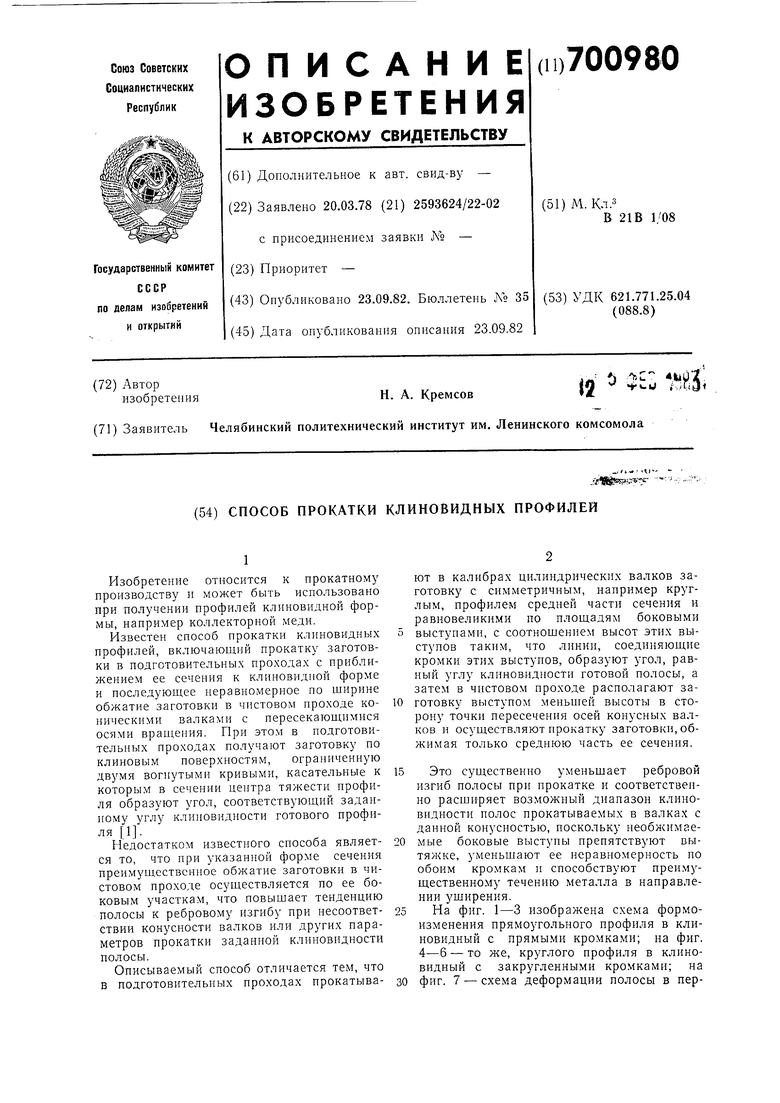

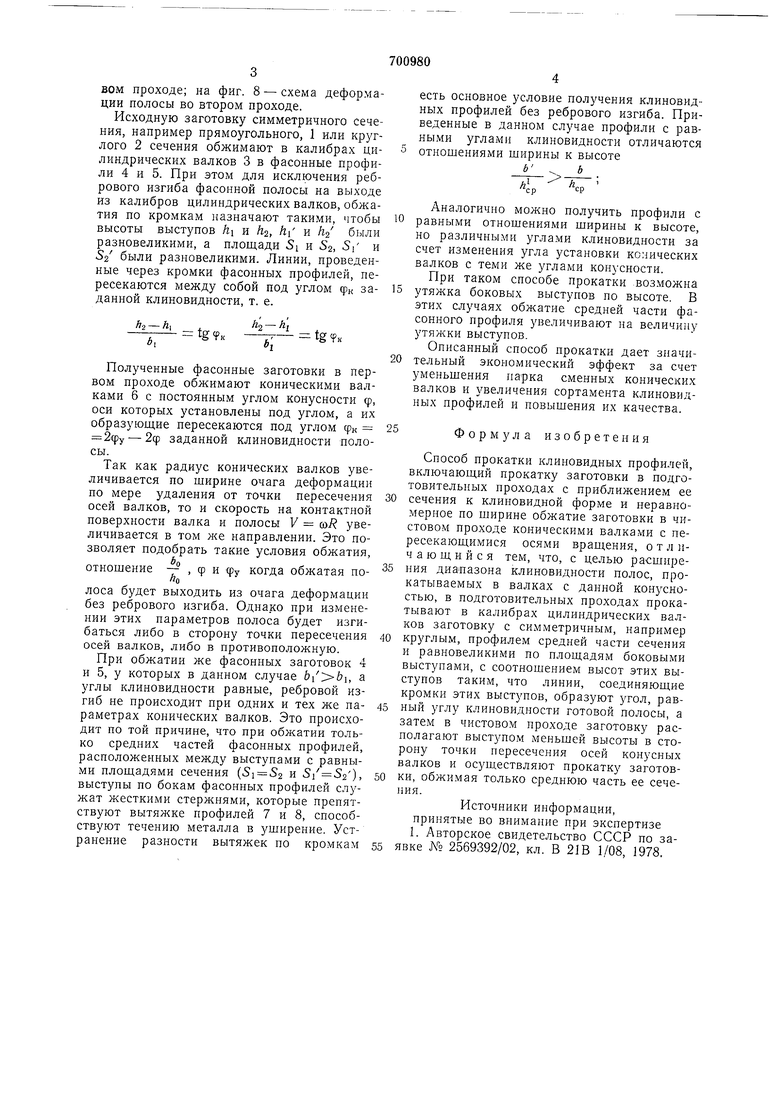

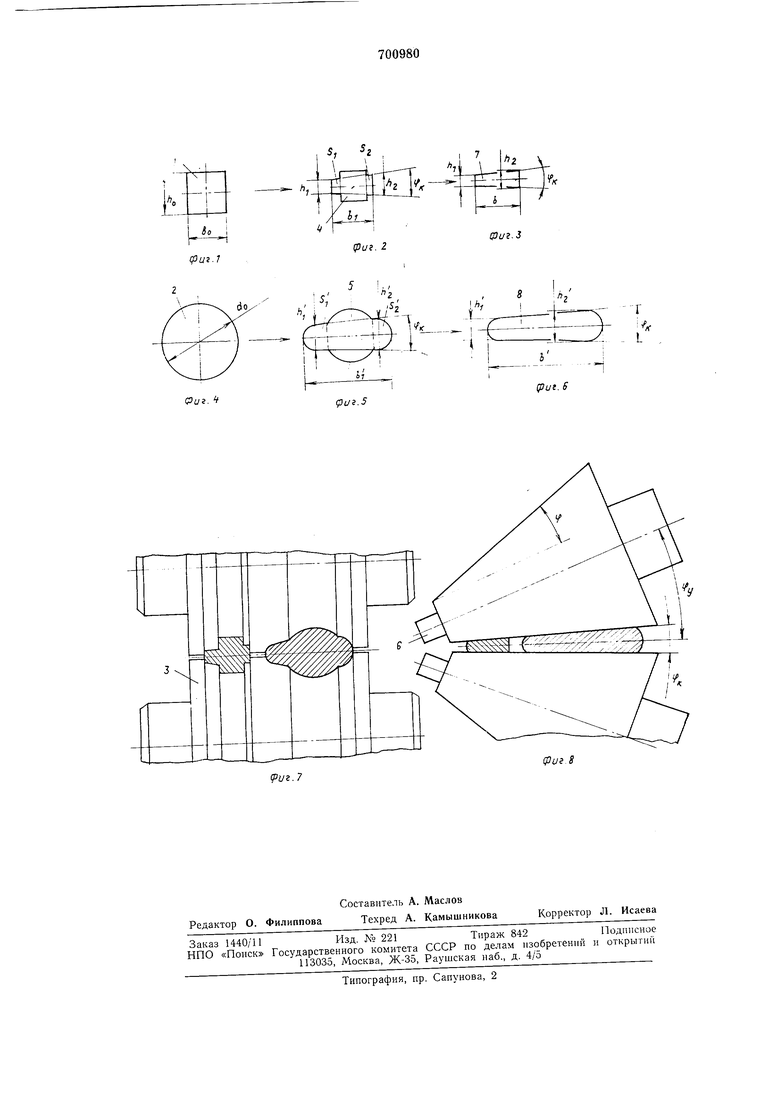

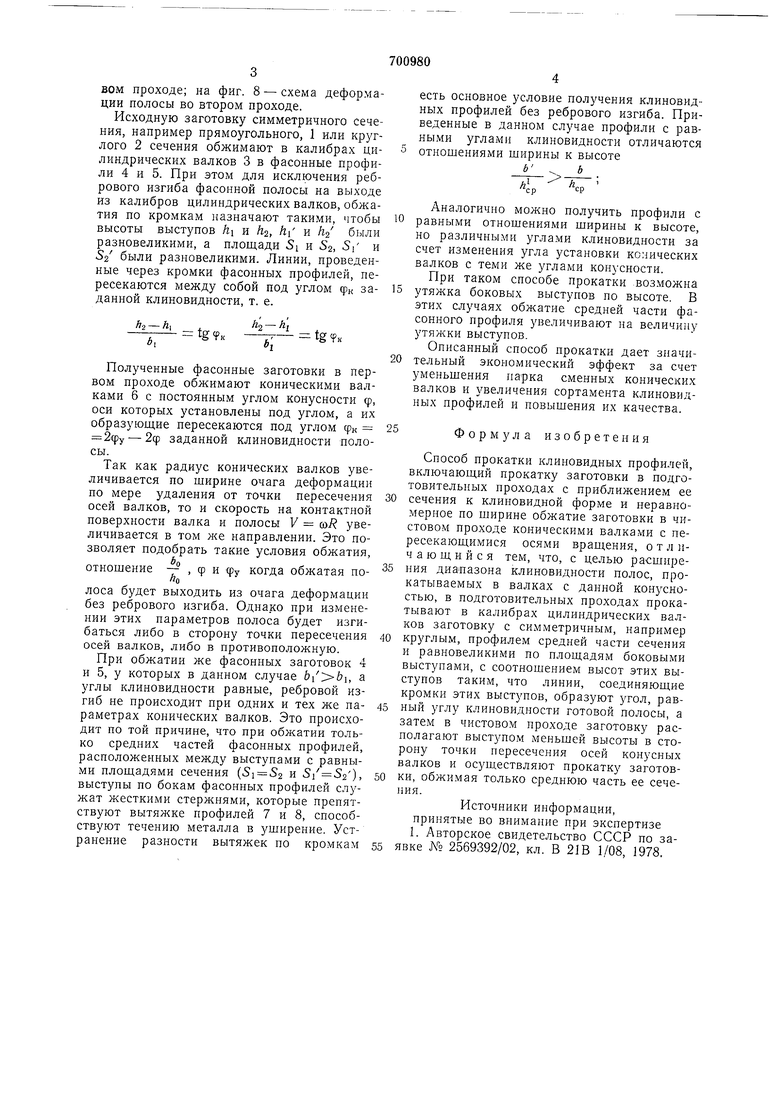

BOM проходе; на фиг. 8 - схема деформации полосы во втором проходе. Исходную заготовку симметричного сечения, например прямоугольного, 1 или круглого 2 сечения обжимают в калибрах цилиндрических валков 3 в фасонные профили 4 и 5. При этом для исключения ребрового изгиба фасонной полосы на выходе из калибров цилиндрических валков, обжатия по кромкам назначают такими, чтобы высоты выступов Л и /12, ЛГ и hz были разновеликими, а площади 5i и S, Si и 5/ были разновеликими. Линии, проведенные через кромки фасонных профилей, пересекаются между собой под углом фк заданной клиновидности, т. е. -tgtpK Полученные фасонные заготовки в первом проходе обжимают коническими валками 6 с постоянным углом конусности ф, оси которых установлены под углом, а их образующие пересекаются под углом фк - 2ФУ - 2ф заданной клиновидности полосы. Так как радиус конических валков увеличивается по ширине очага деформации по мере удаления от точки пересечения осей валков, то и скорость на контактной поверхности валка и полосы V увеличивается в том направлении. Это позволяет подобрать такие условия обжатия, отношение - , ф и фу когда обжатая полоса будет выходить из очага деформации без ребрового изгиба. Однако при изменении этих параметров полоса будет изгибаться либо в сторону точки пересечения осей валков, либо в противоположную. При обжатии же фасонных заготовок 4 и 5, у которых в данном случае , а углы клиновидности равные, ребровой изгиб не происходит при одних и тех же параметрах конических валков. Это происходит по той причине, что при обжатии только средних частей фасонных профилей, расположенных между выступами с равными площадями сечения (5j 52 и ), выступы по бокам фасонных профилей служат жесткими стержнями, которые препятствуют вытяжке профилей 7 и 8, способствуют течению металла в зширение. Устранение разности вытяжек по кромкам есть основное условие получения клиновидных профилей без ребрового изгиба. Приведенные в данном случае профили с равными углами клиновидности отличаются отношениями ширины к высоте Ь Ь ,Л - hi Аналогично можно получить профили с равными отношениями ширины к высоте, но различными углами клиновидности за счет изменения угла установки ко.чических валков с теми же углами конусности. При таком способе прокатки -воз.можна утяжка боковых выступов по высоте. В этих случаях обжатие средней части фасонного профиля увеличивают на величину утяжки выступов. Описанный способ прокатки дает значительный экономический эффект за счет уменьшения парка сменных конических валков и увеличения сортамента клиновидных профилей и повышения их качества. Формула изобретения Способ прокатки клиновидных профилей, включающий прокатку заготовки в подготовительных проходах с приближением ее сечения к клиновидной форме и неравномерное по ширине обжатие заготовки в чистовом проходе коническими валками с пересекающимися осями вращения, о т л ичающийся тем, что, с целью расширения диапазона клиновидности полос, прокатываемых в валках с данной KOHJTHOстью, в подготовительных проходах прокатывают в калибрах цилиндрических валков заготовку с симметричным, например круглым, профилем средней части сечения и равновеликими по площадям боковыми выступами, с соотношением высот этих выступов таким, что линии, соединяющие кромки этих выступов, образуют угол, равный углу клиновидности готовой полосы, а затем в чистовом проходе заготовку расолагают выступом меньшей высоты в стоону точки пересечения осей конусных алков и осуществляют прокатку заготови, обжимая только среднюю часть ее сечеия. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР по завке ° 2569392/02, кл. В 21В 1/08, 1978.

J 1ригЛ

,

hi

/.

Фиг.З

риг. 2

гт

4 (put. 6

иг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| Способ прокатки клиновидных профилей | 1988 |

|

SU1616724A1 |

| Способ получения фасонных профилей | 1981 |

|

SU1003945A1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| Способ получения профилей | 1988 |

|

SU1585025A1 |

| Способ прокатки клиновидных профилей | 1978 |

|

SU995920A1 |

| Стан для прокатки клиновидных профилей | 1979 |

|

SU832825A1 |

| Узел валков для прокатки фасонных профилей | 1988 |

|

SU1560339A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

Авторы

Даты

1982-09-23—Публикация

1978-03-20—Подача