I

Изобретение относится к области производства труб, а точнее к инструменту роликовых станов холодной прокатки.

Изобретение наиболее эффективно может быть использовано при производстве тонкостенных и профильных труб высокого качества.

Известен инструмент роликового стана холодной прокатки труб 1. Он содержит рабочие ролики, имеющие ручей, образованный радиусом, равным радиусу готовой трубы, и зазор между ребордами. Прокатка осуществляется на оправке с последовательно расположенными участками - цилиндрическим, коническим и цилиндрическим большего диаметра, чем первый.

Известный инструмент не позволяет при прокатке получить трубу высокого качества с диаметром больше диаметра заготовки.

Из известных инструментов наиболее близким по технической сущности является инструмент роликового стана холодной прокатки труб, содержащий калиброванные опорные планки, рабочие ролики, имеющие ручей, образованный радиусом, равным радиусу готовой трубы и зазор между ребордами при контакте их с наклонной поверхностью планок, и оправку с последовательно расположенными участками -

цилиндрическим, увеличивающимся по ходу прокатки, конусным и цилиндрическим больщего диаметра 2. Недостатком этого известного технического рещения является отсутствие возможности катать трубы с увеличением наружного диаметра по сравнению с диаметром заготовки, что связано с постоянством расстояния от верщины калибра до оси прокатки.

Целью настоящего изобретения является создание инструмента роликового стана холодной прокатки труб, использование которого позволит получать трубы диаметром,

большим диаметра заготовки.

Поставленная цель достигается созданием инструмента роликового стана холодной прокатки труб, содержащего калиброванные опорные планки, рабочие ролики, имеющие ручей, образованный радиусом, равным радиусу готовой трубы, и зазор между ребордами при контакте их с наклонной поверхностью планок, и оправку с последовательно расположенными участками -

цилиндрическим, увеличивающимся походу прокатки, конусным и цилиндрическим большего диаметра, при этом согласно изобретению, рабочая поверхность каждой опорной планки образована наклонным к

оси оправки участком, по длине соответстйующим конусному участку оправки, с наклоном, меньшим наклона образующей оправки, и участками, параллельными к оси оправки, расположенными по обе стороны от наклонного участка с перепадом их по высоте, равным половине величины зазора между ребордами роликов.

Такое конструктивное выполнение инструмента роликового стана холодной прокатки труб позволяет получать трубы диаметром, большим диаметра заготовки.

Это достигается за счет того, что деформация исходной заготовки осушествляется на расширяющейся по ходу прокатки оправке, при этом при прокатке на заходной и конусной частях оправки расстояние от вершины калибра рабочих роликов до оси прокатки уменьшается по сравнению с калибрующим участком. Кроме того, деформация заготовки на заходной цилиндрической части оправки осуществляется роликами с сопряженными ребордами, образующими некруглый калибр, за счет чего образуется частичный отход трубы от оправки, что облегчает условия подачи.

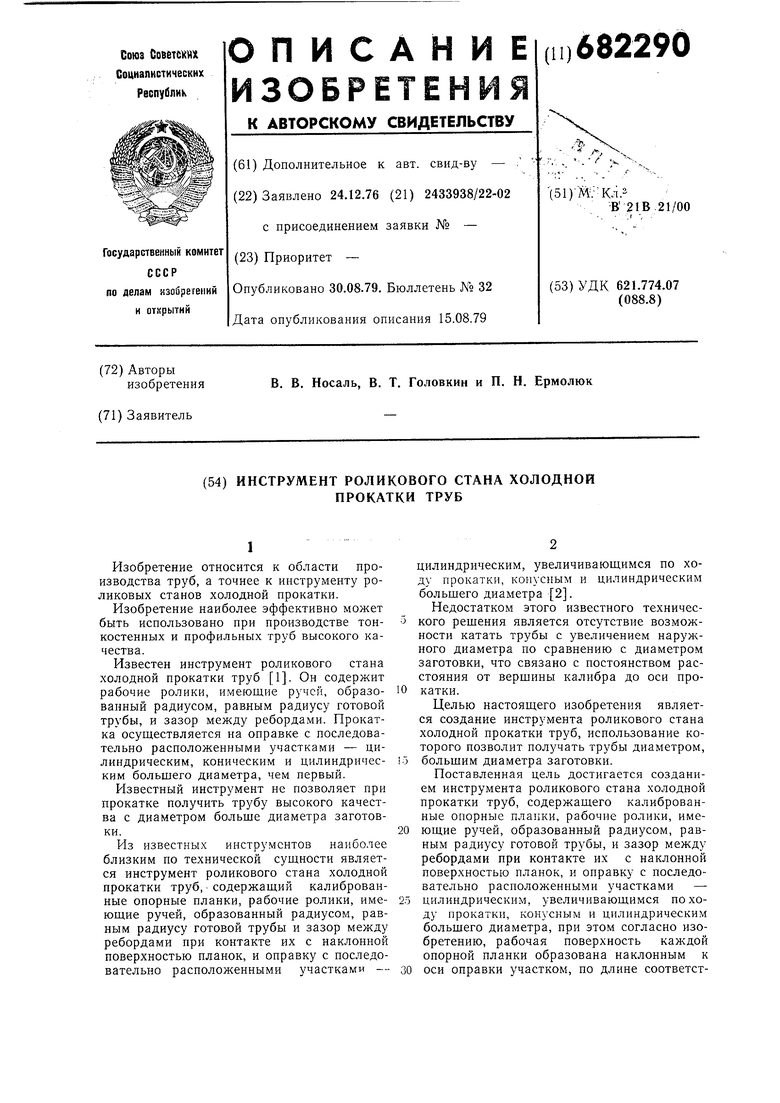

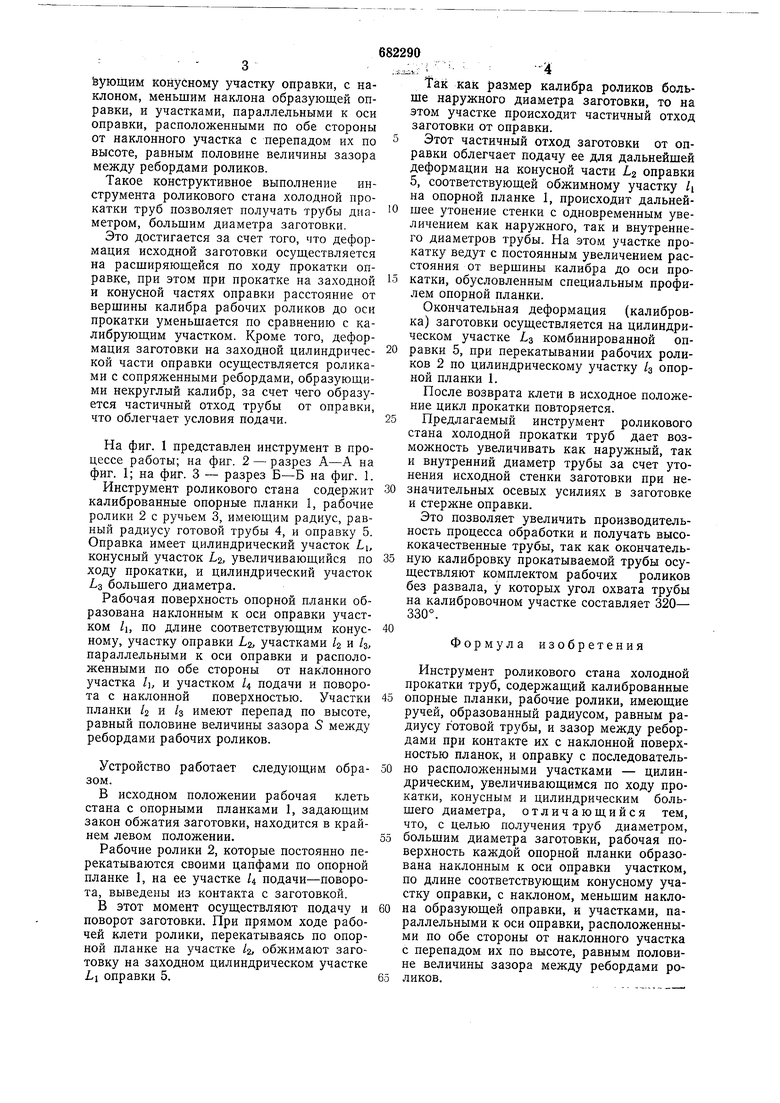

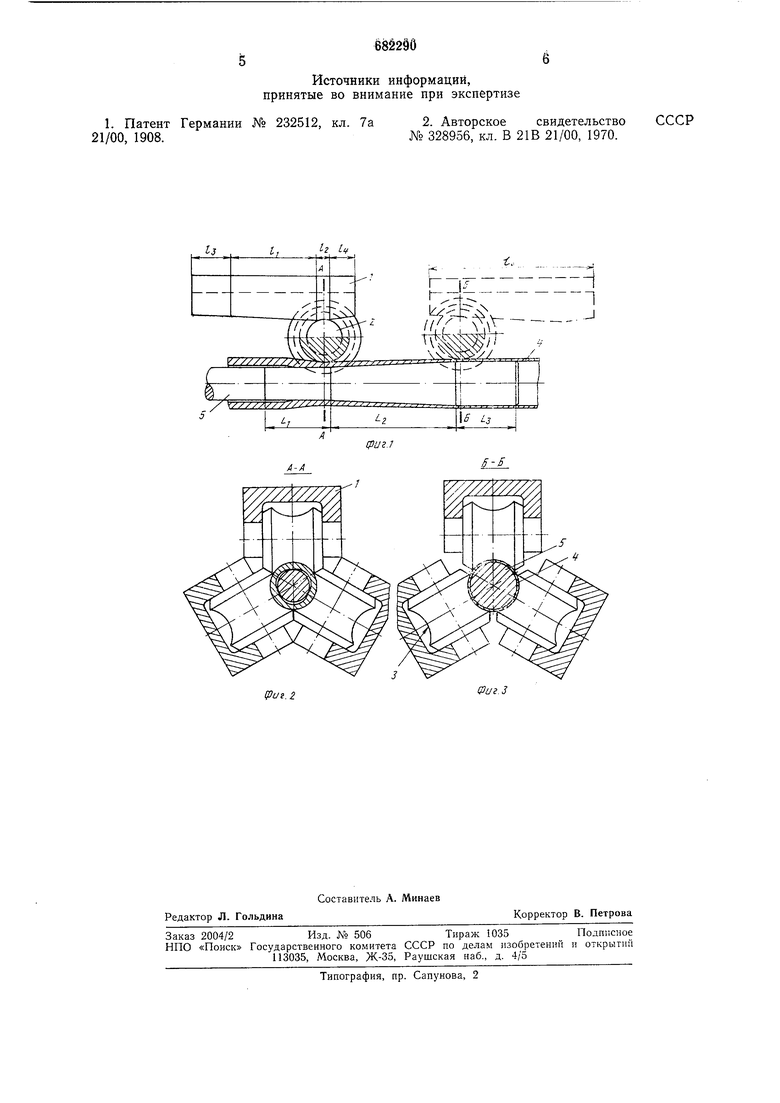

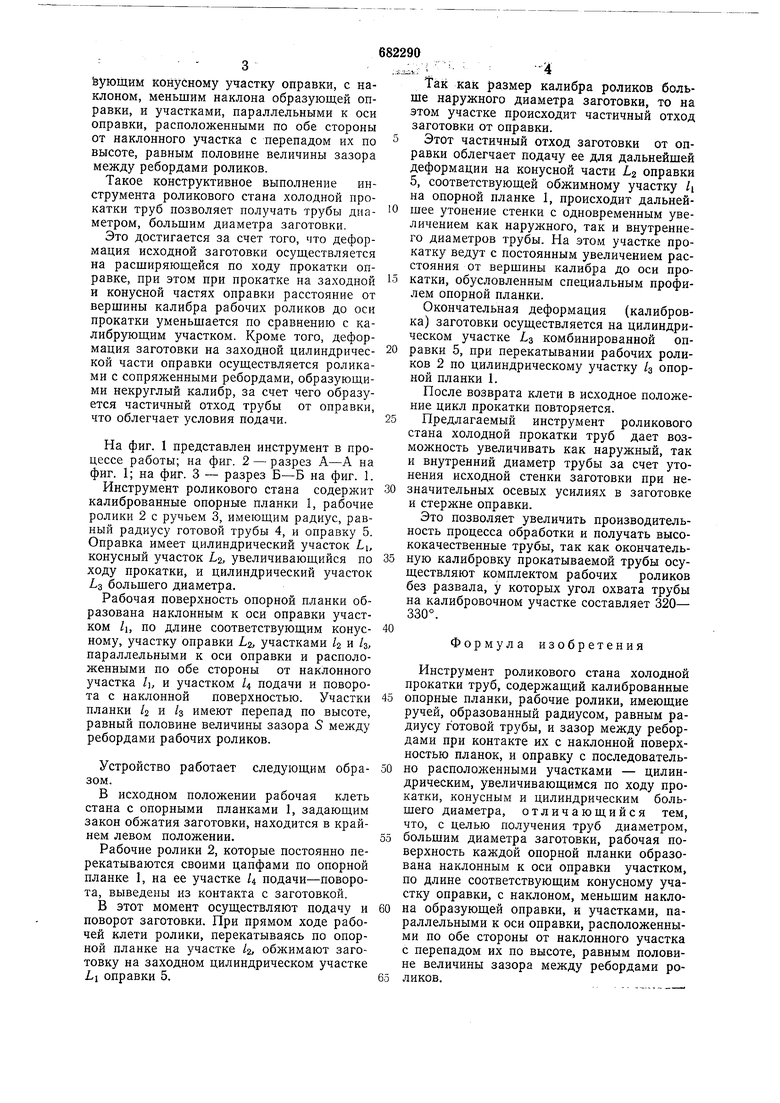

На фиг. 1 представлен инструмент в процессе работы; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Инструмент роликового стана содержит калиброванные опорные планки 1, рабочие ролики 2 с ручьем 3, имеющим радиус, равный радиусу готовой трубы 4, и оправку 5. Оправка имеет цилиндрический участок LI, конусный участок LZ, увеличивающийся по ходу прокатки, и цилиндрический участок LS большего диаметра.

Рабочая поверхность опорной планки образована наклонным к оси оправки участком /1, по длине соответствующим конусному, участку оправки LZ, участками /2 и /з, параллельными к оси оправки и расположенными по обе стороны от наклонного участка /ь и участком /4 подачи и поворота с наклонной поверхностью. Участки планки /2 и /3 имеют перепад по высоте, равный половине величины зазора S между ребордами рабочих роликов.

Устройство работает следующим образом.

В исходном положении рабочая клеть стана с опорными планками 1, задающим закон обжатия заготовки, находится в крайнем левом положении.

Рабочие ролики 2, которые постоянно перекатываются своими цапфами по опорной планке 1, на ее участке /4 подачи-поворота, выведены из контакта с заготовкой.

В этот момент осуществляют подачу и поворот заготовки. При прямом ходе рабочей клети ролики, перекатываясь по опорной планке на участке k, обжимают заготовку на заходном цилиндрическом участке L оправки 5.

Так как размер калибра роликов больше наружного диаметра заготовки, то на этом участке происходит частичный отход заготовки от оправки.

Этот частичный отход заготовки от оправки облегчает подачу ее для дальнейшей деформации на конусной части L2 оправки 5, соответствующей обжимному участку /i на опорной планке 1, происходит дальнейшее утонение стенки с одновременным увеличением как наружного, так и внутреннего диаметров трубы. На этом участке прокатку ведут с постоянным увеличением расстояния от вершины калибра до оси прокатки, обусловленным специальным профилем опорной планки.

Окончательная деформация (калибровка) заготовки осуществляется на цилиндрическом участке LZ комбинированной оправки 5, при перекатывании рабочих роликов 2 по цилиндрическому участку /з опорной планки 1.

После возврата клети в исходное положение цикл прокатки повторяется.

Предлагаемый инструмент роликового стана холодной прокатки труб дает возможность увеличивать как наружный, так и внутренний диаметр трубы за счет утонения исходной стенки заготовки при незначительных осевых усилиях в заготовке и стержне оправки.

Это позволяет увеличить производительность процесса обработки и получать высококачественные трубы, так как окончательную калибровку прокатываемой трубы осуществляют комплектом рабочих роликов без развала, у которых угол охвата трубы на калибровочном участке составляет 320- 330°.

Формула изобретения

Инструмент роликового стана холодной прокатки труб, содержащий калиброванные

опорные планки, рабочие ролики, имеющие ручей, образованный радиусом, равным радиусу готовой трубы, и зазор между ребордами при контакте их с наклонной поверхностью планок, и оправку с последовательНО расположенными участками - цилиндрическим, увеличивающимся по ходу прокатки, конусным и цилиндрическим большего диаметра, отличающийся тем, что, с целью получения труб диаметром,

больщим диаметра заготовки, рабочая поверхность каждой опорной планки образована наклонным к оси оправки участком, по длине соответствующим конусному участку оправки, с наклоном, меньщим наклона образующей оправки, и участками, параллельными к оси оправки, расположенными по обе стороны от наклонного участка с перепадом их по высоте, равным половине величины зазора между ребордами роЛИКОВ.

56

Источники информации, принятые во внимание при экспертизе

1. Патент Германии № 232512, кл. 7а 21/00, 1908.

68Й2§0

СССР

2. Авторское свидетельство № 328956, кл. В 21В 21/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент роликового стана | 1987 |

|

SU1468621A1 |

| Инструмент для профилирования труб с продольными гофрами | 1990 |

|

SU1731340A1 |

| Инструмент для холодной прокатки труб | 1983 |

|

SU1152675A1 |

| Инсрумент стана холодной прокатки труб | 1975 |

|

SU535120A1 |

| Способ производства труб с продольными наружными ребрами на роликовом стане | 1984 |

|

SU1266582A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1972 |

|

SU328956A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| Способ периодической холодной прокатки труб | 1984 |

|

SU1189520A1 |

1г iv

1з

€.,

I

/

еп

1

J

/j

Авторы

Даты

1979-08-30—Публикация

1976-12-24—Подача