Изобретение относится к прокатному производству, в частности к способам холодной прокатки труб на пилигримовом стане с неподвижной рабочей клетью.

Известен способ горячей пилигримовой прокатки труб, содержапщй подачу порции заготовки в зев непрерывно вращакяцихся с переменной скоростью валков при перемещении гильзы и дорна навстречу направлению вращения валков, деформирование ее на дорне, причем при деформировании заготовки начальным участком валков скорость их вращения уменьшают до средней скорости неравномерного вращения валков. .

При реализации известного способа перемещение заготовки и дорна в процессе деформирования осуществляется .посредством воздействия на заготовку валков пнпьгерстана, в процессе перемещения навстречу вращения валков - , подающим аппаратом.

Недостаток этого способа заключается в отсутствии принудительного перемещения заготовки с дорном в процессе деформирования, в результате чего захват заготовки пилигримовыми валками происходит не на согласованных с перемещением заготовки с оправкой скоростях, что приводит к возникновению значительных динамических нагрузок в приводе стана.

Наиболее близким техническим решением к изобретению является способ холодной шшигримовой прокатки труб, Iвключающий подчу порции металла заготовки в seB с непрерывным вращением пилигримовых валков при принудительном перемещении заготовки с оправкой навстречу их вращению и деформирование валками заготовки на оправке принудительно перемещаемых в направлении вращения валков, линейная скорость которых согласована в период деформирования со скоростью пе- ю ремещения оправки и заготовки.

Динамику этого способа оценивают по величине знакопеременных сил инерции, возникающих в процессе возврат- . но-поступательного движения заготов- 15 ки с оправкой (в направлении и навстречу вращения валков) и механизмов, обеспечивающих их удержание, которые находятся в прямой зависимости от ускорения поступательно движущихся 20 масс.

При возвратно-поступательном движении имеются две так называемые мертвые точки в начале и конце перемещения, скорость поступательного 25 движения в которых равна нулю. Чтобы согласовать скорость перемещения заготовки и оправки с линейной.скоростью рабочих валков, необходимо в начале прямого хода (перемещение Q в направлении вращения валков) осуществить разгон заготовки и оправки, а чтобы остановить заготовку и оправку Врконце этого хода, необходи«но затормозить их. Разгон и торможе- , .ние заготовки с оправкой производятся и в процессе обратного перемещения. В этом способе пилигримовой прокатки труб деформирование заготовки на оправке осуществляют половиной Q или более равномерно вращающихся валков, поэтому прямой ход, когда валки взаимодействуют с поверхностью деформируемой заготовки, занимает по времени половину и более цикла про- д катки о Разгон и торможение заготовки с оправкой в течение прямого кода осуществляют за время прохождения -в очаге деформации холостых участков валков, поэтому время прямого хода в известном сцособе составляет примерно 2/3 цикла, а время обратного хода (перемещение заготовки с оправ- . .кой в направлении напротив вращения валков) - 1/3 цикла.

При равномерном вращении валков скорость перемещения подвижных масс в процессе деформирования заготовки почти постоянна, если не учитывать

изменение катающего радиуса переменного ручья валков, и ускорение равно нулю. Знакопеременные ускорения в течение прямого хода возникают только во гремя разгона и торможения заготовки с оправкой и незначительны по абсолютной, величине.

Однако в течение обратного хода, когда .за промежуток времени, составляющий 1/3 цикла, необходимо осуществить такое же перемещение подвижных массj какив течение времени прямого хода - 2/3 цикла, средняя скорость неравномерного перемещения подвижных масс возрастает в два раза по сравнению со скоростью их перемещения в течение прямого хода. Перемещение заготовки с оправкой представляет собой в течение обратного хода резко ускоренное движение подвижных масс до середины хода и резко замедленное движение подвижных масс в. конце хода и сопровождается возникновением значительных по абсолютной величине знакопеременных ускорений.

Поэтому возвратно-поступательное движение заготовки с оправкой имеет в известном способе безынерционный характер в течение прямого хода и ярко выраженный динамический характер - в течение обратного хода.

Возникаю1чие в процессе пилигри- мовой прокатки знакопеременные нагрузки возвратно-поступательно движущихся масс в конечном счете сдерживают возможность повышения скорости прокатки..

Целью изобретения является снижение динамических нагрузок возвратно-поступательно движущихся масс и тем самым обеспечение возможности .повьщ1ения скорости прокатки.

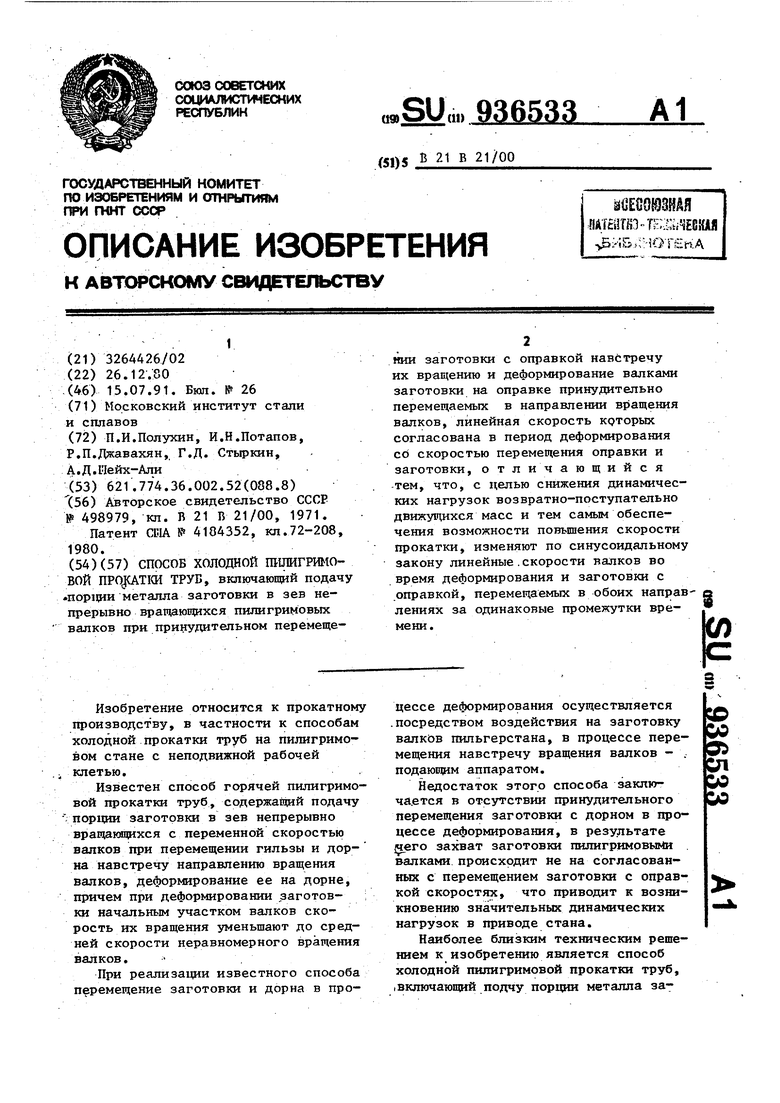

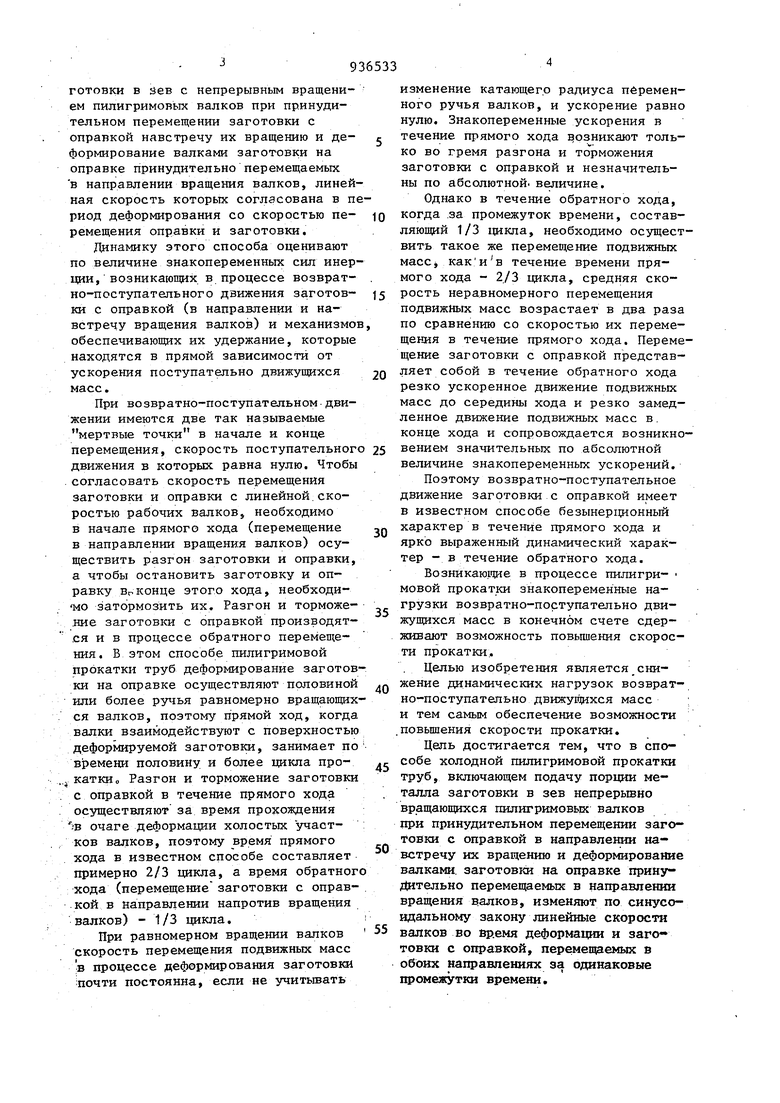

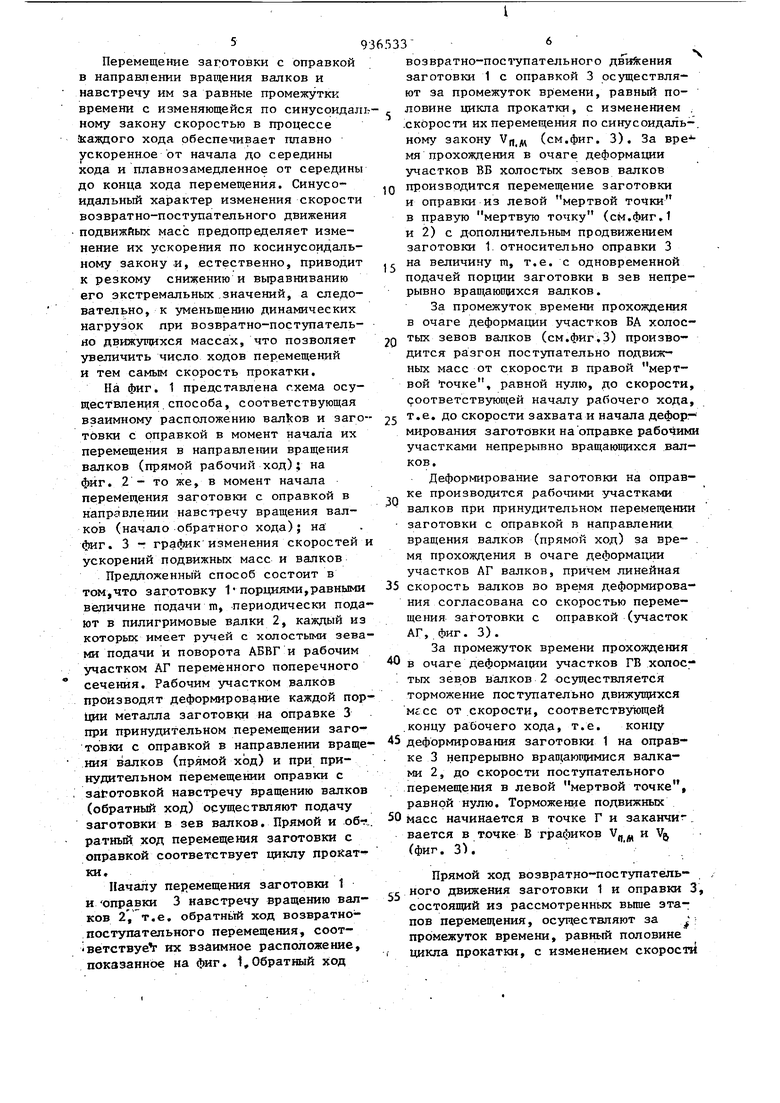

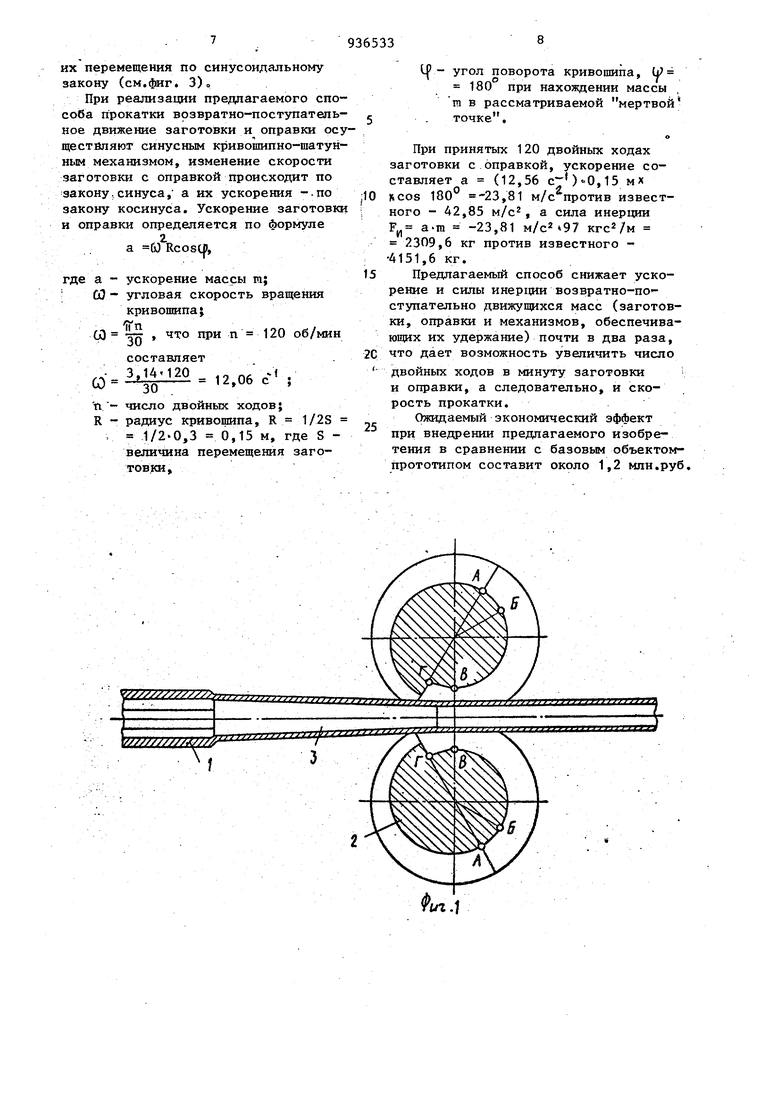

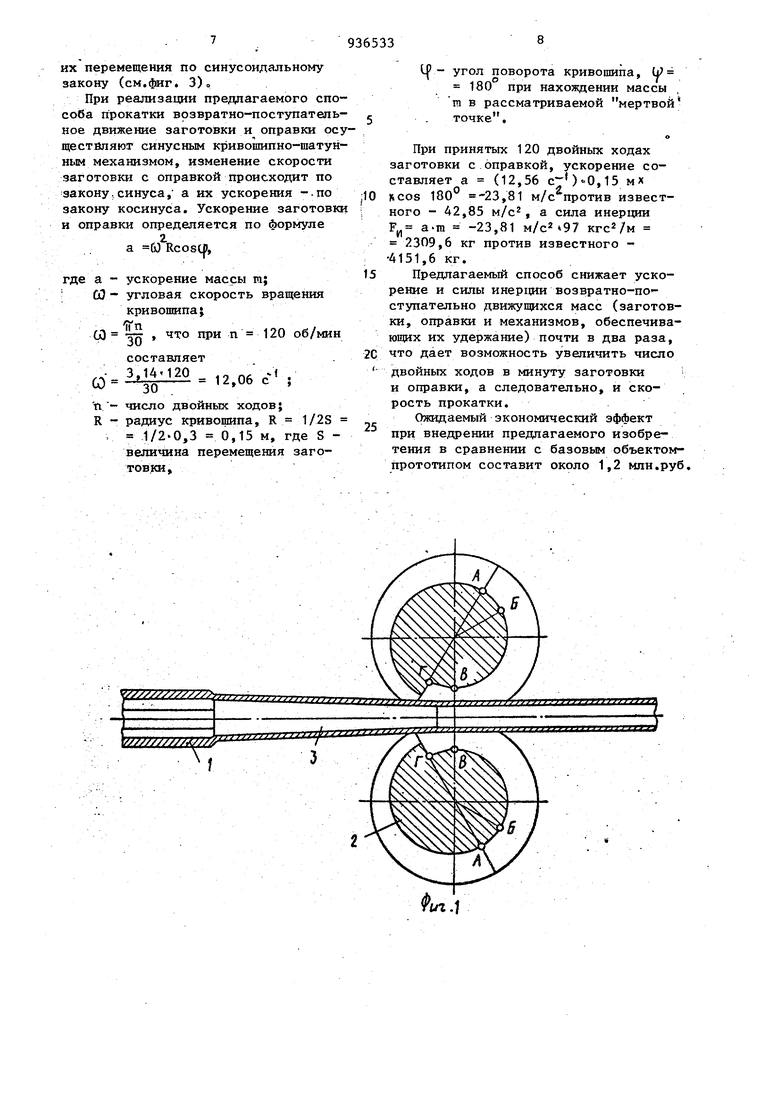

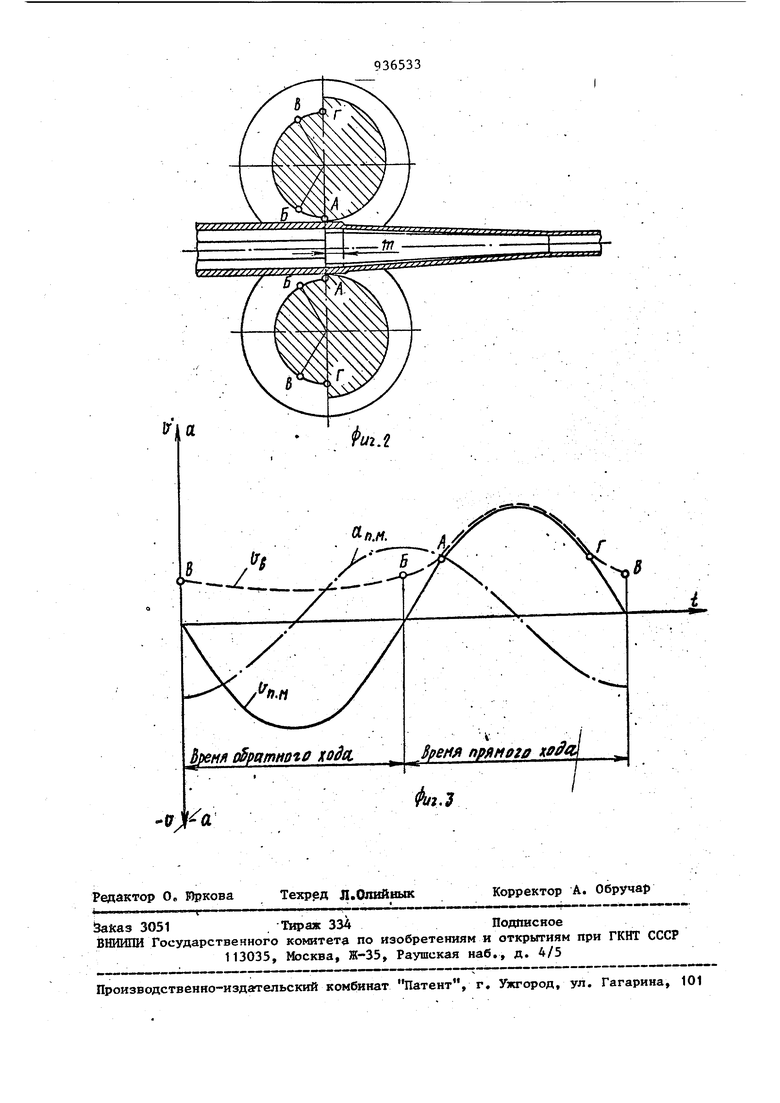

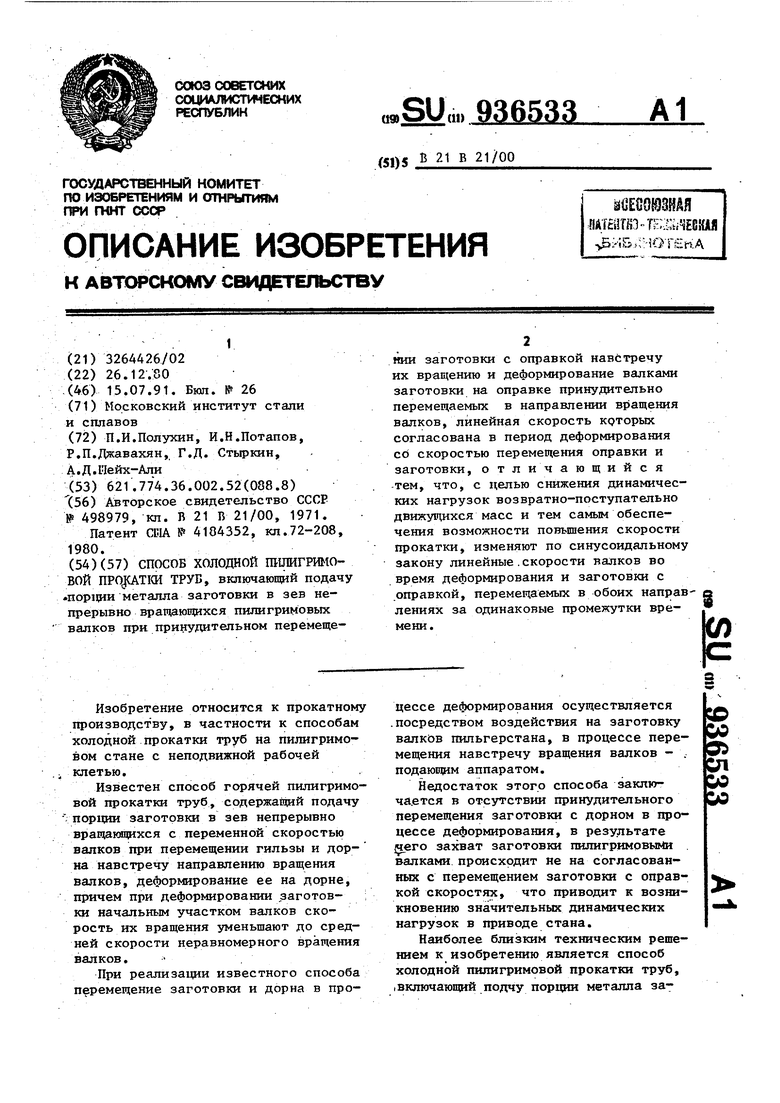

Цель достигается тем, что в способе холодной пилигримовой прокатки труб, включающем подачу порции металла заготовки в зев непрерьюно вращающихся пилигримовьк валков цри принудительном перемещении заготовки с оправкой в направлении навстречу их вращению и деформирование валками, заготовки на оправке принуЙительно перемещаемых в направлении вращения валков, изменяют по синусоидальному закону линейные скорости валков во вр.емя деформации и заготовки с оправкой, перемещаемых в обоих направлениях за одинаковые промежутки времени. Перемещение заготовки с оправкой в направлении вращения валков и навстречу им за равные промежутки времени с изменяющейся по синусоидал ному закону скоростью в процессе каждого хода обеспечивает штавно ускоренное от начала до середины хода и плавнозамедленное от середины до конца хода перемещения. Синусоидальный характер изменения скорости возвратно-поступательного движения подвижАьк масс предопределяет изменение их ускорения по косинусоидальному закону и, естественно, приводит к резкому снижению и выравниванию его экстремальных .значений, а следовательно, к уменьшению динамических нагрузок при возвратно-поступательно движущихся массах, что позволяет увеличить число ходов перемещений и тем самым скорость прокатки. На фиг. 1 представлена г.хема осуществления способа, соответствующая взаимному расположению вапЬов и заго товки с оправкой в момент начала их перемещения в направлении вращения валков (прямой рабочий ход); на фиг. 2 - то же, в момент начала перемещения заготовки с оправкой в направлении навстречу вращения валков (начало обратного хода); на фиг. 3 - график изменения скоростей ускорений подвижных масс и валков Предложенный способ состоит в том,что заготовку порциями,равными величине подачи т, периодически пода ют в пилигримовые валки 2, каждый из которых имеет ручей с холостыми зева ми подачи и поворота ДБВГ и рабочим участком АГ переменного поперечного сечения. Рабочим участком валков производят деформирование каждой пор Ции металла заготовки на оправке 3 при принудительном перемещении загооправкой в направлении враще товки с ния валков (прямой ход) и при прииудагтепьном перемещении оправки с за1 отовкой навстречу вращению валков (обратный ход) осуществляют подачу заготовки в зев валков. Прямой и обратный ход перемещения заготовки с оправкой соответствует циклу прокаткн. Началу перемещения заготовки t и оправки 3 навстречу вращению валков 2 т.е. обратньтй ход возвратнопоступательного перемещения, соотBSTCTByeV их взаимное расположение, показанное на фиг. 1,Обратный ход возвратно-поступательного движения заготовки 1 с оправкой 3 осуществляют за промежуток времени, равный половине цикла прокатки, с изменением . вскорости их перемещения по синусоидаль-. ному закону (см.фиг. 3). За время прохождения в очаге деформации участков ВБ холостых зевов валков производится перемещение заготовки и оправки из левой мертвой точки в правую мертвую точку (см.фиг,1 и 2) с дополнительным продвижением заготовки 1. относительно оправки 3 на величину га, т.е. с одновременной подачей порции заготовки в зев непрерывно вращаюп5ихся валков. За промежуток времени прохождения в очаге деформации участков БА холостых зевов валков (см.фиг.3) производится разгон поступательно подвижных масс от скорости в правой мертвой Точке, равной нулю, до скорости, роответствуюп ей началу рабочего хода, т.е. до скорости захвата и начала деформирования заготовки на оправке рабочими участками непрерывно вращающихся валков. Деформирование заготовки на оправке производится рабочими участками валков при принудительном перемещении заготовки с оправкой в направлении вращения валков (прямой ход) за вре- . мя прохождения в очаге деформахцга участков АГ валков, причем линейная скорость валков во время деформирования согласована со скоростью перемещения заготовки с оправкой (участок АГ, фиг. 3). За промежуток времени прохоя дения в очаге деформации участков ГВ хопос- тых зевов валков 2 осуществляется торможение поступательно движущихся Мссс от .скорости, соответствующей концу рабочего хода, т.е. концу деформирования заготовки 1 на оправке 3 непрерывно врап11ающимися валками 2, до скорости поступательного перемещения в левой мертвой точке, равной нулю. Торможение подвижных масс начинается в точке Г и заканчи. вается в точке В графиков V и Vg (фиг. 3). Прямой ход возвратно-поступательного движения заготовки 1 и оправки 3, состоявши из рассмотренных вьпие этапов перемещения, осуществляют за промежуток времени, равный половине цикла прокатки, с изменением скорости

их перемещения по синусоидальному закону (см.фиг. 3)о

При реализации предлагаемого способа прокатки возвратно-поступательное движение заготовки и оправки осуществляют синусным кривощипно-шатунным механизмом, изменение скорости заготовки с оправкой происходит по закону, синуса, а их ускорения --по закону косинуса. Ускорение заготовки и оправки определяется по формуле

2 а (У RcosU,

где а - ускорение массы и;

СО - угловая скорость вращения

кривошипа}

ffn

что при п 120 об/мин

СЛ

30

составляет

3.14Ч20 .2 06 с

- I,UD С ,

число двойных ходов;

радиус кривош1па, R 1/2S - 1/20,,3 0,15 м, где S величина перемещения заготовки.

If- угол поворота кривошипа. Ц 180 при нахождении массы

рассматриваемой мертвой

га в

и точке

При принятых 120 двойных ходах заготовки с оправкой, ускорение составляет а (12,56 с)0,15 мх HCOS 180 -23,81 м/с против известного - 42,85 м/с, а сила инерции F a-m -23,81 2309,6 кг против известного 4151,6 кг.

Предлагаемый способ снижает ускорение и силы инерции возвратно-поступательно движущихся масс (заготовки, оправки и механизмов, обеспечивающих их удержание) почти в два раза, что дает возможность увеличить число двойных ходов в минуту заготовки и оправки, а следовательно, и скорость прокатки.

Ожидаемый экономический эффект при внедрении предлагаемого изобретения в сравнении с базовым объектомпрототипом составит около 1,2 млн.ру

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан холодной пилигримовой прокатки труб | 1987 |

|

SU1491594A1 |

| Стан пилигримовой прокатки труб | 1981 |

|

SU1051793A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2268796C2 |

| ПОДАЮЩИЙ АППАРАТ ПИЛИГРИМОВОГО СТАНА | 1991 |

|

RU2010638C1 |

| Способ холодной прокатки труб | 1976 |

|

SU621404A1 |

| Механизм поворота заготовки пилигримового стана | 1987 |

|

SU1407600A1 |

| Способ периодической прокатки труб | 1979 |

|

SU825214A1 |

| Привод качания пилигримовых валков стана холодной прокатки труб | 1980 |

|

SU944692A1 |

| Устройство для перемещения оправочного стержня | 1980 |

|

SU863028A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2013 |

|

RU2542135C2 |

СПОСОБ ХОЛОДНОЙ ШШИГРИМОВОЙ nPOj(ATKH ТРУБ, включающий подачу порции металла заготовки в зев непрерывно вращающихся пилигримовых валков при принудительном перемещении заготовки с оправкой навстречу их вращению и деформирование валками заготовки на оправке принудительно перемещаемых в направлении вращения валков, линейная скорость крторых согласована в период деформирования со скоростью перемещения оправки и заготовки, отличающийся тем, что, с целью снижения динамических нагрузок возвратно-поступательно движущихся масс и тем самым обеспечения возможности повышения скорости прокатки, изменяют по синусоидальному закону линейные.скорости валков во время деформирования и заготовки с .оправкой, перемещаемых в обоих направлениях за одинаковые промежутки времени.

| Способ пильгерной прокатки труб | 1971 |

|

SU498979A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент СИЛ № 4184352, кл.72-208, 1980. | |||

Авторы

Даты

1991-07-15—Публикация

1980-12-26—Подача