(54) СПОСОБ ИЗГОТОВЛЕПИЯ ПУСТОТЕЛЫХ ПОКОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЕФЕКТНЫХ ПОКОВОК ДЛЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА РОТОРОВ ИЛИ ВАЛОВ | 2005 |

|

RU2302921C2 |

| Способ изготовления полых поковок | 1989 |

|

SU1650314A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ осадки кузнечных слитков | 1989 |

|

SU1682023A1 |

| Способ изготовления полых ступенчатых поковок | 1987 |

|

SU1505651A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2024 |

|

RU2839977C1 |

| Способ ковки слитков | 1979 |

|

SU804161A1 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

1

Изобретение относится к обработке металлов давлением, а именно к способам изготовления пустотелых поковок из слитков.

Известен способ изготовления пустотелых поковок из слитков, включающий операции формирования цапфы, биллетировку, удаление донной и прибыльной частей слитка, осадку, прошивку и раскатку 1.

Недостатками известного способа являются повышенный расход металла, невысокая точность получаемых поковок и производительность процесса.

Целью изобретения является обеспечение экономии металла, повышение точности изготовления поковок и производительности процесса.

Поставленная цель достигается тем, что осадку осуществляют в две стадии, на первой из которых производят неполную осадку, а на второй осуществляют окончательную осадку, совмещая ее с прошивкой и удалением донной и прибыльной частей слитка.

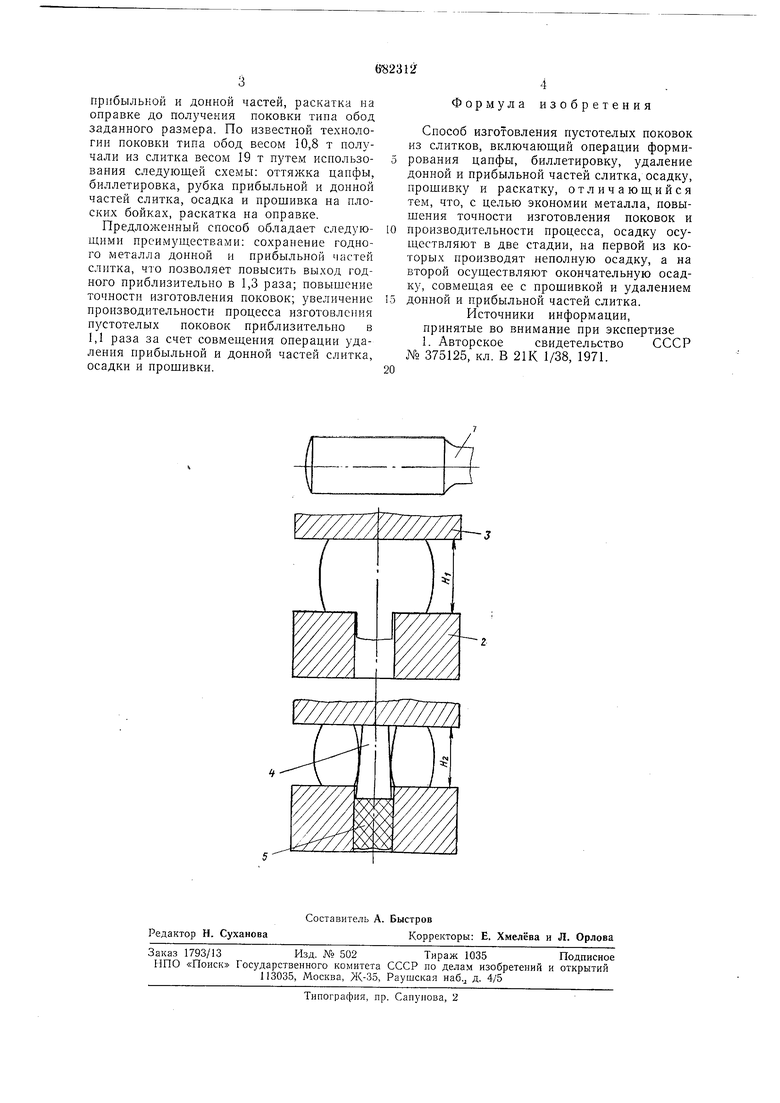

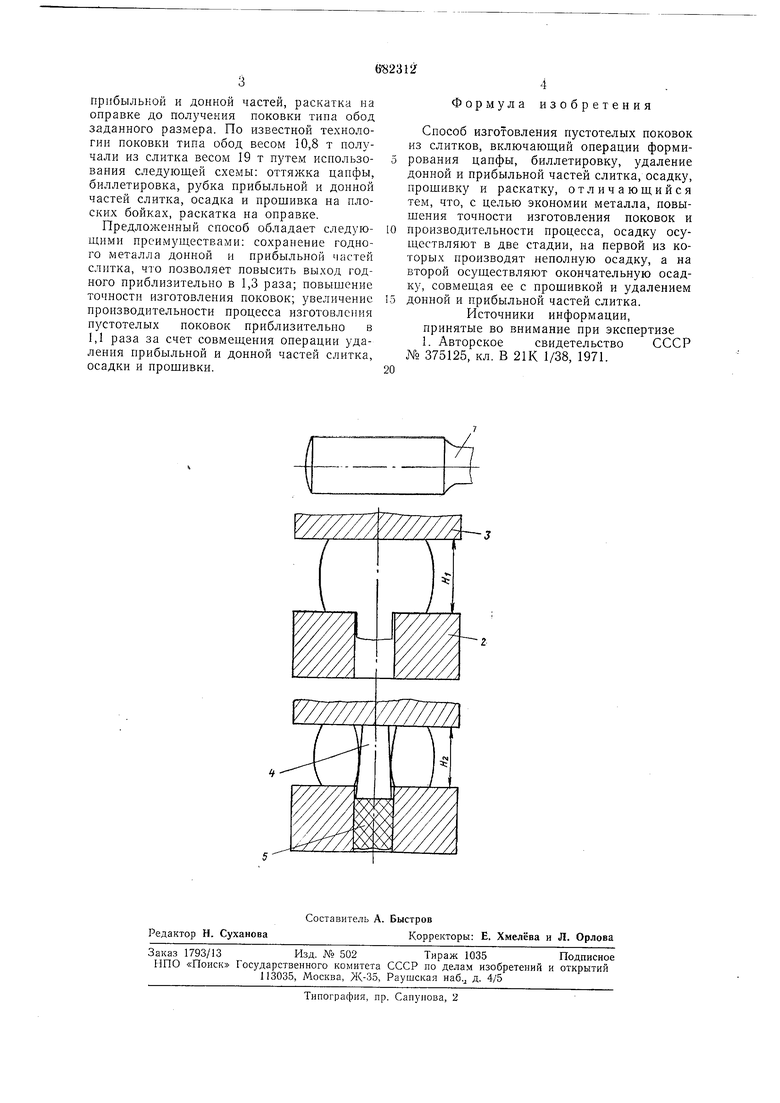

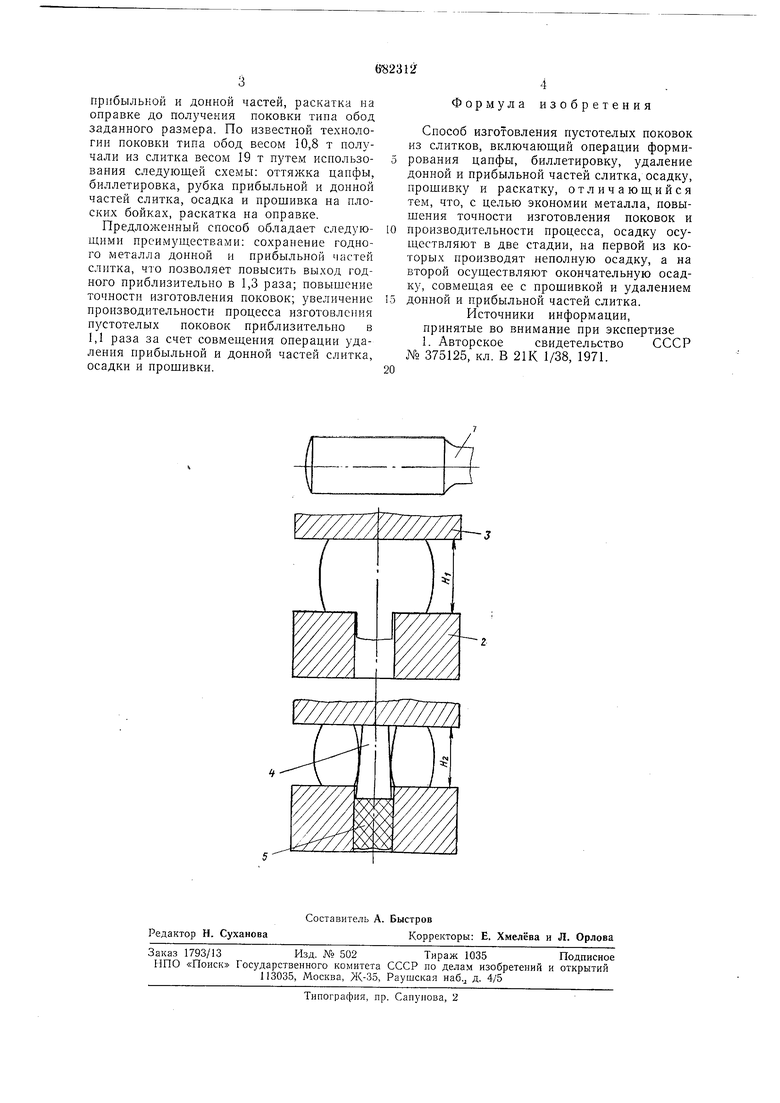

На чертеже представлена схема последовательной обработки.

После формирования цапфы 1 и биллетировки заготовку помещают цапфой в подкладное кольцо 2 и производят неполную

осадку верхним плоским бойком 3 до высоты Я. Рекомендуемые значения величины (0,4-0,45) Но, где Но - начальная высота осаживаемой заготовки. Далее на заготовку устанавливают прошивень 4 и за один ход процесса заготовку прошивают и проводят окончательную осадку до высоты HZ. В процессе прошивки удаляется некачественный металл донной и прибыльной

частей заготовки вместе с выдрой 5 при сохранении мелкозернистой «корочки слитка и прилегающих к ней качественных бездефектных слоев металла. Окончательная осадка обеснечивает получение прошитой заготовки без торцовой утяжины, которая образуется после прошивки. Это позволяет получить пустотелую поковку более точных размеров. Кроме того, прерывность процесса осадки обеспечивает более полное

протекание процесса разупрочнения, что особенно важно при осадке поковок из труднодеформируемых сталей и сплавов.

Пример. Из четырех слитков весом 15т отковали четыре поковки типа обод весом

10,8 т. Технологическая схема ковки: оттяжка цапфы, биллетировка, осадка на подкладном кольце, прошивка на подкладном кольце с одновременным удалением

Авторы

Даты

1979-08-30—Публикация

1978-04-17—Подача