(54) РЕЗИНОВАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2461591C1 |

| Резиновая смесь для футеровки оборудования | 2023 |

|

RU2804554C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2004 |

|

RU2300538C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2395542C2 |

| Композиция для прослоечной резины на основе карбоцепного каучука | 1979 |

|

SU891706A1 |

| Резиновая смесь для изготовленияпОдРЕльСОВыХ пРОКлАдОК | 1978 |

|

SU806703A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| Резиновая смесь | 1982 |

|

SU1058980A1 |

Изобретение относится к рез1иновой промышленности, в частности к пере1работке резиновой смеси для обкладки резинотканевых конвейерных лент.

Известна резиновая смесь на основе нолиизопренового каучука, включающая бутадиенстирольный каучук радикальной полимеризации, серу, Ы-ц)иклогексил-2-бензтиазолилсульфенамид, дифенил-гуанидин, цинковые бел:Ила, техн)ческий углерод, жирные кислоты фракции , инденкумароновую смолу, м1И1Крокристаллический воск, феиил-р-.нафтиламин, I-фeнил-N-)зoпропил-п-фениленд«амин, минеральное масло, фталевый ангидрид и кполин в соотношении соответственно: 50-80; 20-50; 1,6- 2,5; 0,7-1; 0,2-0,5; 3,.0-5,.0; 38-50; 1,0-2,0; 2-5; 1,0-1,5; 0,5-1,0; 0,5-1,0; 0,5-1,5; 5,0-12; 0,25-0,5; 2-5 1.

Известная смесь обладает недостаточной стабильностью технологичесюих свойств (во времени), надример меняется вязкость. Кроме того, физико-механические показатели не удовлетворяют требован.ия(М, предъявляемым к конвейерным лентам.

Цель изобретения состоит в улучшении стабильности технологических свойств смеси и повышении механ ических показателей резин из нее.

Поставленная цель достигается использован 1ем в известной смеси в качестве бутадиенстирольного каучука - бутадленстирольного каучука анионной полимеризации, при следуюш,ем соотношении компонентов, вес. ч.:

Полиизопреновый каучук

(СКИ-3)

50-80 Бутадиенстирольный каучук

анионной полимеризации

(ДССКп25Д)

20-50Сера 1,6-2,5 -Циклогекоил-2-бензтиазолил

сульфенамид (сульфенамид Ц)

0,7-1

Дифенилгуанидин (ДФГ)

0,2-0.5 Белила цинковые

3,05,0 Технический углерод

(ПМ-100)

38-50 Жирные кислоты

фракции Ci7-€20

2-5Микро1ф-исталличесК)ИЙ воск

1,0-1.5 Феиил-р-нафтиламин

5

(неозон Д)

0,5-1,0 М-Фенил-К -изопропил-л-февилендиамин (Диафен ФП)

0.5-1,5 Минеральное масло (ПН-6)

5,012.0 Фталевый аншдрид

0,25-0,5

0 Каол-ин

9 -5

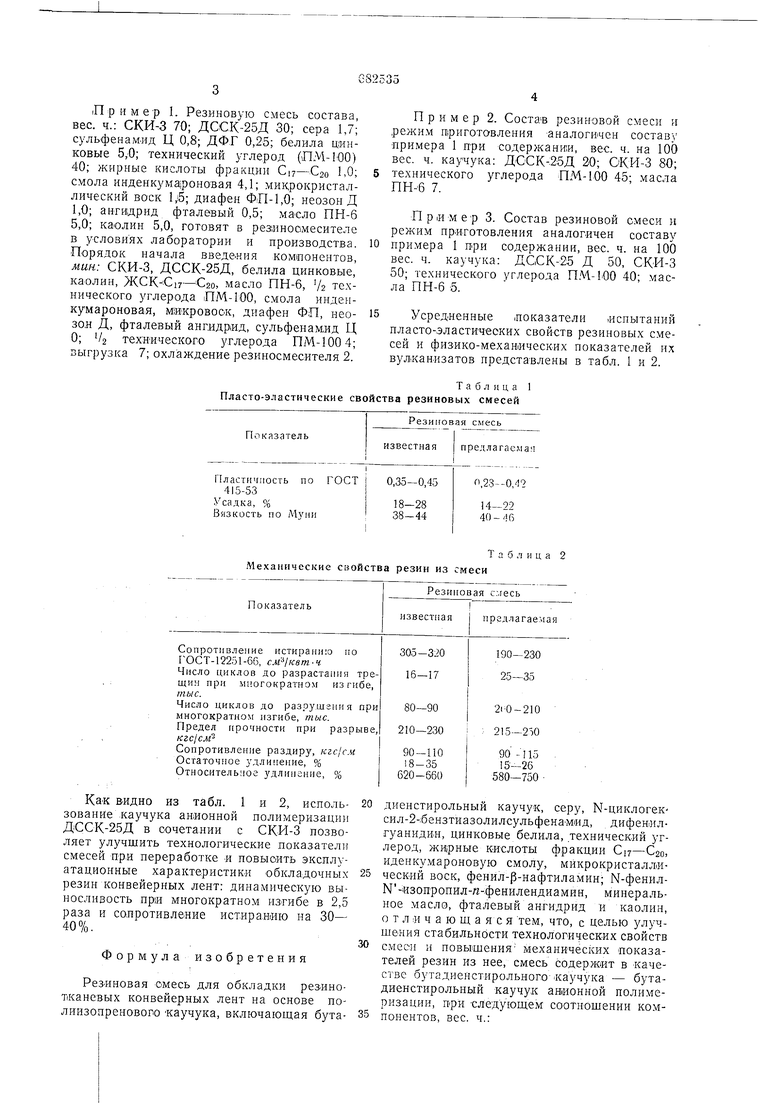

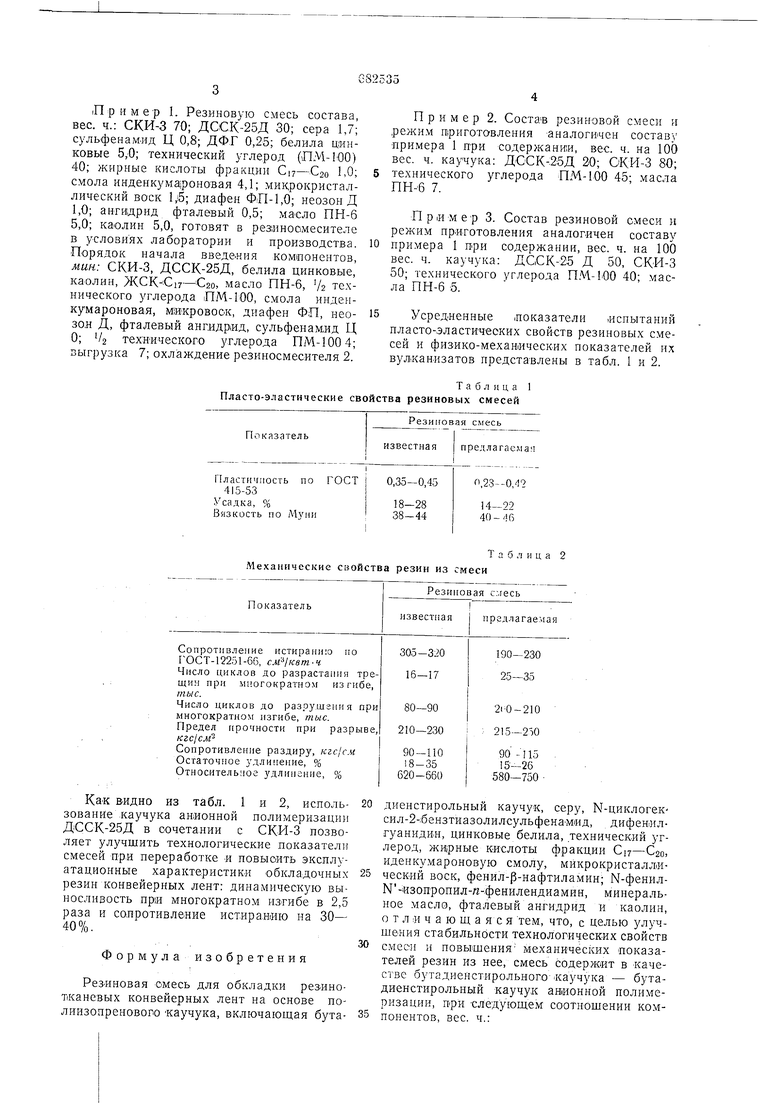

(Пример I. Резиновую смесь состава, вес. ч.: СКИ-3 70; ДССК-25Д 30; сера 1,7; сульфенам-ид Ц 0,8; ДФГ 0,25; белила цинковые 5,0; технический углерод (ПМ-100) 40; жирные кислоты фракции C j-€20 1,0; смола инденкума1роновая 4,1; микрокристаллический воск 1,6; диафен неозон Д 1,0; ангидрид фталевый 0,5; масло ПН-6 5,0; каолин 5,0, готовят в резиноомесителе в условиях лаборатории и производства. Порядок начала введения компонентов, мин: СКИ-3, ДССК-25Д, белила цинковые, каолин, ЖСК-С17-С20, масло ПН-б, /2 технического углерода ПМ-ГОО, смола инденкумароновая, микровоок, диафен ФП, неоЗО.Н Д, фталевый ангидрид, сульфенам,ид Ц 0; /2 технического углерода ПМ-100 4; выгрузка 7; охлаждение резиносмесителя 2. Пласто-эластические свойства резиновых смесей

Показатель

Пластичность по ГОСТ

415-53 Усадка, % Вязкость по Мзми

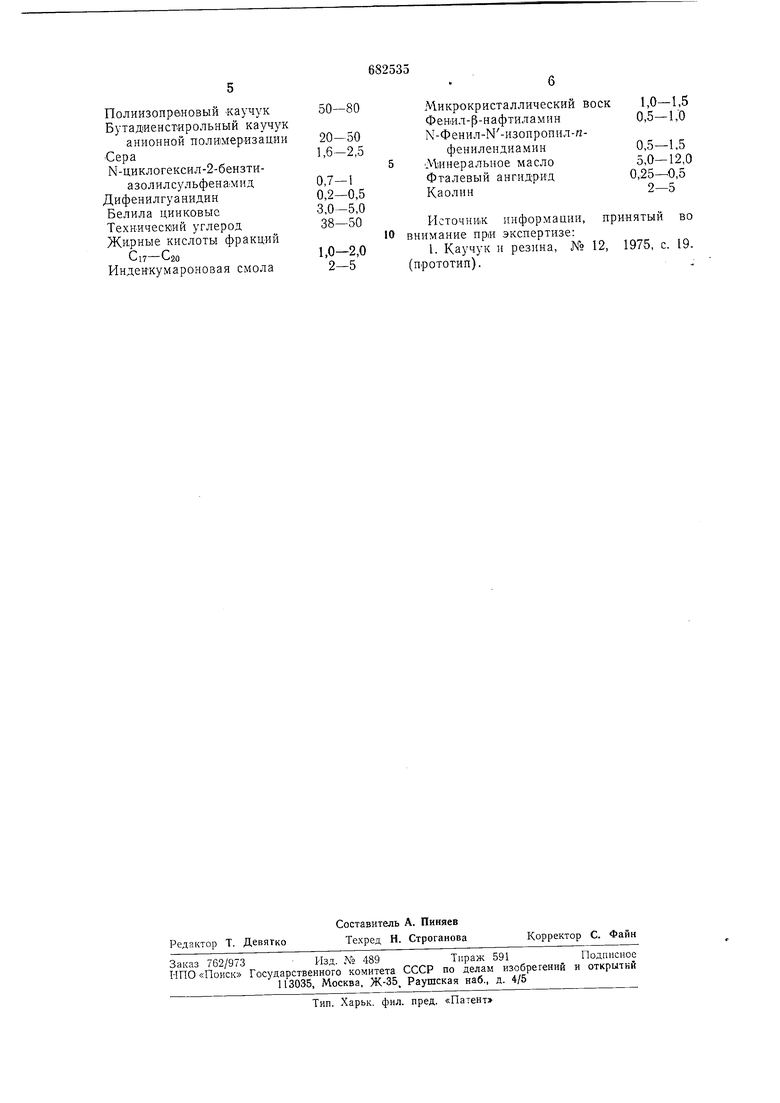

.Механические свойства резин из смеси Как видно из табл. 1 и 2, использование .каучука анионной полимеризации ДССК-25Д в сочеталии с СКИ-3 позволяет улучшить технологические показатели смесей при переработке и повысить эксплуатационные характеристики обкладочных резин конвейерных лент: динамическую выносливость при многократном изгибе в 2,5 раза и сапротивление истиранию на 30- 40%. Формула изобретения Резиновая омесь для обкладки резинотканевых конвейерных лент на основе полиизопренового каучука, включающая бутаПример 2. Состав резиновой смеси и режим приготовления аналогичен составу примера 1 цри содержании, вес. ч. на 100 вес. ч. каучука: ДССК-25Д 20; ОКИ-3 80; технического углерода ПМ-100 45- .масла ПН-6 7.

П р и м е р 3. Состав резиновой смеси и режим ириготовления аналогичен составу примера 1 при содержании, вес. ч. на 100 вес. ч. каучука: ДССК-25 Д 50, СКИ-3 50; технического углерода ПМ-ЬОО 40; масла ПН-6 5.

Усредненные .показатели испытаний пласто-эласткческих свойств резиновых смесей и физико-механических показателей и.х вулканизатов представлены в табл. I и 2.

Таблица 1

Резиновая смесь известная предлагаемая

0,45

28

14-22 44 40 - 46

Таблица 2 диенстирольный каучук, серу, N-циклогек сил-2-:бензтиазолилсульфенаМид, дифен-нлгуанидин, цинковые белила, технический углерод, жи|рные кислоты фракции Ciy-Сго, иденкумароновую смолу, микрокристаллический воск, фенил-р-нафтиламин; N-фенилМ-«зопропил-/г-фенилендиамин, минеральное масло, фталевый ангидрид и каолин, отличающаяся тем, что, с целью улучшения стабильности технологических свойств смесИ и повышения механических показателей резин из нее, смесь содержит в качестве бутадиеистирольного «каучука - бутадиенстирольный каучук анионной полимеризации, при следующем соотношении компонентов, вес. ч.:

Полиизопреновый каучук Бутадиенстирольный каучук

анионной полимеризации

€ера Ы-циклогексил-2-бензтиазолилсульфена-мид

Дифенилгуанидин

Белила цинковые

Технический углерод Жирные кислоты фракций

Ci7-C2o

ИндеНкумароновая смола

6

Микрокристаллический воск

Фенил-р-нафтиламин К-Фенил-М-изопропил-«фенилендиамин

Минеральное масло

Фталевый ангидрид

Каолин

Источник информации,

принятый во внимание при эксцертизе: 12, 1975, с. 19.

I. Каучук и резина, № (ц.рототип).

Авторы

Даты

1979-08-30—Публикация

1977-03-09—Подача