3

да превышает площадь отверстий предыдущего ряда более чем за 30%, падает прочность металлоконструкций агрегата, что нежелательно.

Выходные отверстия в патрубках должны быть удалены от стенки охладителя на расстояние 1,5-5,0 от диаметра патрубков При удалении выходного отверстия в патрубке меньше 1,5 от диаметра патрубков возникает периферийный ход охлаждающего газа и центральные участки слоя не охлаждаются. При большем удалении патрубков от стенки агрегата (более 5,0 от диаметра патрубков) выходное сечение охладителя оказывается стесненным и сход окатышей прекращается.

Площадь выходных отверстий воздушных патрубков долл1на быть равна (1,6- 1,2 от площади отверстий в стенках охладителя. При меньшей площади (менее 0,8 от площади отверстий в стенках охладителя) существенно возрастает аэродинамическое сопротивление системы и в охладитель не удается подать требуемое количество охлаждающего агента. При большей площади (более 1,2 от площади отверстий в стенках охладителя) разместить требуемое количество воздушных патрубков на стенке охладителя не представляется возможным.

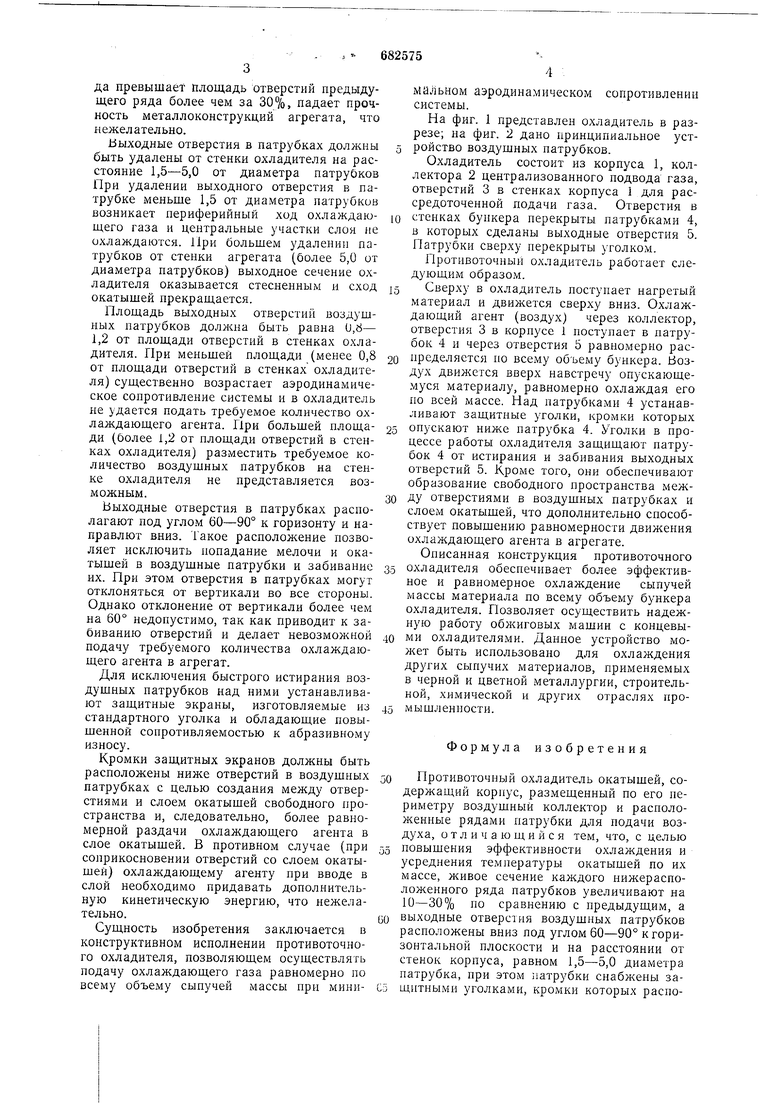

Выходные отверстия в патрубках располагают под угло.м 60-90° к горизонту и направлют вниз. Такое расположение позволяет исключить попадание мелочи и окатышей в воздушные патрубки и забивание их. При этом отверстия в патрубках могут отклоняться от вертикали во все стороны. Однако отклонение от вертикали более чем на 60° недопустимо, так как приводит к забиванию отверстий и делает невозможной подачу требуемого количества охлаждающего агента в агрегат.

Для исключения быстрого истирания воздушных патрубков над ними устанавливают защитные экраны, изготовляемые из стандартного уголка и обладающие повышенной сопротивляемостью к абразивному износу.

Кромки защитных экранов должны быть расположены ниже отверстий в воздушных патрубках с целью создания между отверстиями и слоем окатышей свободного пространства и, следовательно, более равномерной раздачи охлаждающего агента в слое окатышей. В противном случае (при соприкосновении отверстий со слоем окатышей) охлаждающему агенту при вводе в слой необходимо придавать дополнительную кинетическую энергию, что нежелательно.

Сущность изобретения заключается в конструктивном исполнении противоточного охладителя, позволяющем осуществлять подачу охлаждающего газа равномерно по всему объему сыпучей массы при мини4

маЛьном аэродинамическом сопротивлении системы.

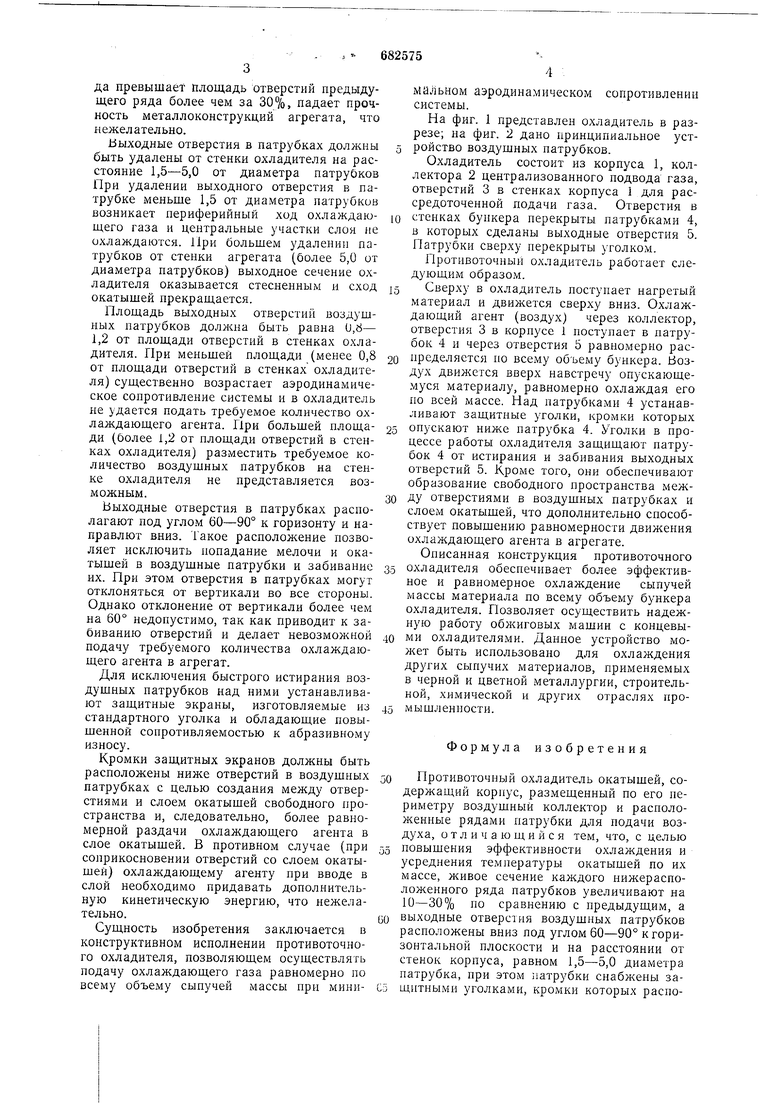

На фиг. 1 представлен охладитель в разрезе; на фиг. 2 дано принципиальное устройство воздушных патрубков.

Охладитель состоит из корпуса 1, коллектора 2 централизованного подвода газа, отверстий 3 в стенках корпуса 1 для рассредоточенной подачи газа. Отверстия в стенках бункера перекрыты патрубками 4, в которых сделаны выходные отверстия 5. Патрубки сверху перекрыты уголком.

Противоточный охладитель работает следующим образом.

Сверху в охладитель поступает нагретый материал и движется сверху вниз. Охлаждающий агент (воздух) через коллектор, отверстия 3 в корпусе 1 поступает в патрубок 4 и через отверстия 5 равномерно распределяется по всему объему бункера. Воздух движется вверх навстречу опускающе.муся материалу, равномерно охлаждая его но всей массе. Над патрубками 4 устанавливают защитные уголки, кромки которых опускают ниже патрубка 4. Уголки в процессе работы охладителя защищают патрубок 4 от истирания и забивания выходных отверстий 5. Кроме того, они обеспечивают образование свободного пространства между отверстиями в воздушных патрубках и слоем окатышей, что дополнительно способствует повышению равномерности движения охлаждающего агента в агрегате.

Описанная конструкция противоточного охладителя обеспечивает более эффективное и равномерное охлаждение сыпучей массы материала по всему объему бункера охладителя. Позволяет осуществить надежную работу обжиговых машин с концевыми охладителями. Данное устройство может быть использовано для охлаждения других сыпучих материалов, применяемых в черной и цветной металлургии, строительной, химической и других отраслях промышленности.

Формула изобретения

Противоточный охладитель окатышей, содержащий корпус, размещенный по его периметру воздушный коллектор и расположенные рядами патрубки для подачи воздуха, отличающийся тем, что, с целью повышения эффективности охлаждения и усреднения температуры окатышей по их массе, живое сечение каждого нижерасположенного ряда патрубков увеличивают на 10-30% по сравнению с предыдущим, а выходные отверстия воздушных патрубков расположены вниз под углом 60-90° к горизонтальной плоскости и на расстоянии от стенок корпуса, равном 1,5-5,0 днаметра патрубка, при этом патрубки снабжены защитными уголками, кромки которых расположны ниже патрубков, выполненных с площадью выходных отверстий, равной 0,8- 1,2 площади отверстий в стенках корпуса.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3176969, кл. 263-29. 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцевой чашевый охладитель кусковых материалов | 1974 |

|

SU478864A1 |

| Устройство для охлаждения сыпучего материала (его варианты) | 1983 |

|

SU1143961A1 |

| Комбинированный охладитель окатышей | 1978 |

|

SU768812A1 |

| Чашевый охладитель кусковых материалов | 1980 |

|

SU954761A1 |

| Охладитель агломерата | 1979 |

|

SU785370A1 |

| Устройство для сжигания топлива | 1982 |

|

SU1070411A1 |

| АЭРОЖЕЛОБ ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2575211C2 |

| Способ охлаждения кусковых материалов в жалюзийном кольцевом охладителе | 1974 |

|

SU483437A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ ГАЗОМ (ВАРИАНТЫ) | 2005 |

|

RU2302469C2 |

| Чашевый охладитель агломерата или окатышей | 1985 |

|

SU1330437A1 |

Ф«г.; §

Авторы

Даты

1979-08-30—Публикация

1977-06-24—Подача