наружными жалюзийными решетками с живым сечением 20-35%. При меньшем живом сечении (менее 20%) существенно возрастает аэродинамическое сопротивление системы и требуемое по технологии количество охлаждаюш,его агента подать в охладитель не удается. Увеличение живого сечения свыше 35% нецелесообразно, так как уже не улучшая условия газопроницаемости решетки, приводит к повышению ее механической прочности.

Жалюзийную решетку на разгрузочных бункерах следует устанавливать на высоты. Установка жалюзи на высоте меньшей Vs высоты разгрузочных бункеров нецелесообразна, так как обуславливает снижение эффективности охлаждения окатышей. Установка жалюзи на высоте большей /4 высоты бункеров, как правило, недопустима по конструктивным соображениям.

Охлаждающий агент из разгрузочных бункеров отводится через наружную жалюзийную систему и коллектор, расположенный по ее периферии. При этом каждая отдельная пара бункеров (левая или правая) изготовлена в самостоятельном исполнении и может работать независимо друг от друга. Такая их конструкция позволяет производить охлаждение кусковых материалов в неподвижном слое (сначала в одной, затем в другой паре бункеров), т. е. в разгрузочных бункерах сход материалов организуют поочередно в каждой паре бункеров ,и одновременно подачу охлаждающего агента в слой, причем сход материала в очередной паре бункеров прекращают при появлении в нижней части бункера окатышей с температурой выше 100° С и одновременно начинают разгрузку материала из другой пары бункеров. При этом обеспечивается: интенсификация охлаждения слоя материала вследствие существенного увеличения времени пребывания материала в бункере при остановке схода слоя, уменьшение выноса пыли из опускающегося слоя материала вследствие отсутствия фильтрации через него охлаждающего агента. .

Таким образом, разгрузочные бункеры представляют собой аппараты периодического действия с раздельными трактами для подачи и отвода охлаждаютцего агента.

Над разгрузочными бункерами расположена нефильтруемая щахта для уменьшения разницы между максимальной и м,инимальной температурами отдельных элементов слоя окатыщей (т. е. для выравнивания температур слоя) за счет контактной теплопррводности. Объем нефильтруемой шахты должен быть в 15-20 раз .больше суммарного объема разгрузочных бун-керов. Меньший объем шахты (менее 15 раз от объема бункеров) нецелесообразен, не обеспечивает достаточно эффективного выравнивания температур в слое окатыщей. Больший объем щахты (более, чем в 20 раз от

объема бункеров нежелателен, так как уже не улучшая процесса охлаждения, обуславливает значительное увеличение габаритов агрегата. Сечение нефильтру-емой шахты должно быть в 3-10 раз больше суммарного сечения разгрузочных бункеров. При меньшем сечении (менее, чем в 3 раза от сечения бункеров) для сохранения времени выдержки Б нефилътруемой шахте необходимо чрезмерно увеличивать ее высоту, что нежелательно. При большем сечении (более, чем в 10 раз от сечения бункеров) в нефильтруе1мой шахте возможна образование застойных (без схода материала) участков

н показатели процесса охлаждения существенно падают.

В верхней части нефильтруемой шахты расположена система для подачи тонкораспыленной водяной эмульсии посредством

установки водяных форсунок с соплом, например, Б-10. Подача водяной Эмульсии ббуславливает резкое охлаждение слоя кусновых материалов уже на первой стадии

процесса.

Сущность изобретения заключается в

конструктивном оформлении комбинированного охладителя окатышей, обеспечивающето сначала рез,кое охлаждение окатышей

посредством подачи в слой водяной эмульсии, затем выравнивание температур в слое при отсутствии фильтрации в нем охлаждающего агента, затем завершение охлаждения окатышей при перекрестном движении газа и материала.

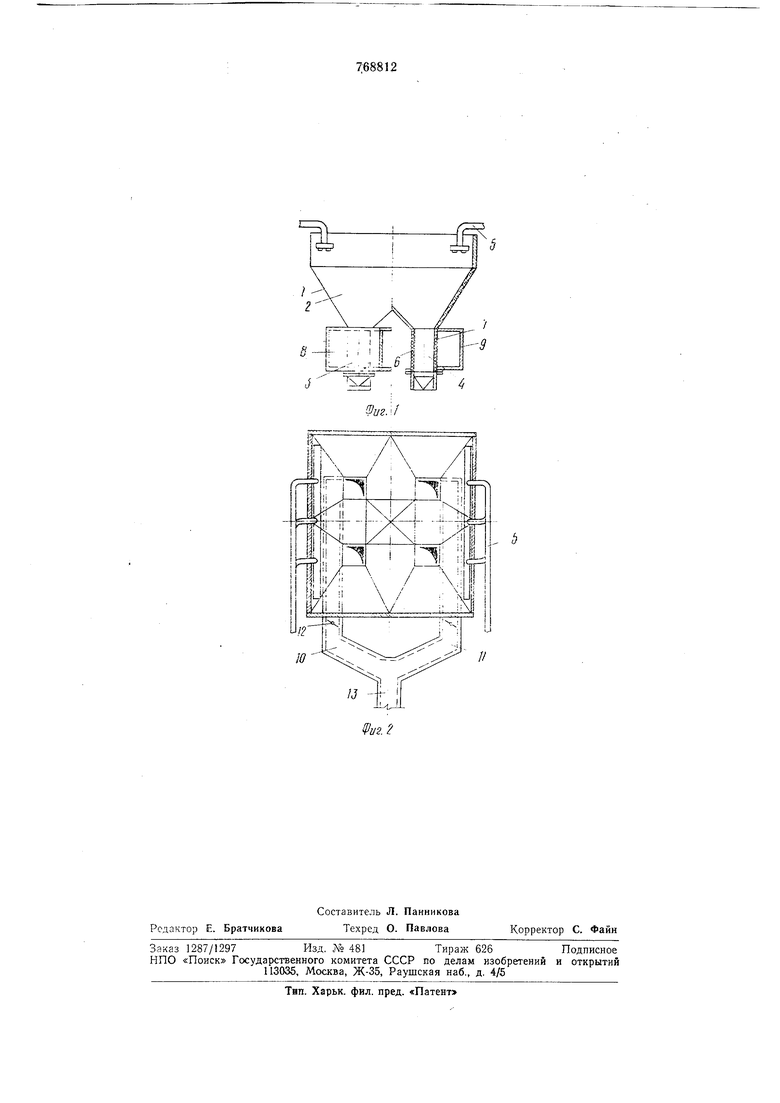

На фиг. 1 изображен предлагаемый охладитель, вид в плане; на фиг. 2 - то же, поперечный разрез.

Охладитель состоит из корпуса /, верхней нефильтруемой шахты 2, левой 3 и праз.ой 4 группы разгруз;0чных бункеров, системы 5 подачи тонкораспыленной водной эмульсии, внутренней 6 н наружной 7 жалюзийных решеток, левого 8 я правого 9 периферийных коллекторов, левого 10 и

правого // трактов для отвода охлаждающего агента, регулирующих шиберов 12 и сборного тракта 13 отработанных газов. Охладитель работает следующим обраЗрМ.

Горячий кусковой материал загружается в верхнюю часть нефильтруемой шахтш 2, опускается по ней сверху вниз, попадает в разгрузочные бункеры, опрыскается по ним поочередно через левую и правую группам

бункеров и поступает на тра-кт готовой продукции. В верхнюю часть нефильтруемой шахты через систему 5 подают тонкораспыленную водяную эмульсию в количестве 0,05-0,15 окатышей. При этом окатыши интенсивно охлаждаются в режиме испарительного охлаждения, т. е. при одном из самых действенных способов охлаждения кусковых материалов. Опыты показали, что при таком режиме охлаждения за 1 -1,5 мин

удается уменьшить температуру слоя на

300-500° С. Образующийся при этом водяной пар отводится ;из нефйльтруемой шахты через систему аспирации обжиговых конвейерных машин.

В нефильтруемой шахте происходит выравнивание температур слоя, опускающегося сверху вниз в течение 5-15 мин до сокраш,ения перепада температур между максимальной и минимальной величинами до 20-60° С.

В разгрузочные бункеры через внутреннюю жалюзийную решетку 6 .подают холодный охлаждающий агент (обычно воздух) . Причем этот агент подается только при неподвижном состоянии материала, т. е. когда схода материала в бункере нет. При включении разгрузочного стройства, т. е. при организации (начала) схода материала, подача охлаждающего агента в бункер прекращается. Таким образом, в разгрузочных бункерах происходит периодическое движение как газа, так и материала: подача охлаждающего агента производится только при отсутствии схода материала и наоборот. Сход материала в очередной паре бункеров прекращают при появлении в нижней части бункера окатыщей с температурой выше ЮО С и одновременно начинают разгрузку материала из другой пары бункеров, прекращая подачу охлаждаю щего агента. После разгрузки кусковой материал поступает на тракт готовой продукции.

Контроль и регулирование температурного режима работы агергата, а также расхода воды и охлаждаюш;его агента производят jio стационарным КИП.

Согласно изобретению конструкция охладителя обеспечивает -интенсификацию процесса охлаждения окатышей и получение готовой продукции с температурой не выше 100° С, снижает вынос пыли из охлаждаемого слоя окатышей. Кроме того, применение охладителя делает возможным повышение производительности обжиговых конвейерных машин вследствие уменьшения площади зоны охлаждения непосредственно на машине и повышения надежности работы тракта готовой продукции.

Формула изобретения

Комбинированный охладитель окатышей, содержащий «орпус, расположенный по его

периметру 1воздушный коллектор, нефильтруемую вертикальную шахту с системой для

подачи тонкораспыленной водяной эмульси,и, разгрузочные бункеры с жалюзийной

системой, Коллектора для отвода отработайного охлаждающего агента, отличающийся тем, что, с целью интенсификации процесса охлаждения окатыщей и уменьшения выноса пыли из опускающего слоя, жалюзийные решетки с живым сечением 20-

35% выпонены с двух сторон каждого бункера на высоте высоты разгрузочных бункеров, причем коллектор отвода охлаждающего, агента установление наружной стороны каждого бункера, а объем и сечение

шахты равны 15-20 и 3-10 суммарного объема и сечения разгрузочных бункеров соответственно.

Источники информации, принятые во внимание при экспертизе:

1.Бабушрин Н. М. и др. Охлаждение агломерата и окатыщей. Металлургия, М.., 1975.

2.Патент США № 3176969, кл. 253-29, 13.05.63.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения восстановленных кусковых материалов | 1989 |

|

SU1696531A1 |

| Способ охлаждения кусковых материалов в жалюзийном кольцевом охладителе | 1974 |

|

SU483437A1 |

| Чашевый охладитель кусковых материалов | 1980 |

|

SU954761A1 |

| Кольцевой чашевый охладитель кусковых материалов | 1974 |

|

SU478864A1 |

| Способ охлаждения железорудных кусковых материалов в кольцевом охладителе | 1980 |

|

SU998548A1 |

| Жалюзийная решетка чашевого охладителя | 1974 |

|

SU478863A1 |

| Охладитель кусковых материалов | 1976 |

|

SU616311A1 |

| Охладитель агломерата | 1981 |

|

SU1102818A1 |

| Способ разгрузки охладителя кускового материала | 1981 |

|

SU1127297A1 |

| Охладитель кусковых материалов переталкивающего типа | 1973 |

|

SU442354A1 |

Авторы

Даты

1980-10-07—Публикация

1978-05-10—Подача