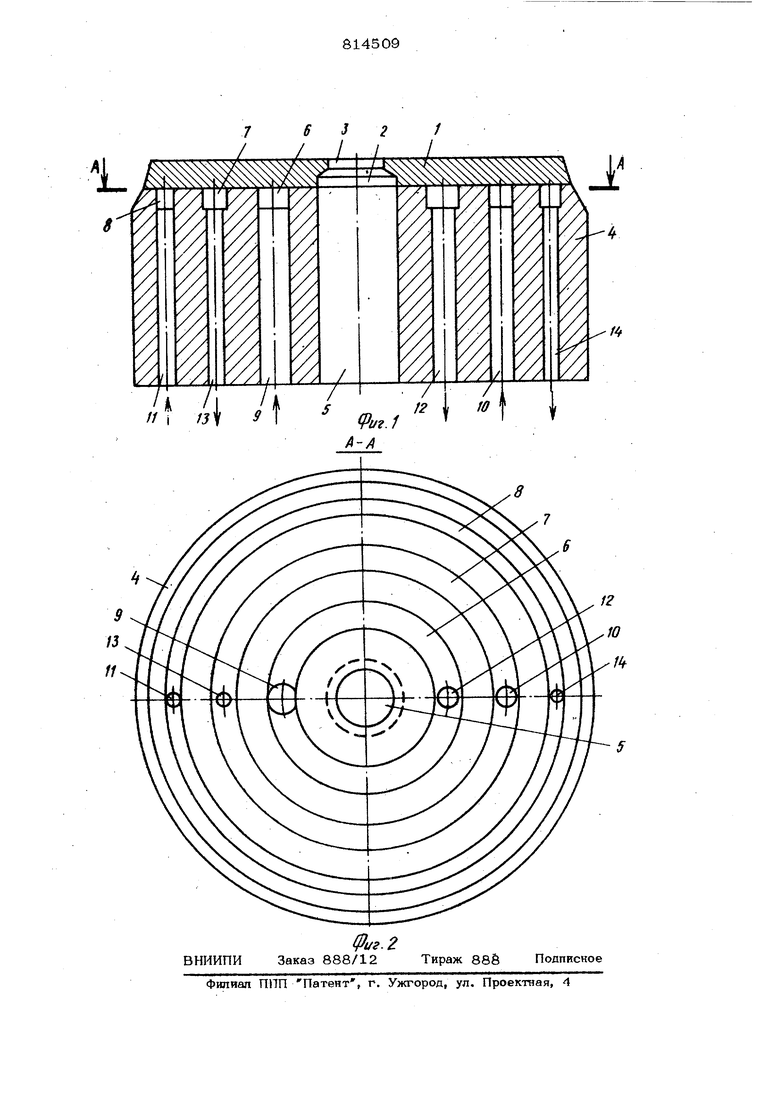

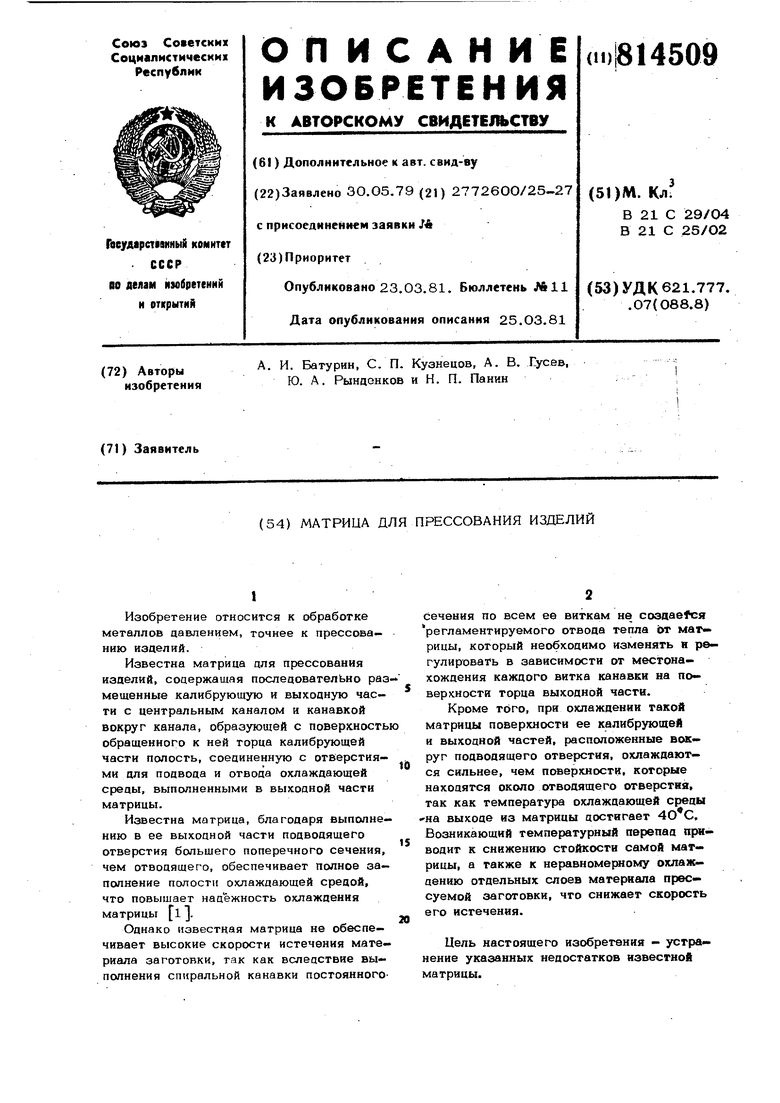

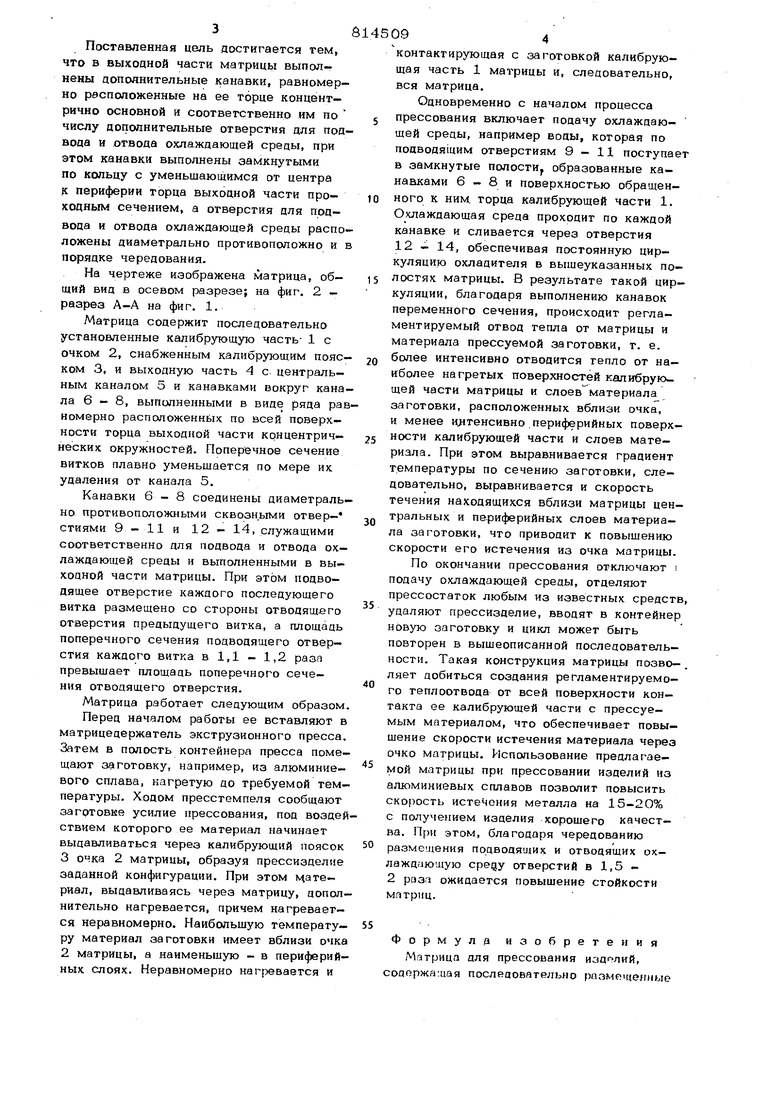

Изобретение относится к обработке металлов давлением, точнее к прессова- нию изделий. Известна матрица для прессования изделий, содержащая последовательно раз мешенные калибрующую и выходную части с центральным каналом и канавкой вокруг канала, образующей с поверхность обращенного к ней торца калибрующей части полость, соединенную с отверстиями для подвода и отвода охлаждающей среды, выполненными в выходной части матрицы. Известна матрица, благодаря выполнению в ее выходной части подводящего отверстия большего поперечного сечения, чем отводящего, обеспечивает полное заполнение полости охлаждающей средой, что повышает надежность охлаждения матрицы l . Однако известная матрица не обеспечивает высокие скорости истечения материала заготовки, так как вслецствие выполнения спиральной канавки постоянногосечения по всем ее виткам не создавая регламентируемого отвода тепла от Maiw рицы, который необходимо изменять н регулировать в зависимости от местонахождения каждого витка канавЕИ на поверхности торца выходной части. Кроме того, при охлаждении такой матрицы поверхности ее калибрующей и выходной частей, расположенные вокруг подводящего отверстия, охлаждаются сильнее, чем поверхности, которые находятся около отводящего отверстия, так как температура охлаждающей среды На выходе из матрицы достигает , Возникающий температурный перепад приводит к снижению стойкости самой матрицы, а также к неравноме(жому охлаждению отдельных слоев материала прессуемой заготовки, что снижает скорость его истечения. Цель настоящего изобретения - устраение указанных недостатков известной атрицы. Поставленная цель достигается тем, что в выходной части матрицы выполнены дополнительные канавки, равномерно расположенные на ее торце концент- рично основной н соответственно им по числу дополнительные отверстия для подвода и отвода охлаждающей среды, при этом канавки выполнены замкнутыми по кольцу с уменьшающимся от центра К периферии торца выходной части проходным сечением, а отверстия для подвода и отвода охлаждающей среды расположены диаметрально противоположно и в порядке чередования. На чертеже изображена матрица, общий вид в осевом разрезе; на фиг. 2 - разрез А-А на фиг. 1. Матрица содержит последовательно установленные калибрующую часть 1 с очком 2, снабженным калибрующим пояском 3, и выходную часть 4 с. центральным каналом 5 и канавками вокруг канала 6 - 8, выполненными в виде ряда рав номерно расположенных по всей поверхности торца выходной части крнцентрич- неских окружностей. Поперечное сечение витков плавно уменьшается по мере их удаления от канала 5. Канавки 6 - 8 соединены диаметрально противоположными скаозн.ыми отвер- стиями 9 - 11 и 12 - 14, служащими соответственно для подвода и отвода охлаждающей среды и выполненными в выходной части матрицы. При этом подводящее отверстие каждого последующего витка размещено со стороны отводящего отверстия предыдущего витка, а площадь поперечного сечения подводящего отверстия каждого витка в 1,1 - 1,2 раза превышает площадь поперечного сечения отводящего отверстия. Матрица работает следующим образом Перед началом работы ее вставляют в матрицедержатель экструзионного пресса Затем в полость контейнера пресса поме щают заготовку, например, из алюминиевого сплава, нагретую до требуемой тем пературы. Ходом пресстемпеля сообщают загртовке усилие прессования, под возде ствием которого ее материал начинает выдавливаться через калибрующий поясок 3 очка 2 матрицы, образуя прессизделие заданной конфигурации. При этом материал, выдавливаясь через матрицу, допол нительно нагревается, причем нагревается неравномерно. Наибольшую температу- ру материал заготовки имеет вблизи очк 2 матрицы, а наименьшую - в периферий ных слоях. Неравномерно нагревается и контактирующая с заготовкой калибрующая часть 1 матрицы и, следовательно, вся матрица. Одновременно с началом процесса прессования включает подачу охлаждающей среды, например воды, которая по подводящим отверстиям 9 - 11 поступает в замкнутые полости образованные канавками 6 - 8 и поверхностью обращенного к ним. торца калибрующей части 1. Охлаждающая среда проходит по каждой канавке и сливается через отверстия 12 - 14, обеспечивая постоянную циркуляцию охладителя в вышеуказанных полостях матрицы. В результате такой циркуляции, благодаря выполнению канавок переменного сечения, происходит регламентируемый отвод тепла от матрицы и материала прессуемой заготовки, т. е. более интенсивно отводится тепло от наиболее нагретых поверхностей калибрующей части матрицы и слоев материала заготовки, расположенных вблизи очка, и менее интенсивно периферийных поверх- ности калибрующей части и слоев материала. При этом выравнивается градиент температуры по сечению заготовки, следовательно, выравнивается и скорость течения находящихся вблизи матрицы центральных и периферийных слоев материала заготовки, что приводит к повышению скорости его истечения из очка матрицы. По окончании прессования отключают i подачу охлаждающей среды, отделяют прессостаток любым из известных средств, удаляют прессизделие, вводят в контейнер новую заготовку и цикл может быть повторен в вышеописанной последовательности. Такая конструкция матрицы позво- . ляет добиться создания регламентируемого теплоотвода от всей поверхности контакта ее калибрующей части с прессуемым материалом, что обеспечивает повышение скорости истечения материала через очко матрицы. Использование предлагаемой матрицы при прессовании изделий из алюминиевых сплавов позволит повысить скорость истечения металла на 15-2О% с получением изделия хорошего качества. При этом, благодаря чередованию размсления подводящих и отводящих охлаждающую среду отверстий в 1,5 - 2 раза ожидается повышение стойкости матриц. Формулэ изобретения Матрица для прессования , содоржа:цая последовательно p«3Meir(ejnibie

калибрующую часть и выходную часть с центральным каналом и канавкой вокруг канала, ебраэующей с поверхностью об ращенного к ней торца калибрующей части полость, соединенную с отверстиями для подвода и отвода охлаждающей среды, выполненными в выходной части матрицы, отличающаяся тем, что, с целью повышения стойкости матрицы и качества изготавливаемых изделий путем создания регламентированного отвода тепла, в выходной части матрицы выполнены дополнительные канавки, равномерно расположенные на ее горце концентрично

14509«

обновной, и соответственно ем по числу дополнительные отверстия для подвода н отвода охяаждающрй среды, при этом канавки выполнены замкнутыми по кольцу

5 с уменьшающимся от центра к периферии торца выходной части проходным сечением, а отверстия для подвода и отвода охлаждающей среды расположены диаметрально противоположно и в порядке чередования.

10

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке Nf 2643714/25-27, 11.06.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования изделий | 1979 |

|

SU804050A1 |

| Матрица для прессования изделий | 1978 |

|

SU706150A1 |

| Матрица для прессования изделий | 1982 |

|

SU1037994A1 |

| Матрица для прессования профилей | 1978 |

|

SU706148A1 |

| Матрица для прессования изделий | 1982 |

|

SU1037993A1 |

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

| Устройство для непрерывного прессования изделий | 1974 |

|

SU493262A1 |

| Способ прессования изделий | 1975 |

|

SU683820A1 |

| Устройство для горячего прессования труднодеформируемых материалов | 1974 |

|

SU499004A1 |

| Матрица для прессования изделий | 1982 |

|

SU1156762A1 |

Авторы

Даты

1981-03-23—Публикация

1979-05-30—Подача