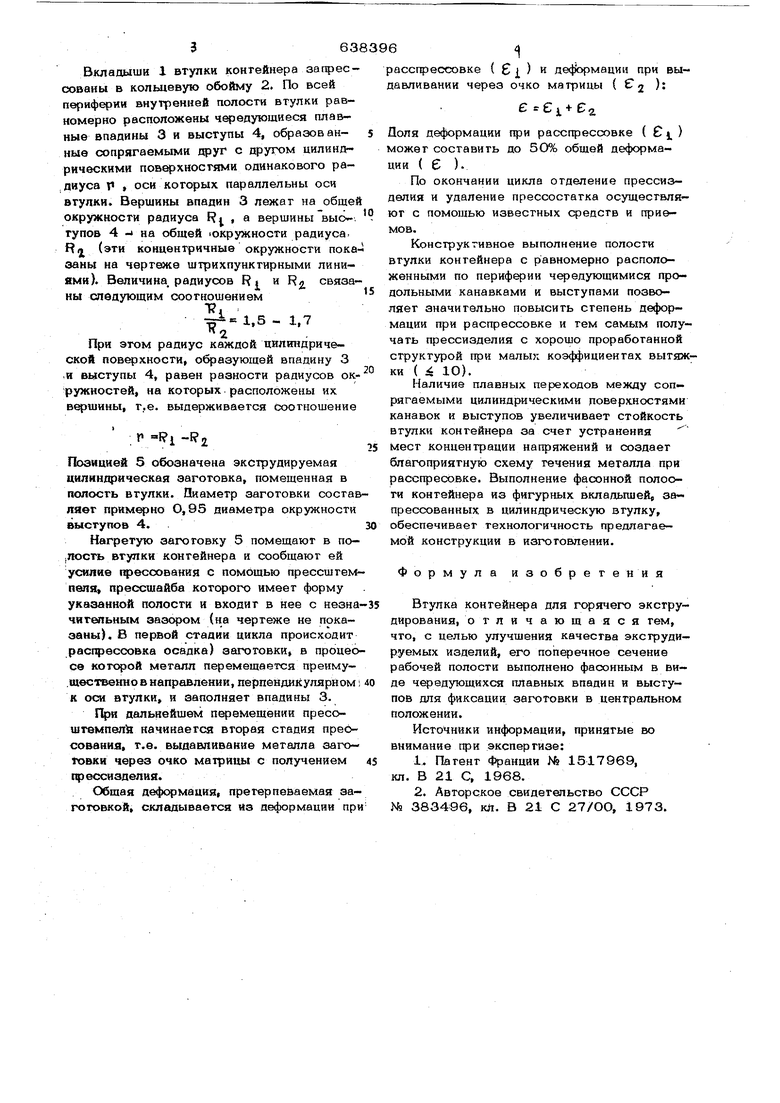

(54) ВТУЛКА КОНТЕЙНЕРА ДЛЯ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ Вкладыши 1 втулки контейнера за1фессюваны в кольцевую обойму 2. По всей периферии внутренней полости втулки равномерно расположены чередующиеся плавные в аадииы 3 и выступы 4, образованные сопрягаемыми орут с другом цилиндрическими поверхностями одинакового радиуса т оси которых параллельны оси втулки. Вершины впадин 3 лежат на общей окружности радиуса R , а вершинывыс -. тупов 4 - на обшей юкружности радиуса. RJ (эти концентричные окружности пока заны на чертеже штрих пунктирными линиями). Величина, радиусов R. и R связамы следующим соотношением Т, ,5 - 1,7 При этом радиус каждой цилиндрической поверхности, образующей впадину 3 ,и выступы 4, равен разности радиусов окружностей, на которых расположены их вершины, т.е. выдерживается Соотношение П Ri Поаицией 5 обозначена экструдируемая цилиндрическая заготовка, помещенная в полость втулки. Пиаметр заготовки состав ляет 0,95 диаметра окружности выступов 4. Нагретую заготовку 5 помещают в по17Юсть втулки контейнера и сообщают ей усилие прессования с помощью прессштем пепя, прессшайба которого имеет форму указанной полости и входит в нее с незна ни тельным зазором (на чертеже не показаны). В первой стадии цикла происходит paciqjeccoBKa осадка) заготовки, в процео св которой металл перемещается преимущественно в направлении, перпендикулярном к оси втулки, и заполняет впадины 3. 1%)и дальнейшем перемещении пресоштемпел начинается вторая стадия прессования, т.е. выдавливание металла эаготовки через очко матрицы с получением фессизделиЯф Общая деформация, претерпеваемая заготовкой, складывается из деформации пр асспрессовке ( S i ) и деформации при выдавливании через очко матрицы ( 2 С i 2 Доля деформации при расспрессовке ( в j ) может составить до 50% общей деформации ( ). По окончании цикла отделение прессиз- делия и удаление прессостатка осуществляют с помощью известных средств и приемов. Конструктивное выполнение полости втулки контейнера с равномерно расположенными по периферии чередующимися продольными канавками и выступами позволяет значительно повысить степень деформации при распрессовке и тем самым получать прессизделия с хорошо проработанной структурой при малых коэффициентах вытяжки ( 4 10). Наличие плавных переходов между сопрягаемыми цилиндрическими поверхностями канавок и выступов увеличивает стойкость втулки контейнера за счет устранения Мест концентрации напряжений и создает благоприятную схему течения металла при расспресовке. Выполнение фасонной полости контейнера из фигурных вкладьпыейе запрессованных в цилиндрическую втулку. обеспечивает технологичность предлагае- мой конструкции в изготовлении. Формула изобретения Втулка контейнера для горячего экструдирования, отличающаяся тем, что, с целью улучшения качества экструди- руемых изделий, его поперечное сечение рабочей полости выполнено фасонным в виде чередующихся плавных впадин и выступов для фиксации заготовки в центральном положении. Источники информации, принятые во внимание при экспертизе: 1.Патент Франции № 1517969, кл. В 21 С, 1968. 2.Авторское свидетельство СССР № 383496, кл. В 21 С 27/ОО, 1973.

-#

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

| Инструмент для многоканального экструдирования сплошных профилей | 1978 |

|

SU657885A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

| Способ полунепрерывного экструдирования легких сплавов | 1976 |

|

SU603455A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

Авторы

Даты

1978-12-25—Публикация

1976-07-05—Подача