1

Изобретение относится к устройствам для испытания материалов и деталей на герметичность и обнарузквние локальных дефектов и может быть использовано для прове{жи штамп(жанных пластин теплооб- менных аппаратов на наличие сквозных дефектов при пооперационном или оксячательном контроле.

Известно устрсЛство для испытания пластин на герметичность, содержащее две обращенные одна к другой открытыми полостями камеры, одна из которых установлена на столе, а другая - на траверсе, связанной со штоком силового цилиндра, цилиндр с для подачи рабочей среды под давлением в одну из камер и привод перемещения поршня и траверсы tlj.

Известное устройство имеет недостаточную производительность вследствие иопользования лишь одного насоса высокого давления для перемещения поршня и траверсы и недостаточную надежность яспы тания пластин ио-за утечек воздуха из

камеры давления в зазоры между испытуемой пластиной и камерой.

Цель изофетения - повышение производительности и надежности испытанрю.

Для эггого оно снабжено средством для вакуумирования другой (индикаторной) камеры, выно/шенщлм в виде вакуумного насоса, соединенного магистралью с полостью этой камеры, вакуумметром, подключенным к магистрали вакуумного насоса, и механизмом для запирания Kaviep. Иилиндр с поршнем устаношдан на траверсе со сторсяы, противоположной камере, соосно с последней, при этом полость цилиндра между nqwJHeM и траверсой соединена каналом с полостью камеры, механизм для запирания камер вьтолнен в виде охвать ваюшей стол снизу скобы, соединенной своими кс«цами с траверсой. Со скобой в зоне ее углсжых частей шарнирно соединены два двуплечих рьгчага. Одни свобо1Ьные конпы рычагов ш ширно связаны со штоком силового цилиндра, установленного под столом ниже скобы, а другие подпру-

жинены в направлении т)Т скобы. С каждым рычагом жестко связан кулачок, установленный Е зоне соедш1ения рычага со скобой. Привод перемещения nofiurafl выполнен в виде пресса, ползун которого жестко соединен с поршнем с помошью кронштейна и штока,

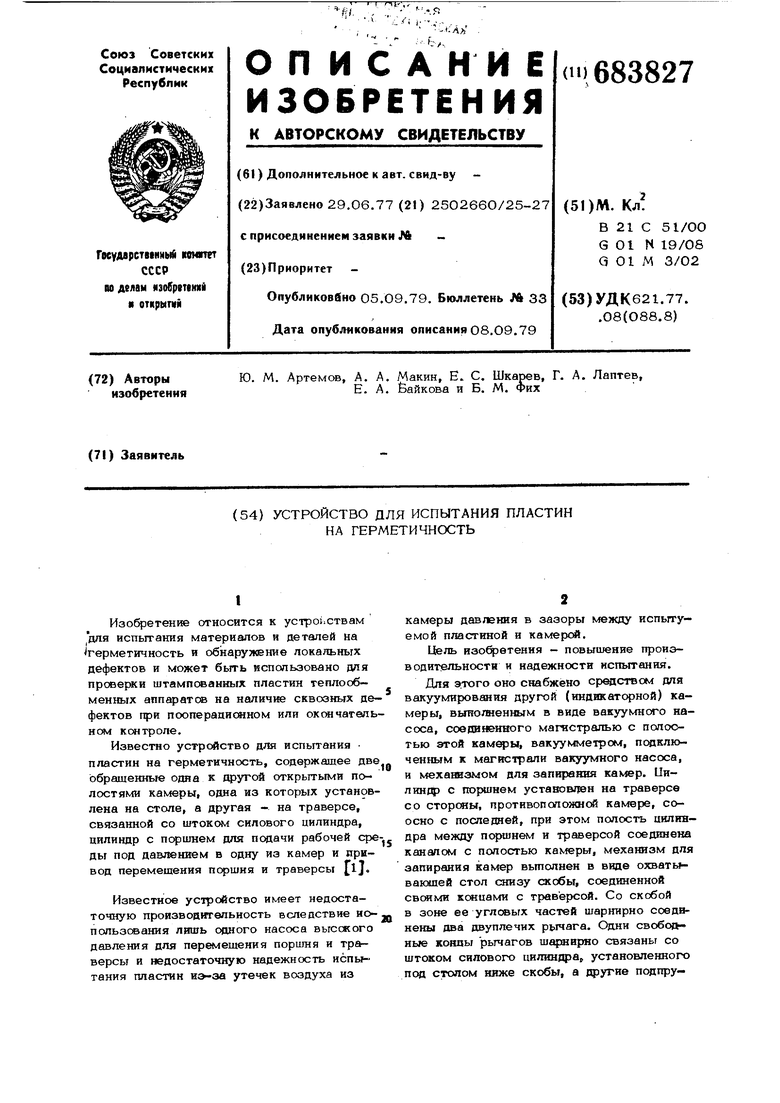

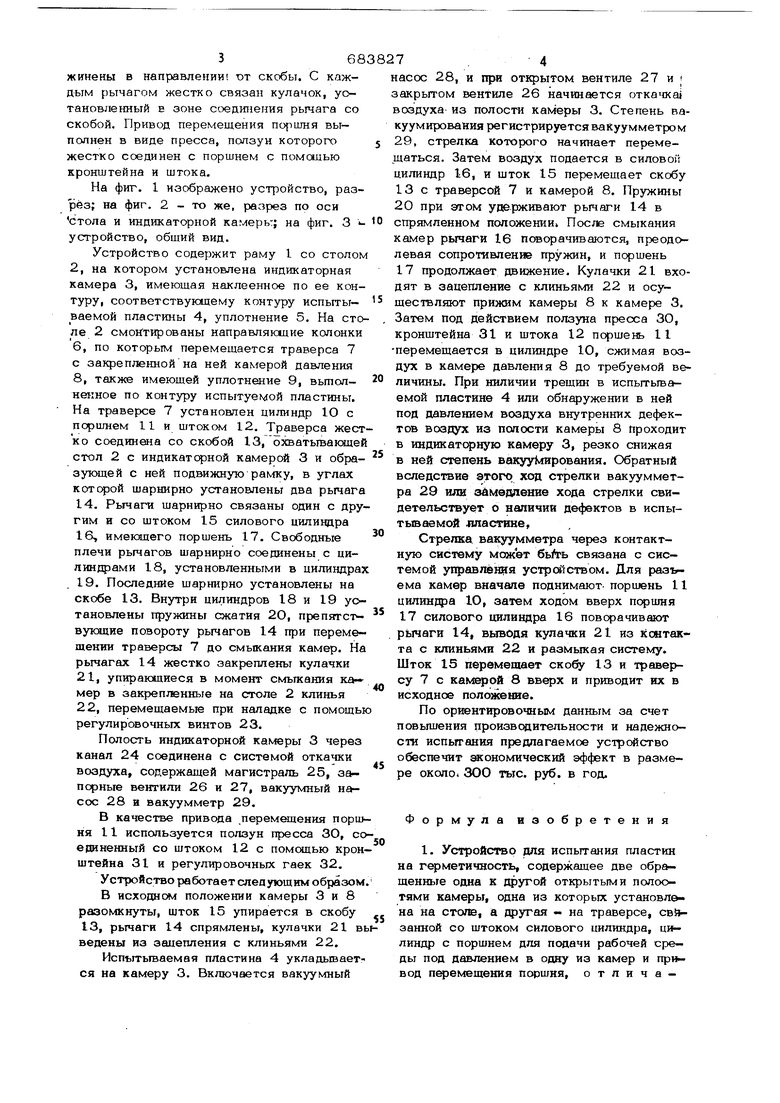

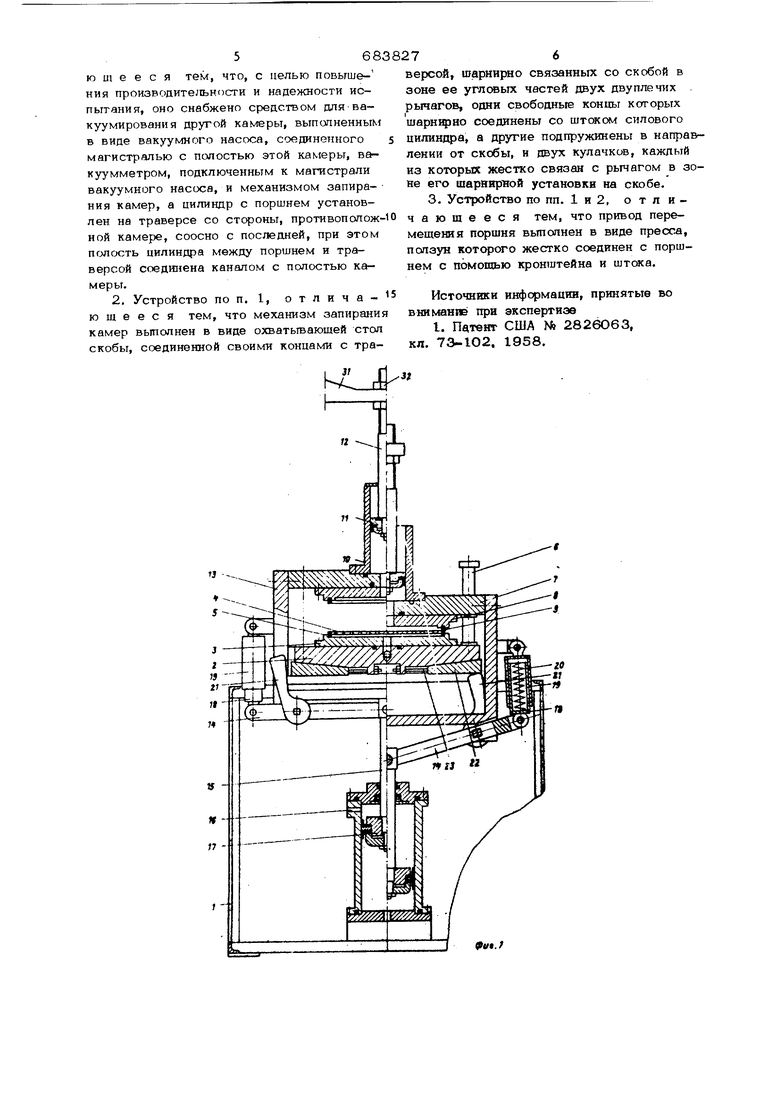

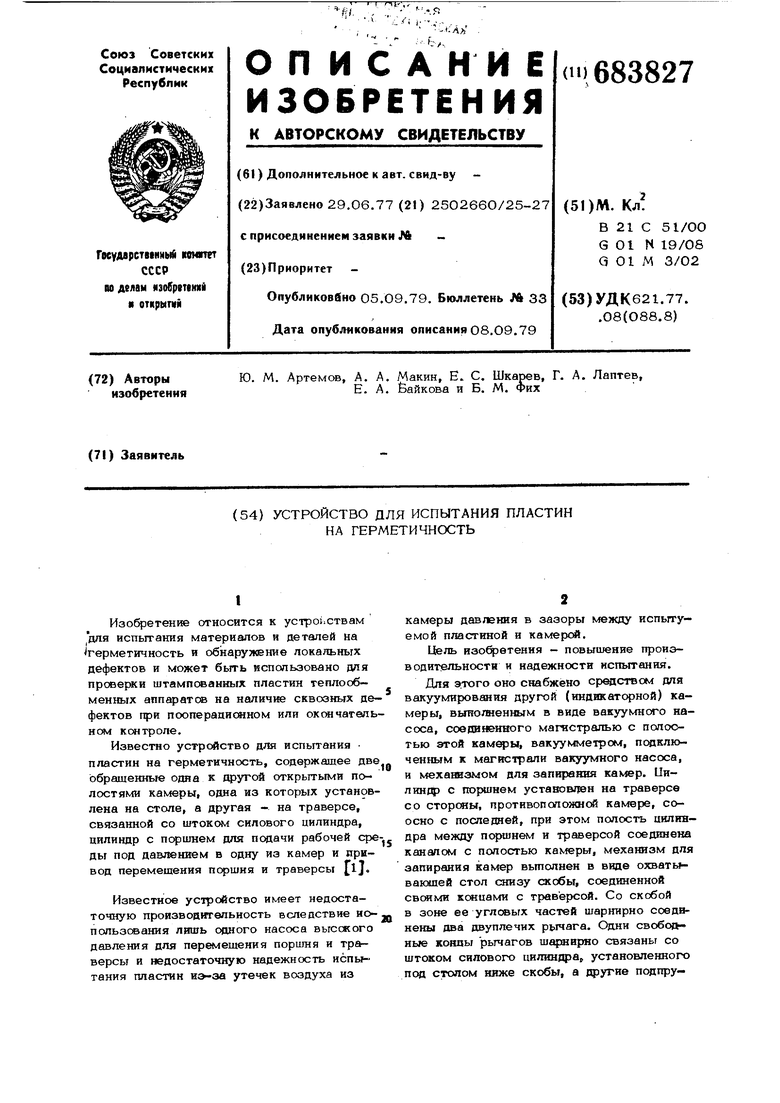

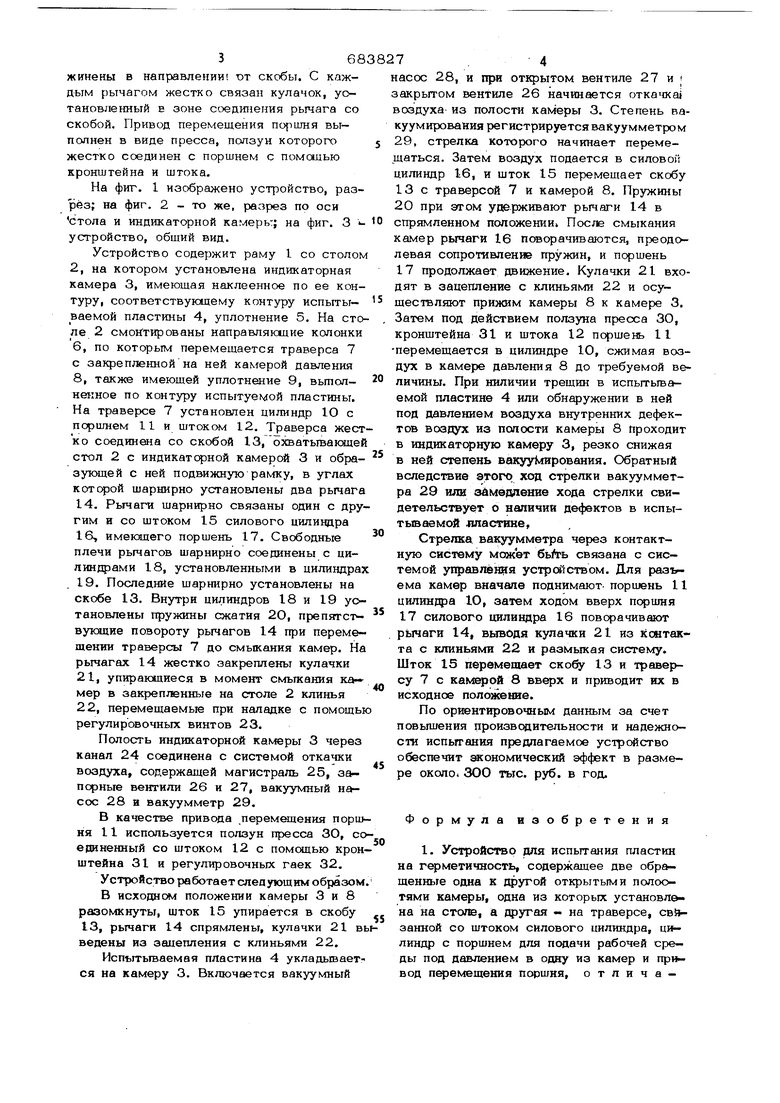

На фиг. 1 изображено устройство, разрез; на фиг. 2 - то же, разрез по оси стола и индикаторной камеры; на фиг. 3 - О устройство, общий вид. Устройство содержит раму 1 со столом 2, на котором установлена индикаторная камера 3, имеющая наклеенное по ее конTypYi соответствующему контуру испыты- 5 ваемой пластины 4, уплотнение 5. На столе 2 смонтированы направляющие колонки 6, по которым перемещается траверса 7 с закрепленной на ней камерой давления 8, также имеющей уплотнение 9, вьтол- 20 некное по контуру испытуемой пластины. На траверсе 7 установлен цилиндр 1О с поршнем 11 и штоком 12. Траверса жестко соединена со скобой 13, охватьтакхцей стол 2 с индикатфной камерой 3 и образующей с ней подвижную рамку, в углах котфой шарнирно установлены два рычага 14. Рычаги шарнирно связаны один с другим и со штоком 15 силового цилиндра 16, имеющего поршень 17. Свободные плечи рычагов шарнирно соединены с цилиндрами 18, установленными в цилиндрах 19. Последние шарнирно установлены на скобе 13. Внутри цилиндров 18 и 19 установлены пружины сжатия 2О, препятсгвуклине повороту рычагов 14 при перемещении траверсы 7 до смыкания камер. На рычагах 14 жестко закреплены кулачки 21,упирающиеся в момент смьпсания ка- мер в закрепленные на столе 2 клинья 22,перемещаемые при наладке с помощью регулировочных винтов 23. Полость индикаторной камеры 3 через канал 24 соединена с системой откачки воздуха, содержащей магистраль 25, запорные вентили 26 и 27, вакуумный насос 28 н вакуумметр 29. В качестве привода переметцения поршня 11 используется ползун пресса 30, со единенный со штоком 12 с помощью кронштейна 31 и регулировочных гаек 32, Устройство работает следующим образом В исходном положении камеры 3 и 8 разомкнуты, шток 15 упирается в скобу 13, рычаги 14 спрямлены, кулачки 21 вы ведены из зацепления с клиньями 22, Испъггьгааемая пластина 4 укладьтается на камеру 3. Включается вакуумный

насос 28, и при открытом вентиле 27 и j закрытом вентиле 26 начинается откачкЫ воздуха из полости камеры 3. Степень вакуумирования регистрируется вакуумметром 29, стрелка которого начинает перемещаться. Затем воздух подается в силовой цилиндр 16, и шток 15 перемещает скобу 13с траверсой 7 и камерой 8. Пружины 20 при этом удерживают рычаги 14 в спрямленном положении После смыкания камер рычаги 16 поворачиваются, преодолевая сопротивление пружин, и поршень 17 продолжает движение. Кулачки 21 входят в зацепление с клиньями 22 и осуществляют прижим камеры 8 к камере 3. Затем под действием ползуна пресса 30, кронштейна 31 и штока 12 поршень 11 перемещается в цилиндре 10, сжимая воздух в камере давления 8 до требуемой величины. При ниличии трещин в испытываемой пластине 4 или обнаружении в ней под давлением воздуха внутренних дефектов воздух из полости камеры 8 проходит в индикатсрную камеру 3, резко снижая в ней степень вакууКгарования. Обратный вследствие этого ход стрелки вакуумметра 29 шш аймеддение хода стрелки свидетельствует о наличии дефектов в испытываемой лластине, Стрелка вакуумметра через контактную систему мсокет связана с системой управлёнця устройством. Для разъема камер вначале поднимают поршень 11 цилиндра Ю, затем ходом вверх поритя 17 силового цилиндра 16 поворачивают рьгчаги 14, выводя кулачки 21 из контакта с клиньями 22 и размьпсая систему. Шток 15 перемещает скобу 13 и траверсу 7 с камкой 8 вверх и приводит их в исходное положение. По ориентировочным данным за счет повышения производительности и надежност испытания предлагаемое устройство обеспечит экономический эффект в размере около 300 тыс, руб. в год. Формула изобр е т е н и я 1. Устройство для испытания пластин на г метичность, содержащее две обращенные одна к другой открытьгми полоотями камеры, одна из которых установлэна на столе, а {фугая - на траверсе, св занной со штоком силового цилиндра, шьлиндр с поршнем для подачи рабочей среды под давлением в одну из камер и привод перемещения поршня, о т л и ч а 568ю ui е е с я тем, что, с целью повышения производительности и надежности испытания, оно снабжено средством для в акуумирования другой камеры, выполненным в виде вакуумного насоса, соединенного магистралью с полостью этой камеры, вакуумметром, подключенным к магистрали вакуумного насоса, и механизмом запира- ния камер, а цилиндр с поршнем установлен на траверсе со стороны, противоположной камере, соосно с последней, при этом

полость цилиндра между поршнем и траверсой соединена каналом с полостью камеры.

2. Устройство по п. 1, отлича-5 ю щ е е с я тем, что механизм запирания камер вьтолнен в виде охватьгеаюшей стол скобы, соединенной своими концами с тра li попзун которого жестко соединен с поршнем с помощью кронштейна и штока.

Источники информации, принятые во вниьюнш при экспертизе

I. Патент США N 2826О63, кл. 73-102. 1958.

9vt.f 76 версой, шарнирто связанных со скобой в зоне ее угловых частей двух двуплечих рычагов, одни свободные концы которых шарнврао соединены со штоком силового цилиндра, а другие подпружинены в направлении от скобы, и двух кулачков, каждый из которых жестко связан с рычагом в зоне его шарнирной установки на скобе. 3. Устройство по пп. 1 и 2, о т л и чаюшееся тем, что привод перемещения поршня вьтолнен в виде прессл,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обнаружения локальных сквозных дефектов в пластинах | 1977 |

|

SU695738A1 |

| Секция механизированной крепи | 1983 |

|

SU1105656A1 |

| ПРИБОЙНАЯ ГИДРОЭЛЕКТРОСТАНЦИЯ | 1991 |

|

RU2009367C1 |

| Механическая рука | 1979 |

|

SU804170A1 |

| ПЕРЕСТАВИТЕЛЬ СТЕКЛОИЗДЕЛИЙ | 1967 |

|

SU201599A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| СТЕНД ДЛЯ МОНТАЖА И ДЕМОНТАЖА ШИНЫ КОЛЕСА БОЛЬШЕГРУЗНОГО АВТОМОБИЛЯ И ПОДВЕСКА ДЛЯ ЗАХВАТА КОЛЕСА | 2007 |

|

RU2340465C1 |

Авторы

Даты

1979-09-05—Публикация

1977-06-29—Подача