(54) МЕХАНИЧЕСКАЯ РУКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Механическая рука | 1978 |

|

SU795706A1 |

| Механическая рука | 1978 |

|

SU747605A1 |

| Технологический модуль для объемной штамповки | 1988 |

|

SU1648607A1 |

| Грейферная подача к штамповочному прессу | 1980 |

|

SU980915A1 |

| Устройство для подачи длинномерного материала к прессу | 1986 |

|

SU1366267A1 |

| Устройство для переноса заготовок | 1988 |

|

SU1556929A1 |

| Манипулятор | 1981 |

|

SU1050860A1 |

| Робот к листоштамповочному прессу | 1986 |

|

SU1465158A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР РЕЖИМОВ ТОРМОЖЕНИЯ | 2007 |

|

RU2338649C1 |

| ОФИСНОЕ ИЛИ ДОМАШНЕЕ КРЕСЛО, ОСНАЩЕННОЕ СРЕДСТВАМИ ДЛЯ ФИЗИЧЕСКОЙ РАЗМИНКИ | 2004 |

|

RU2250068C1 |

f

Изобретение .относится к вспомогау тельному оборудованию кузнечно-прессового производства, а именно к устройствам для подачи заготовок в зону обработки.

Известна механическая рука для подачи заготовок в зону обработки, содержащая корпус, размещенные на нем силовой цилиндр, связанный посредством рычага переноса с захватами, и буферное устройство, выполненное в виде индивидуального силового цилиндра со штоком и поршнем, в верхней и нижней крышках которого смонтированы дроссели для торможения перемещения рычага переноса и охватывающей его траверсыс коллектором для подвода рабочей среда 1.

Недостатком известной механической руки является невысокая точность ее работы, что связано с невозможностью обеспечения плавного перемещения рычага переноса с захватами.

Цель изобретения - повышение точности работы.

Для достижения этой цели в механической руке для подачи заготовок в зону обработки, содержащей корпус, размещенные на нем силовой цилиндр.

связа.нный посредством рычага переноса с захватами, и буферное устройство, выполненное в виде индивидуального силового цилиндра со штоком и поршнем, в верхней и нижней крышках которого смонтированы дроссели для торможения перемещения рычага переноса и охватывающей его траверсы с коллектором для подвода ра0бочей среды, шток силового цилиндра буферного устройства по обе стороны относительно закрепленного на нем поршня выполнен с клиновыми выточками треугольной формы, обращен5ными вершинами одна к другой, а коллектор снабжен смонтированными в нем впускным и выпускным дросселями и подпружиненными клапанами.

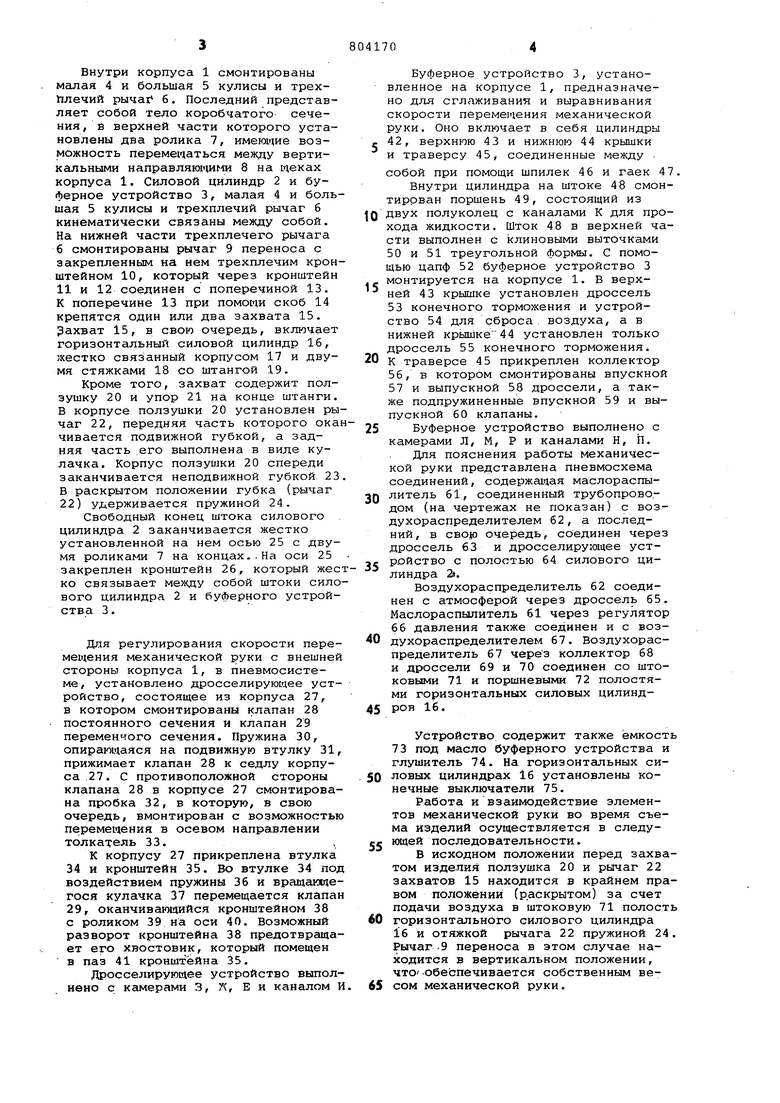

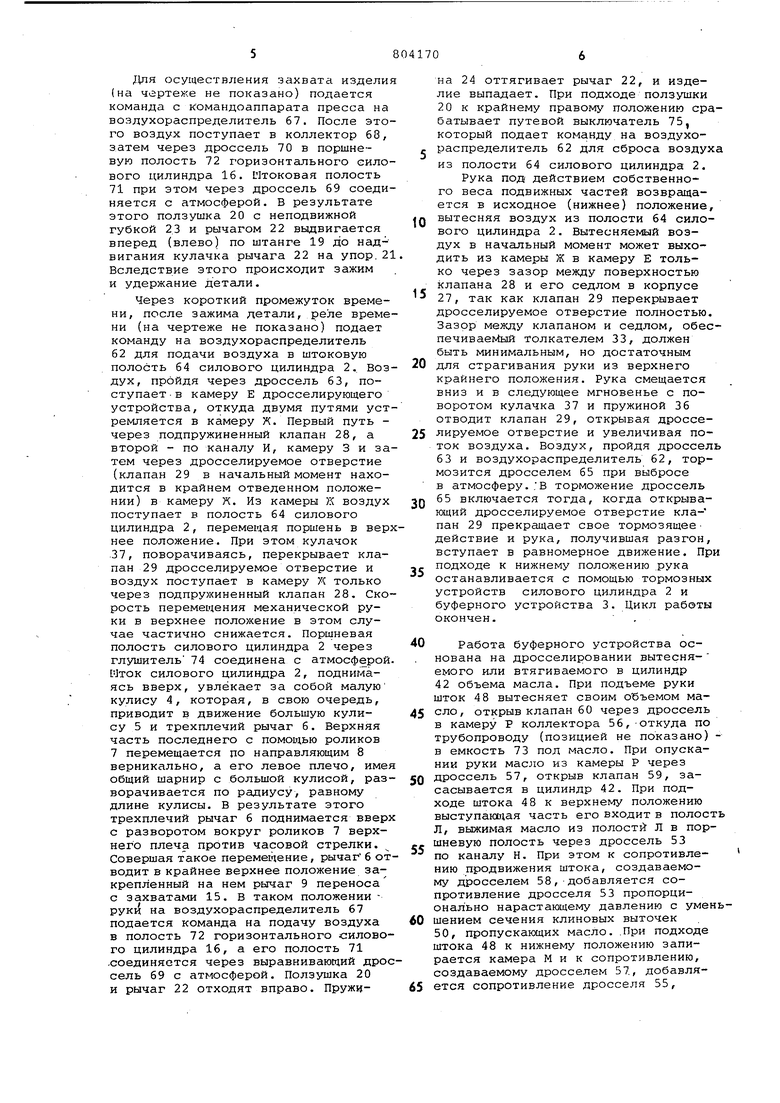

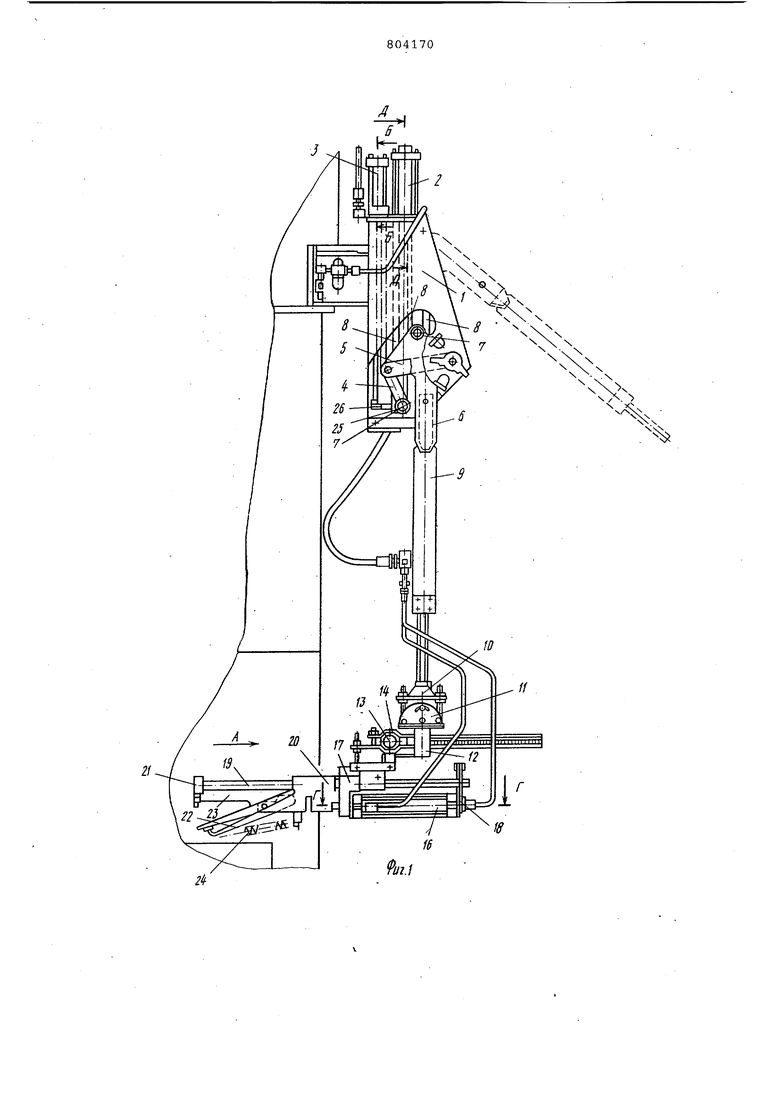

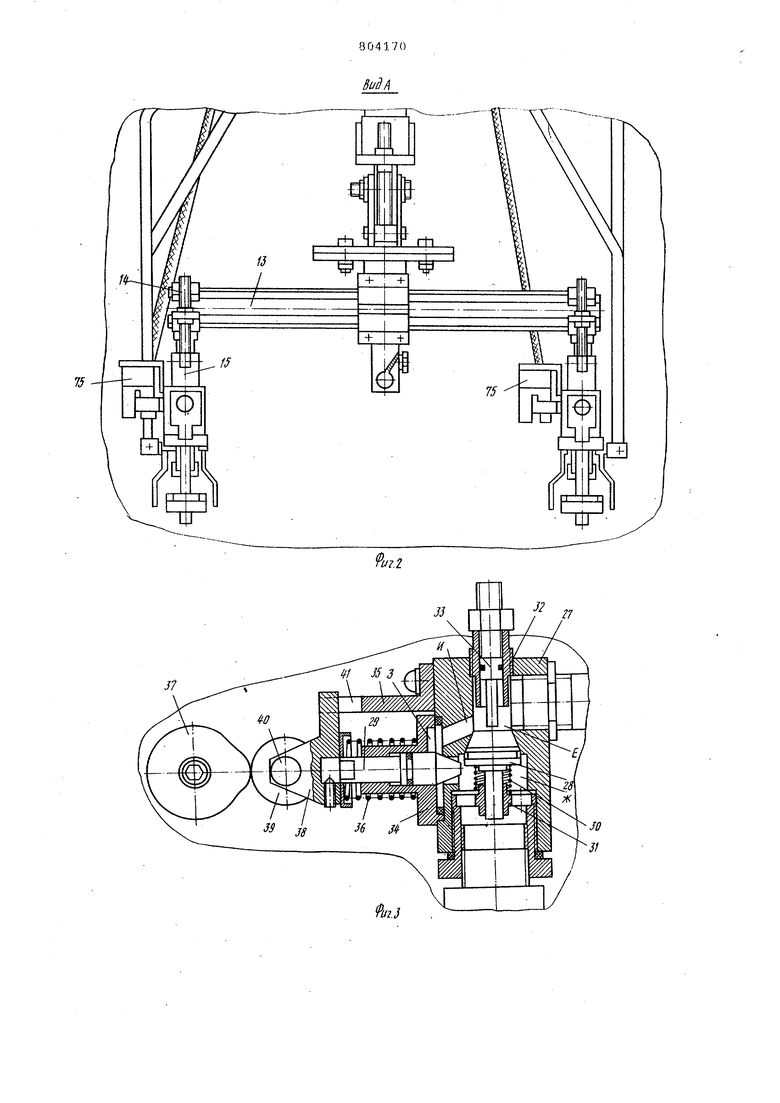

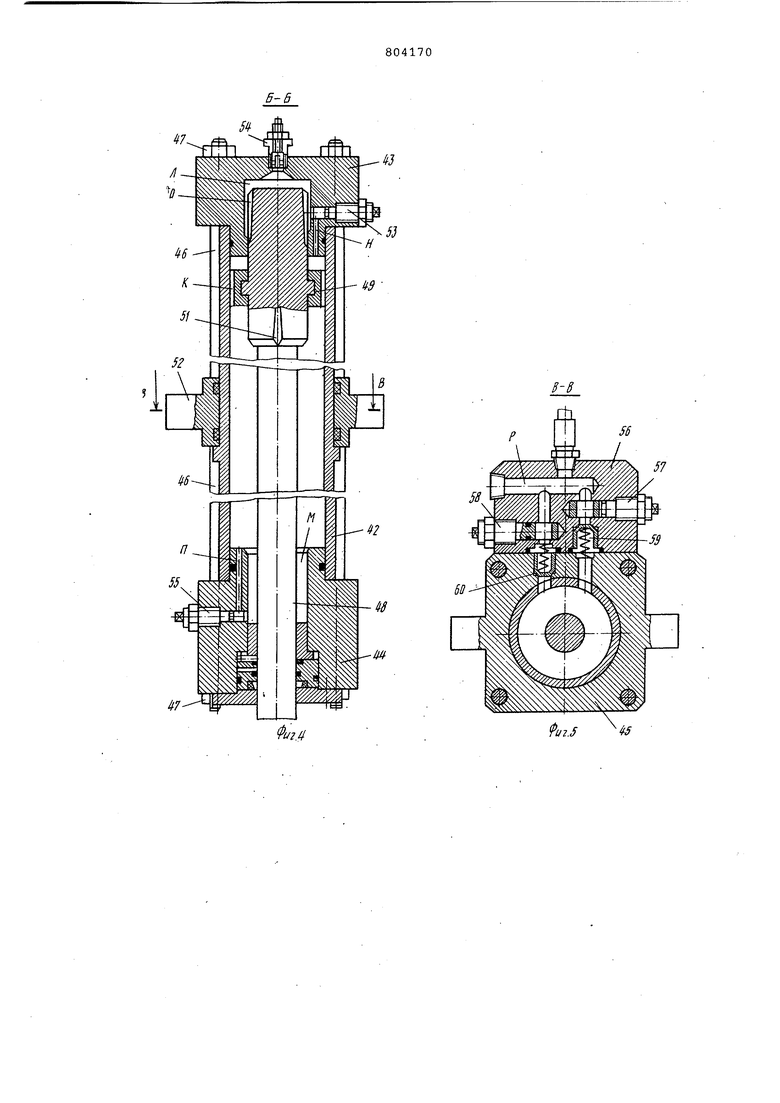

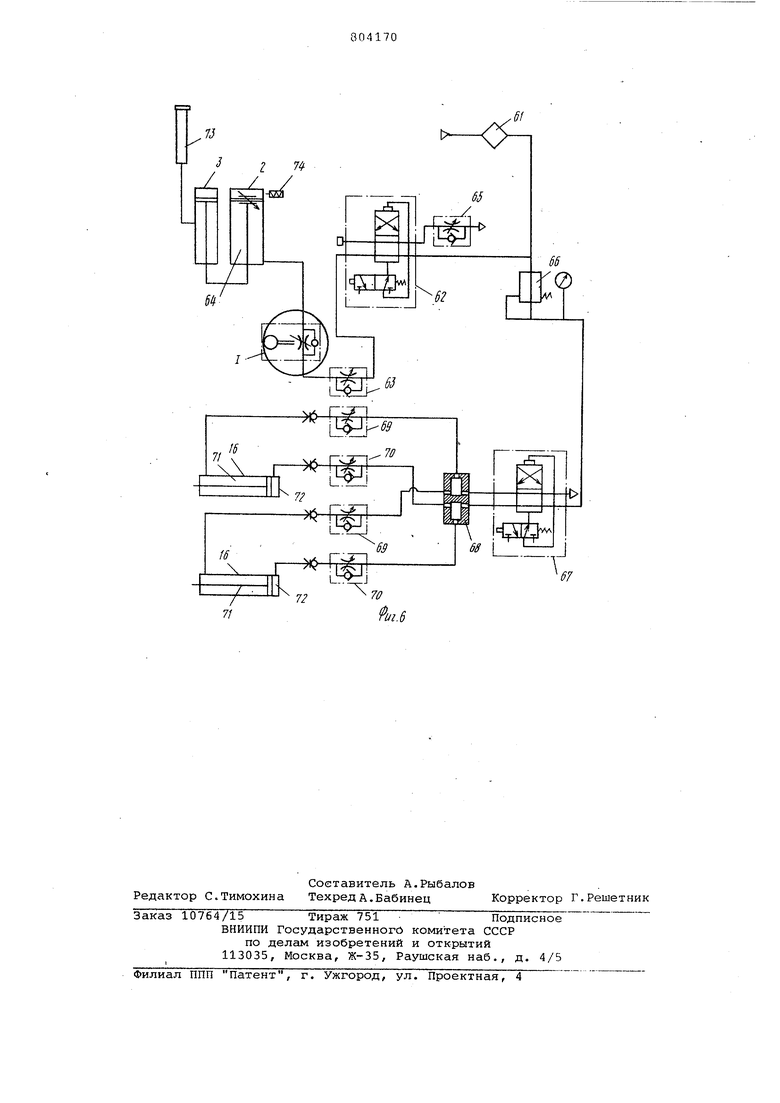

На фиг. 1 показана механическая

0 рука, общий вид; на фиг. 2 - вид А на-фиг. 1; на фиг. 3 - дросселирующее устройство, разрез; на фиг.4сечение Б-Б на фиг. 1; на фиг. 5 сечение В-В на фиг. 4; на фиг. 6 5схема соединений устройства.

Механическая рука содержит корпус 1с расположенными на нем силовым цилиндром 2 и буферным устройством 3.

Внутри корпуса 1 смонтированы малая 4 и большая 5 кулисы и трехйлечий рычаг б. Последний представляет собой тело коробчатого сечения, и верхней части которого установлены два ролика 7, имеющие возможность перемещаться между вертикальными направляющими 8 на щеках корпуса 1. Силовой цилиндр 2 и буферное устройство 3, малая 4 и большая 5 кулисы и трехплечий рычаг б кинематически связаны между собой. На нижней части трехплечего рычага 6 смонтированы рычаг 9 переноса с закрепленным на нем трехплечим кронштейном 10, который через кронштейн 11 и 12 соединен с поперечиной 13, К поперечине 13 при помощи скоб 14 крепятся один или два захвата 15. Захват 15, в свою очередь, включает горизонтальный силовой цилиндр 16, жестко связанный корпусом 17 и двумя стяжками 18 со штангой 19.

Кроме того, захват содержит ползушку 20 и упор 21 на конце штанги. В корпусе ползушки 20 установлен рычаг 22, передняя часть которого окачивается подвижной губкой, а задняя часть его выполнена в виде кулачка. Корпус ползушки 20 спереди заканчивается неподвижной губкой 23 В раскрытом положении губка (рычаг 22) удерживается пружиной 24.

Свободный конец штока силового цилиндра 2 заканчивается жестко установленной на нем осью 25 с двумя роликами 7 на концах..На оси 25 закреплен кронштейн 26, который жеско связывает между собой штоки силового цилиндра 2 и буферного устройства 3.

Для регулирования скорости перемещения механической руки с внешней стороны корпуса 1, в пневмосистеме, установлено дросселирующее устройство, состоящее из корпуса 27, в котором смонтированы клапан 28 постоянного сечения и клапан 29 переменного сечения. Пружина 30, опирающаяся на подвижную втулку 31, прижимает клапан 28 к седлу корпуса 27. С противоположной стороны клапана 28 в корпусе 27 смонтирована пробка 32, в которую, в свою очередь, вмонтирован с возможностью перемещения в осевом направлении толкатель 33.

К корпусу 27 прикреплена втулка 34 и кронштейн 35. Во втулке 34 под воздействием пружины 36 и вращающегося кулачка 37 перемещается клапан 29, оканчивающийся кронштейном 38 с роликом 39 на оси 40. Возможный разворот кронштейна 38 предотвращает его хвостовик, который помещен в паз 41 кронштейна 35.

Дросселирующее устройство выполнено с камерами 3, 7., Ей каналом И

Буферное устройство 3, установленное на корпусе 1, предназначено для сглаживания и выравнивания скорости перемещения механической руки. Оно включает в себя цилиндры .42, верхнюю 43 и нижнюю 44 крышки и траверсу 45, соединенные между .

собой при помощи шпилек 46 и гаек 47.

Внутри цилиндра на штоке 48 смонтирован поршень 49, состоящий из

Q двух полуколец с каналами К для прохода жидкости. Шток 48 в верхней части выполнен с клиновыми выточками 50 и 51 треугольной формы. С помощью цапф 52 буферное устройство 3 монтируется на корпусе 1. В верхней 43 крышке установлен дроссель 53 конечного торможения и устройство 54 для сброса, воздуха, а в нижней крышке 44 установлен только дроссель 55 конечного торможения.

0 к траверсе 45 прикреплен коллектор 56, в котором смонтированы впускной 57 и выпускной 58 дроссели, а также подпружиненные впускной 59 и выпускной 60 клапаны.

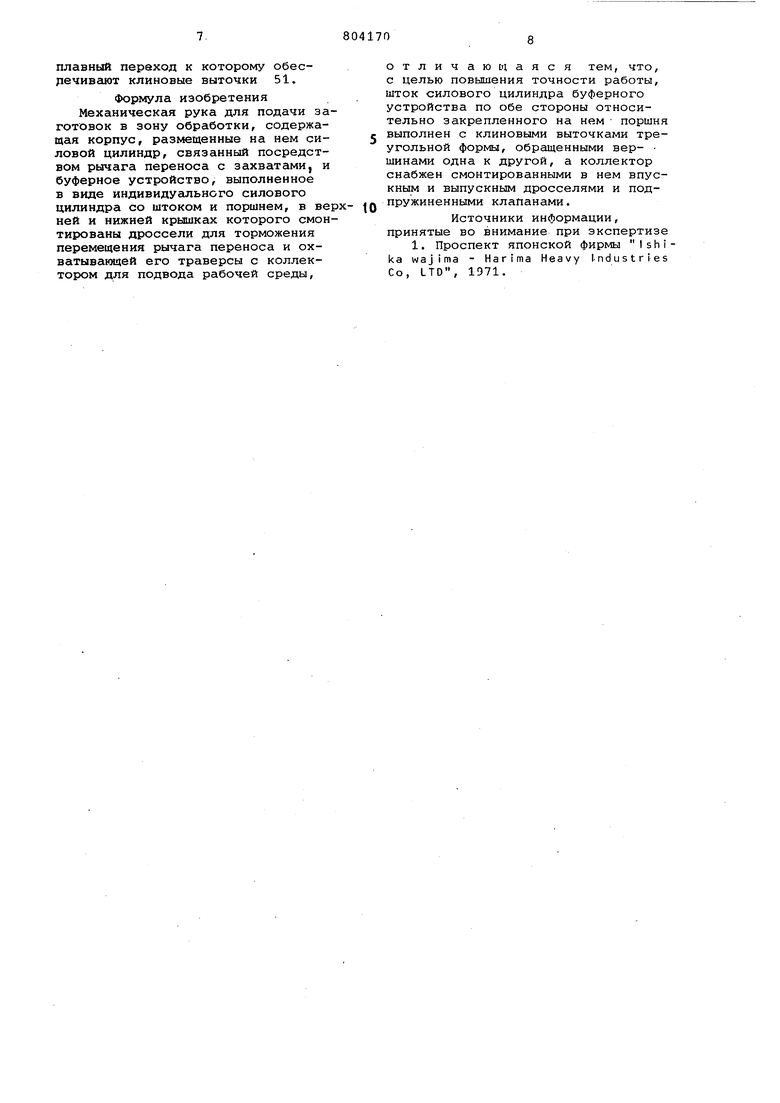

5 Буферное устройство выполнено с камерами Л, М, Р и каналами Н, П.

Для пояснения работы механической руки представлена пневмосхема соединений, содержащая маслораспыQ литель 61, соединенный трубопроводом (на чертежах не показан) с воздухораспределителем 62, а последний, в cBOjo очередь, соединен через дроссель 63 и дросселирующее усте ройство с полостью 64 силового цилиндра Ъ.

Воздухораспределитель 62 соединен с атмосферой через дроссель 65. Маслораспылитель 61 через регулятор 66 давления также соединен и с воздухораспределителем 67. Воздухораспределитель 67 через коллектор 68 и дроссели 69 и 70 соединен со штоковыми 71 и поршневыми 72 полостями горизонтальных силовых цилиндров 16.

Устройство содержит также ёмкость 73 под масло буферного устройства и глушитель 74. На горизонтальных силовых цилиндрах 16 установлены конечные выключатели 75.

Работа и взаимодействие элементов механической руки во время съема изделий осуществляется в следующей последовательности.

В исходном положении перед захватом изделия ползушка 20 и рычаг 22 захватов 15 находится в крайнем правом положении (раскрытом) за счет подачи воздуха в штоковую 71 полость

горизонтального силового цилиндра 1б и отяжкой рычага 22 пружиной 24. Рычаг .9 переноса в этом случае находится в вертикальном положении, ЧТО .обеспечивается собственным весом механической руки.

. осуществления захвата изделия (на чертеже не показано) подается команда с командоаппарата пресса на воздухораспределитель 67. После этого воздух поступает в коллектор 68, затем через дроссель 70 в поршневую полость 72 горизонтального силового цилиндра 16. Ытоковая полость 71 при этом через дроссель 69 соединяется с атмосферой. В результате этого ползушка 20 с неподвижной губкой 23 и рычагом 22 выдвигается вперед (влево) по штанге 19 до надвигания кулачка рычага 22 на упор.21 Вследствие этого происходит зажим и удержание детали.

Через короткий промежуток времени, после зажима детали, реле времени (на чертеже не показано) подает команду на воздухораспределитель 62 для подачи воздуха в штоковую полость 64 силового цилиндра 2. воздух, пройдя через дроссель 63, поступает- в камеру Е дросселирующего устройства, откуда двумя путями устремляется в камеру Ж. Первый путь через подпружиненный клапан 28, а второй - по каналу И, камеру 3 и затем через дросселируемое отверстие (клапан 29 в начальный момент находится в крайнем отведенном положении) в камеру Л. Из камеры Ж воздух поступает в полость 64 силового цилиндра 2, перемещая поршень в верхнее положение. При этом кулачок -37, поворачиваясь, перекрывает клапан 29 дросселируемое отверстие и воздух поступает в камеру ж только через подпружиненный клапан 28. Скорость переме1иения механической руки в верхнее положение в этом случае частично снижается. Поршневая полость силового цилиндра 2 через глушитель 74 соединена с атмосферой. Иток силового цилиндра 2, поднимаясь вверх, увлекает за собой малую кулису 4, которая, в свою очередь, приводит в движение большую кулису 5 и трехплечий рычаг 6. Верхняя часть последнего с помои ью роликов 7 перемещается по направляющим 8 верникально, а его левое плечо, имея общий шарнир с большой кулисой, разворачивается по радиусу, равному длине кулисы. В результате этого трехплечий рычаг 6 поднимается вверх с разворотом вокруг роликов 7 верхнего плеча против часовой стрелки. Совершая такое перемещение, рычаг 6 отводит в крайнее верхнее положение закрепленный на нем рычаг 9 переноса с захватами 15. В таком положении руки на воздухораспределитель 67 подается команда на подачу воздуха в полость 72 горизонтального силового цилиндра 16, а его полость 71 .соединяется через выравнивающий дроссель 69 с атмосферой. Ползушка 20 и рычаг 22 отходят вправо. Пружина 24 оттягивает рычаг 22, и изделие выпадает. При подходе ползушки 20 к крайнему правому положению срабатывает путевой выключатель 75, который подает команду на воздухораспределитель 62 для сброса воздуха из полости 64 силового цилиндра 2. Рука под действием собственного веса подвижных частей возвращается в исходное (нижнее) положение, вытесняя воздух из полости 64 сило0вого цилиндра 2. Вытесняемый воздух в начальный момент может выходить из камеры Ж в камеру Е только через зазор между поверхностью клапана 28 и его седлом в корпусе

5 27, так как клапан 29 перекрывает дросселируемое отверстие полностью. Зазор между клапаном и седлом, обеспечиваемый Толкателем 33, должен быть минимальным, но достаточным

0 для страгивания руки из верхнего крайнего положения. Рука смещается вниз и в следующее мгновенье с поворотом кулачка 37 и пружиной 36 отводит клапан 29, открывая дроссе5лируемое отверстие и увеличивая поток воздуха. Воздух, пройдя дроссель 63 и воздухораспределитель 62, тормозится дросселем 65 при выбросе в атмосферу.;в торможение дроссель 65 включается тогда, когда открыва0ющий дросселируемое отверстие клапан 29 прекращает свое тормозящеедействие и рука, получившая разгон, вступает в равномерное движение. При подходе к нижнему положению рука

5 останавливается с помощью тормозных устройств силового цилиндра 2 и буферного устройства 3. Цикл работы окончен.

Работа буферного устройства основана на дросселировании вытесняемого или втягиваемого в цилиндр 42 объема масла. При подъеме руки шток 48 вытесняет своим объемом маело, открыв клапан 60 через дроссель в камеру Г коллектора 56,-откуда по трубопроводу (позицией не показано) в емкость 73 пол масло. При опускании руки масло из камеры Р через дроссель 57, открыв клапан 59, засасывается в цилиндр 42. При подходе штока 48 к верхнему положению выступакхпая часть его входит в полость Л, выжимая масло из полости Л в поршневую полость через дроссель 53 по каналу Н. При этом к сопротивлению продвижения штока, создаваемому дросселем 58,-добавляется сопротивление дросселя 53 пропорционально нарастающему давлению с уменьшением сечения клиновых выточек 50, пропускающих масло. .При подходе штока 48 к нижнему положению запирается камера М и к сопротивлению, создаваемому дросселем 57, добавляется сопротивление дросселя 55,

плавный переход к которому обесдечивают клиновые выточки 51.

Формула изобретения Механическая рука для подачи заготовок в зону обработки, содержащая корпус, размещенные на нем силовой цилиндр, связанный посредством рычага переноса с захватами, и буферное устройство, выполненное в виде индивидуального силового цилиндра со штоком и поршнем, в верней и нижней крышках которого смонтированы дроссели для торможения перемещения рычага переноса и охватывающей его траверсы с коллектором для подвода рабочей среды.

отличающаяся тем, что, с целью повышения точности работы, шток силового цилиндра буферного устройства по обе стороны относительно закрепленного на нем поршня с выполнен с клиновыми выточками треугольной формы, обращенными вер- шинами одна к другой, а коллектор снабжен смонтированными в нем впускным и выпускным дросселями и подл пружиненными клапанами.

Источники информации, принятые во внимание при экспертизе 1. Проспект японской фирмы Ishika wajima - Harima Heavy Industries Co, LTD, 1971. ,n(± ВидА

5

Й1

t7

S-S

5В

Р

57

5

7/

Ш.6

Авторы

Даты

1981-02-15—Публикация

1979-02-06—Подача