(54) ПРЕССФОРМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс с поворотным столом для прессования абразивных кругов | 1949 |

|

SU81116A1 |

| Пресс-форма для изготовления цилиндрических стержней из полимеров | 1977 |

|

SU654427A1 |

| Автоматическая линия загрузки шлифовальных кругов на огнеупорные плиты | 1987 |

|

SU1411152A1 |

| Пресс-форма для изготовления абразивного инструмента | 1984 |

|

SU1217574A1 |

| Устройство для формования изделий | 1977 |

|

SU733986A1 |

| Формовочная плита пресс-формы для изготовления абразивных инструментов | 1985 |

|

SU1270028A1 |

| Установка для заполнения формы сыпучим материалом | 1977 |

|

SU677934A1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРОИЗВОДСТВА ОТРЕЗНЫХ АБРАЗИВНЫХ КРУГОВ | 1998 |

|

RU2138386C1 |

1

Иаобретение относится к-обработке металлов давлением, а именно к изготовлению абразивных шлифовальных кругов и, в частности, предназначено для изготовления различных заготовок шлифовальных кругов перед их прессованием.

Известна прессформа для прессования абразивного инструмента, имеющая верхнюю формовочную плиту, форма торцовой поверхности которой повторяет форму верхней поверхности инструмента, имеющая также нижнюю формовочную плиту, форма терновой поверхности которой повторяет форму нижней поверхности инструмента. СостЕШНыми частями прессформы являются также керн и обойма, которые определяют соответственно форму отверстия в инструменте и форму боковой поверхности, инструмента l 1 .

Недостатками этой прессформы являют ся трудоемкость заполнения абразивной смесью прессформы и дозирование ее, а также Получения заданной формы поверхности заготовки инструмента перед прес-

сованием, что обеспечило бы после прессования требуемое распределение плотности; сложность автоматизации и механизации процессов дозирования и формования свободной поверхности заготовки перед прессованием.

Известна также прессформа, содержащая верхнюю цилиндрическую формовочную плиту с торцовой рабочей поверхностью, вмеющей форму, идентичную поверхности прессуемой заготовки и матрицу с обоймой 2 . Эта прессформа не обеспечивает получения после прессования заданного распределения плотности формовочной массы при сохранении высокой производительности.

Целью изобретения является повышение производительности и улучшение качества изделий.

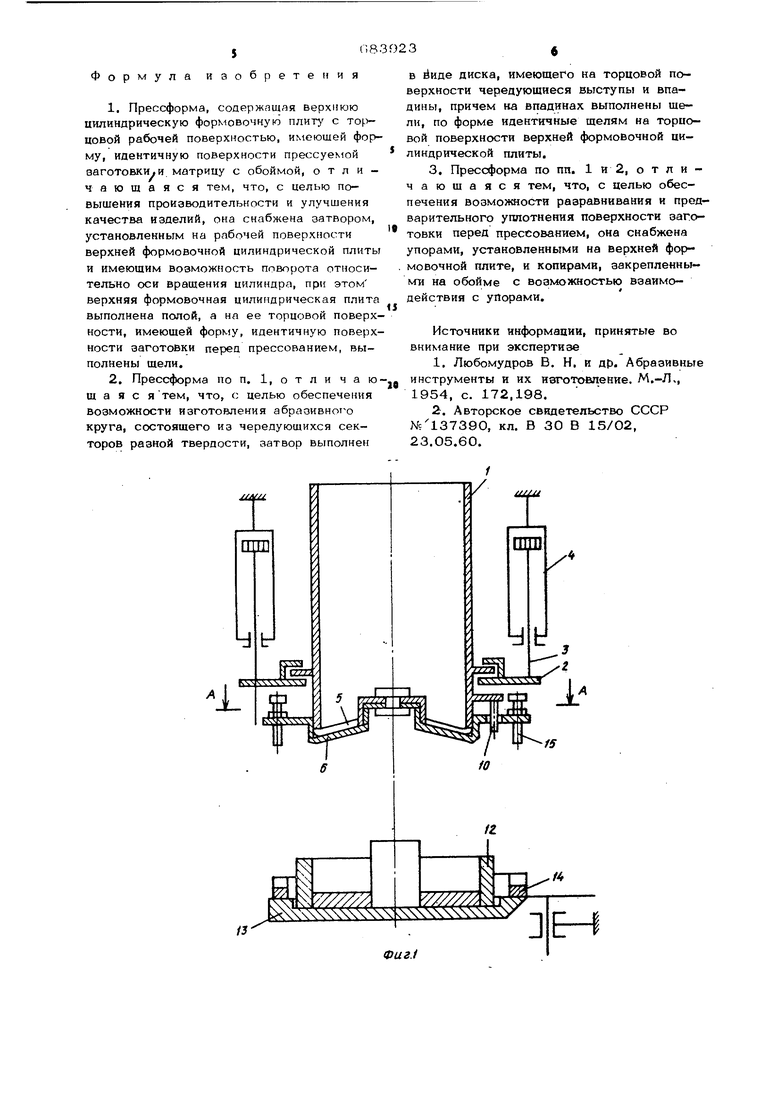

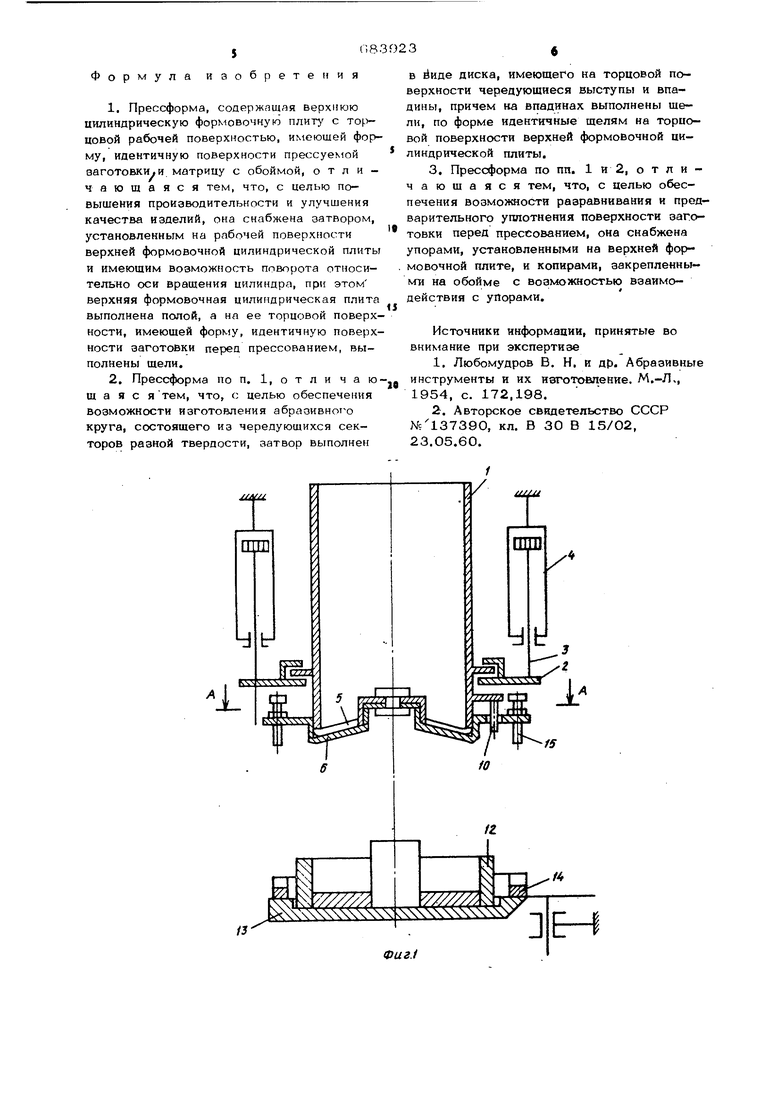

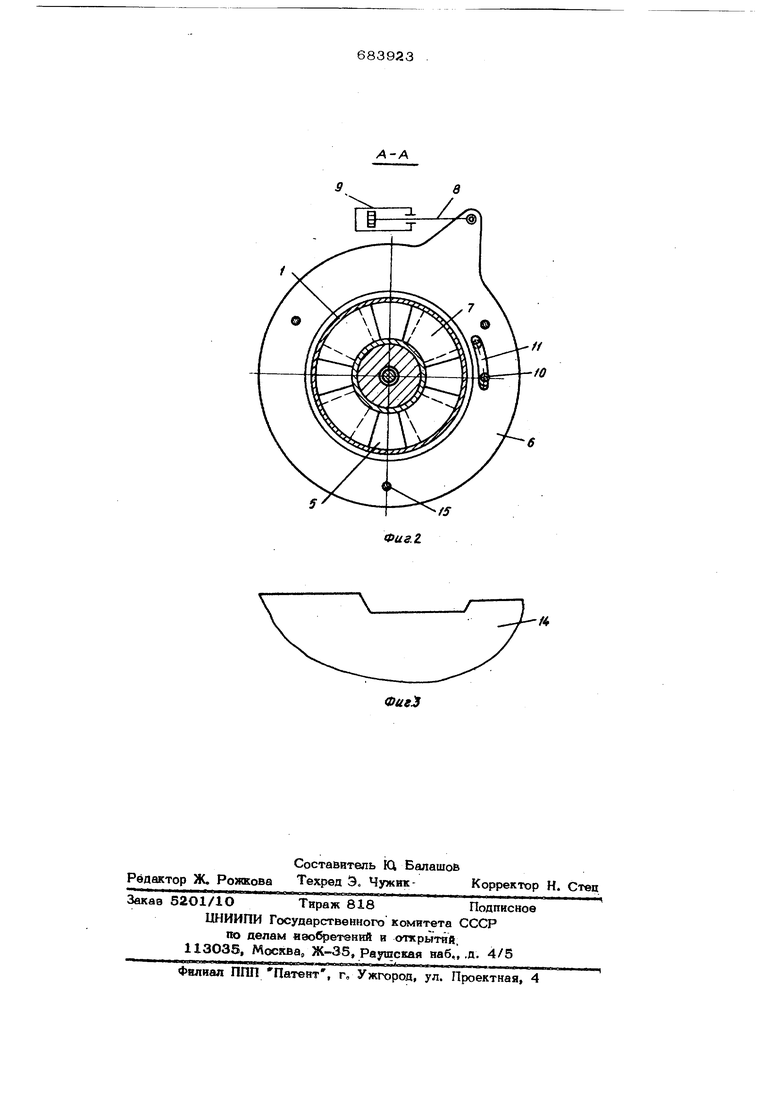

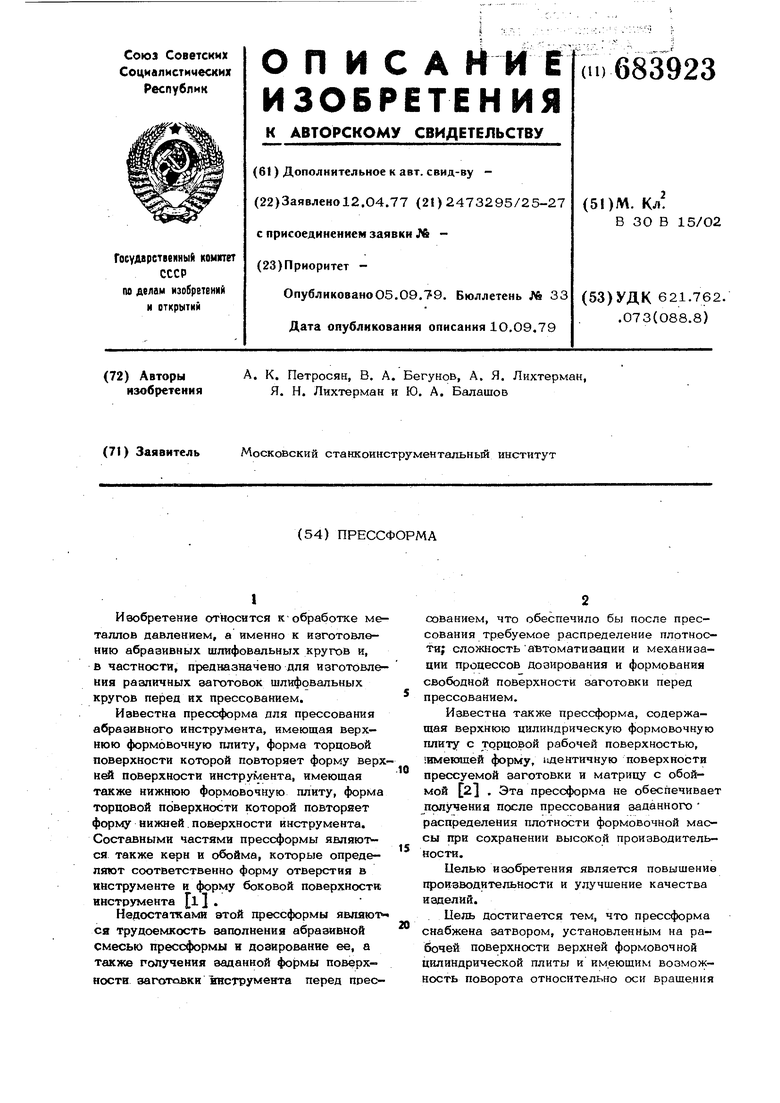

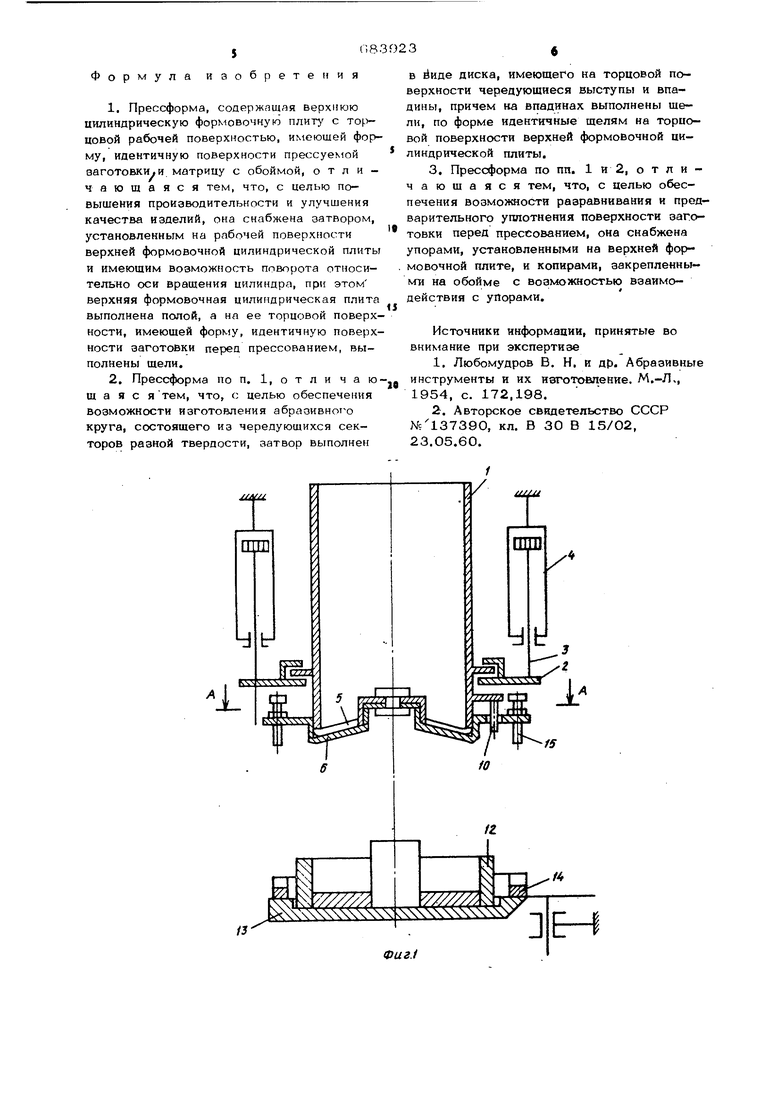

Цель достигается тем, что прессформа снабжена затвором, установленным на рабочей поверхности верхней формовочной цилиндрической плиты и имеющим возможность поворота относительно оси враше.ния цилиндра, при этом верхняя формовочная цилиндрическая плита выполнена полой, а на ее торцовой поверхности, имеющей форму, инедтичную форме поверхности заготовки перед прессованием, выполнены щели. Для обеспечения возможности изготовления абразивного круга, состо$пцего из чередующихся секторов разной твердости, затвор выполнен в виде диска, имеющего на торцовой поверхности чередующиеся выступы и впадины, причем на впадинах выполнены щели, по форме идентичные щелям на торцовой поверхности верхней формовочной цилиндрической плиты. Для обеспечения возможности разравнивания и предварительного уплотнения поверхности заготовки перед прессованием она снабжена упорами, установленными Н верхней формовочной плите, и :копирами,. закрепленными на обойме с возможностью взаимодействия с упорами. Изобретение поясняется чертежами, гд на фиг. 1 изображена прессформа, вертикальньй разрез; на фиг, 2 - разрез А-А фиг. 1; на фиг. 3 - развертка копира, обеспечч1ваюшего положение верхней формовочной плиты относительно прессформы. Прессформа состоит из верхней фор- моЬочной плиты, выполненной в виде полого цилиндра 1, установленного на планшайбе 2, к которой прикреплены штоки 3 пневмоцклиндров 4, Торцовое дно цилиндра имеет шелевые отверстия 5, которые могут перекрываться затвором 6, выполненным в виде диска с Возможностью по ворота относительно оси цилиндра, имеющего щели 7, которьй может быть расположен как снаружи, так и внутри торцового дна цилиндра верхней формовочной плиты. Поворот затвора на некоторый угол осуществляется при помоши штока 8 пнев моцилиндра 9, закрепленного на планшайбе. Для фиксации аатвора относительно бункера служит палец 10 в паа 11,, Матрица 12 может быть Установлена на специальном столе tнапример роторном 13, К матрице или к столу прикреплены копиры 14. Копиры имеют впадины и выступы, которые при вваимооействии с упо рами 15, прикрепленными к полому пигиидру верхней формовочной плиты, служа для обеспечения стабильных положений торцового дна верхв формовочной плнты отяоситальяо матрицы. Изготовление заготовок происходит в следующей последовательности. Полый цилиндр 1 под действием привода, например, пневмоцили щров 4, опускается в прессформу до соприкосновения упоров 15 с соответствующим профилем копира 14, после чего затвор поворачивается при помощи цилиндра 9 до совмещения щелей в торцовом дне цилиндра и в затворе. Когда абразивная смесь заполняет матрицу, то для более равномерного заполнения абразивной смесью цилиндра 1 его вместе с затвором 6 поворачивают на некоторый угол. Этот поворот осуществляют дальнейшим движением штока 8 пневмоцилиндра 9, при этом палец 10, закрепленный на цилиндре верхней формовочной плиты, находится в положении, показанном пунктиром на фиг. 2, при котором свободный ход его в пазу 11, выполненном в затворе, исключается. Во время совместного поворота цилиндра 1 верхней формовочной плиты и затвора 6 окончательно заполняют абразивной смесью матрицы 12. Во Время заполнения матрицы обеспечивается Возможность дозирования абразивной смеси, так как она заполняет определенньй объем, образованньй торцовым . дном верхней формовочной плиты и матрицей. Для этого цилиндр 1 при помощи привода, например, пвевмоцилиндров 4 и штоков 3, закрепленных на планщайбе 2, опускают в матрицу 12 до соприкосновения упоров 15 с копиром 14, При этом форма поверхности заготовки круга перед прессованием образуется за счет формы ториового дна верхней формовочной плиты. Упоры 15 могут быть присоединены на резьбе и обеспечивать регулировку объема формовочной смеси (при наладке). Во время поворота верхняя формовочная плита упорами 15 прижата к копиру 14, Копир 14 может иметь криволинейную поверзсйость, за счет чего во. время поворо;Та цилиндра 1 обеспечивается возможность как предварительного ушютиеивя заготовки, так и окончательного разравнивания ее поверхности при подъеме верхней формовочной плиты на высоту, равную примерно половине высоты неровностей, образовавшихся при засыпке. Примеиеине предлагаемой прессформы позволяет повысить производительность и качество при изготовлении иааелий с заданным расПределеннем плотности за счет автся атизацни распределения формовочной массы по объему. Формула изобретения 1,Прессформа, содержащая верхнюю цилиндрическую формовочную с то|.цовой рабочей поверхностью, имеющей фоЕ му, идентичную поверхности прессуемой ваготовки.и. матрицу с обоймой, отличающаяся тем, что, с целью повышения производительности и улучшения качества изделий, она снабжена затвором, установленным на рабочей поверхности верхней формовочной цилиндрической плиты и имеющим Возможность поворота относительно оси вращения цилиндра, при этом верхняя формовочная цилиг1дрическая плита выполнена полой, а на ее торцовой поверхности, имеющей форму, идентичную поверхности заготовки перед прессованием, выполнены щели. 2.Прессформа по п. 1, о т л и чаю щ а я с ятем, что, с целью обеспечения возможности изготовления абразивного круга, состоящего из чередующихся секторов разной твердости, затвор выполнен

/f//jj в йиде диска, имеющего на торцовой поверхности чередующиеся выступы и впадины, причем на впадинах выполнены щели, по форме идентичные щелям на торцовой поверхности верхней формовочной цилиндрической плиты. 3. Прессформа по пп. 1 и2, отличающаяся тем, что, с целью обеспечения возможности разравнивания и предварительного угоютнения поверхности заготовки перед прессованием, она снабжена упорами, установленными на верхней фо{ мовочной плите, и копирами, закрепленными на обойме с возможностью взаимодействия с упорами. Источники информации, принятые во внимание при экспертизе 1.Любомудров В. Н. и др. Абразивные инструменты и их изготовление. М.-Л,, 1954, с. 172,198. 2.Авторское свидетельство СССР №137390, кл. В 30 В 15/02, 23.05.60.

Авторы

Даты

1979-09-05—Публикация

1977-04-12—Подача