Изобретение относится к порошковой металлургии, в частности к пресс формам для изготовления крупиопаба- ритного абразивного инстр манта методом прессования, порошковой шихты

Цель изобретения - расширение те: нологических возможностей пресс-- формы, повьшение качества изделий и уменьшение расхода алмазов.

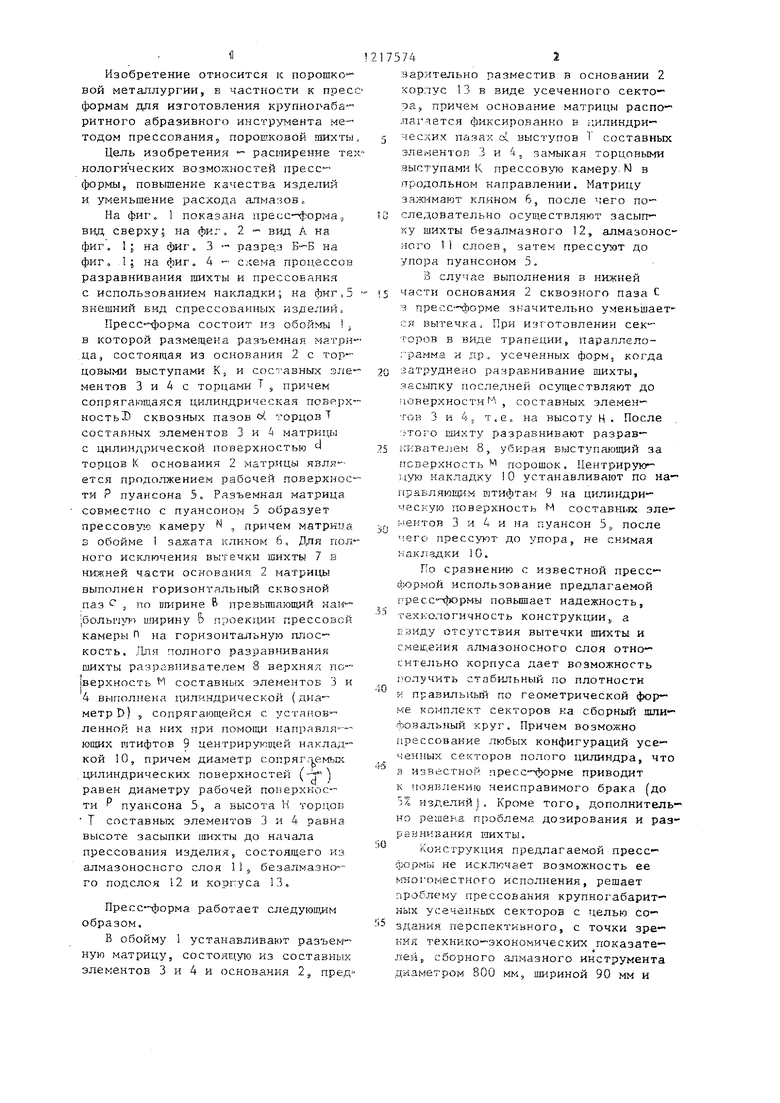

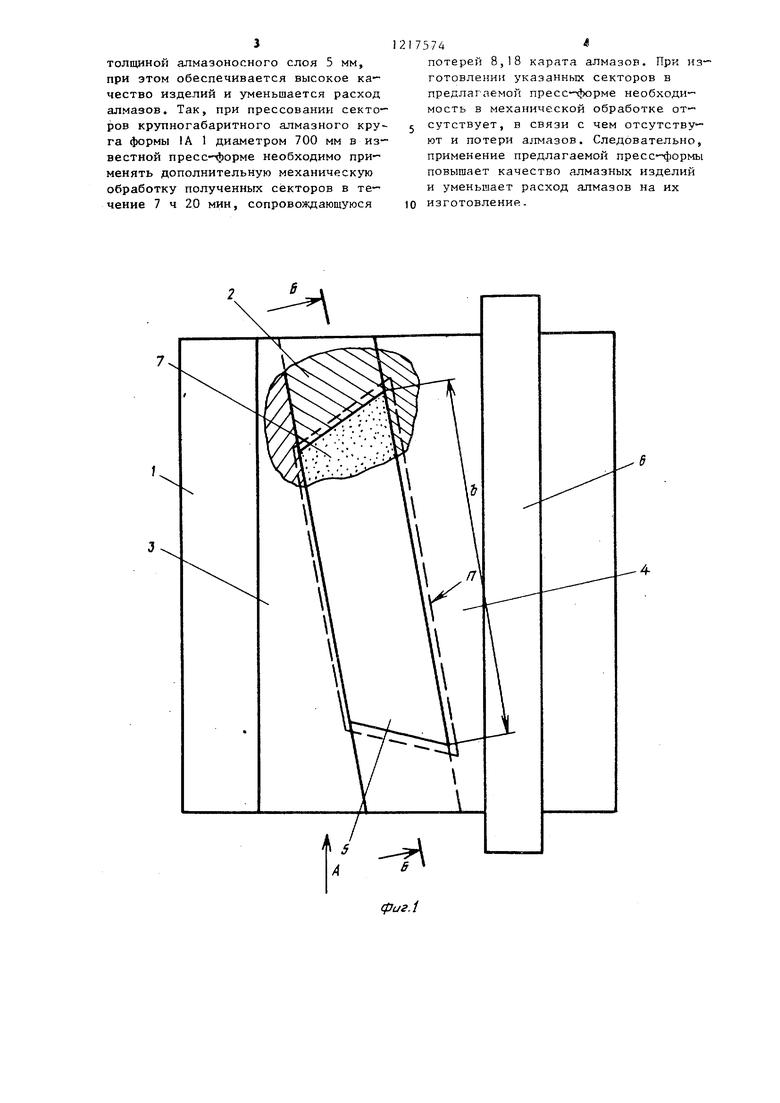

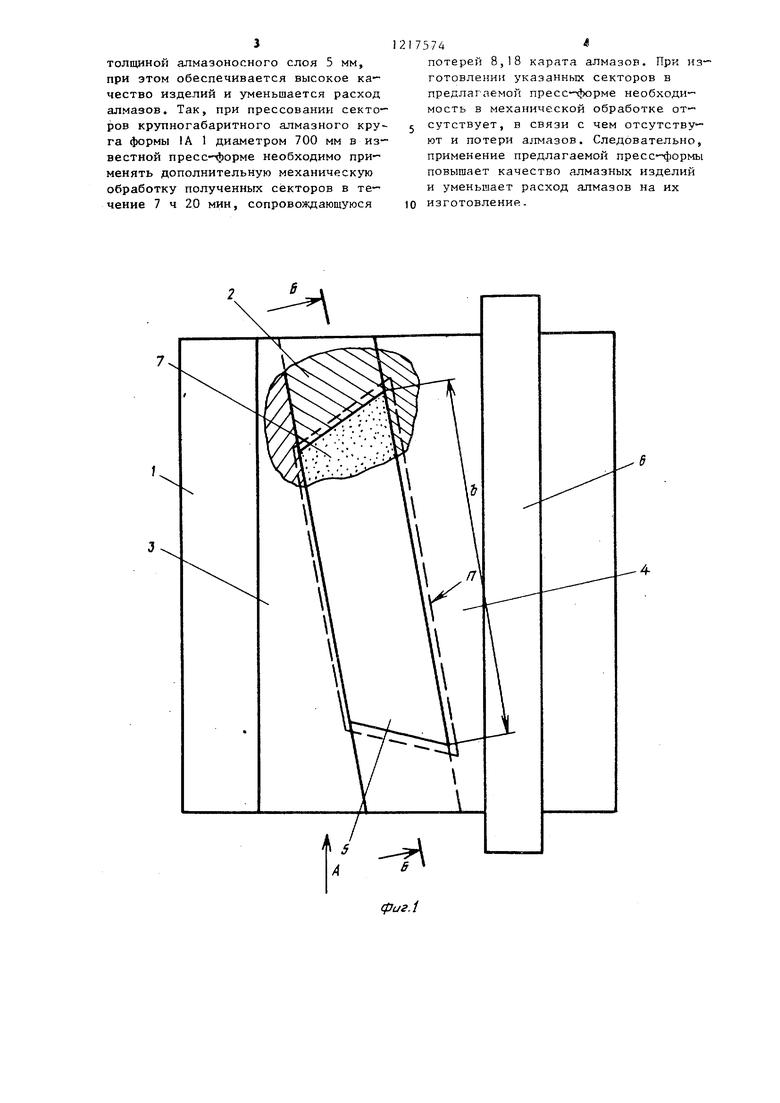

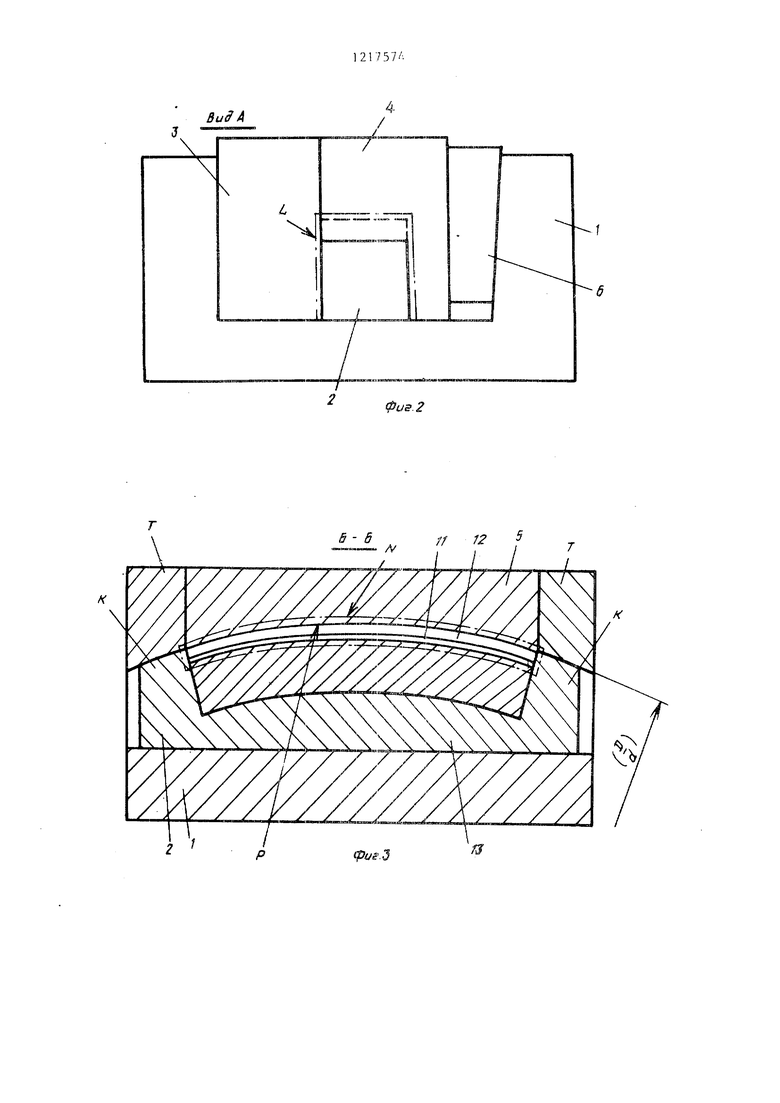

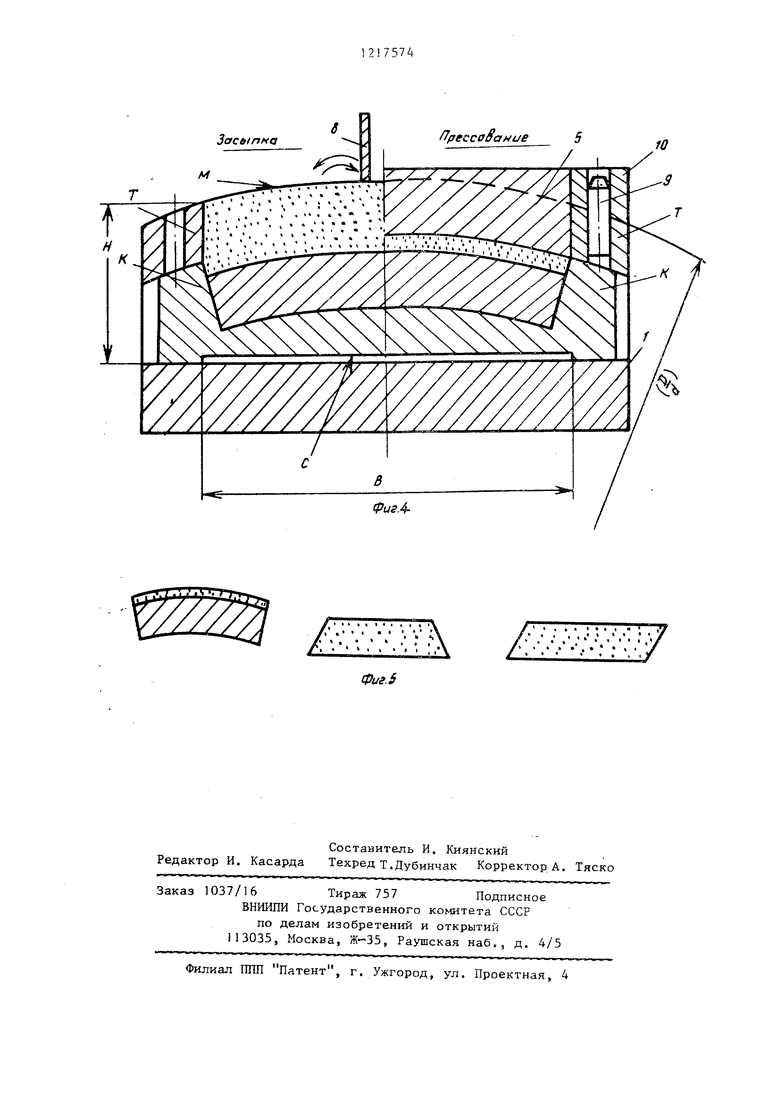

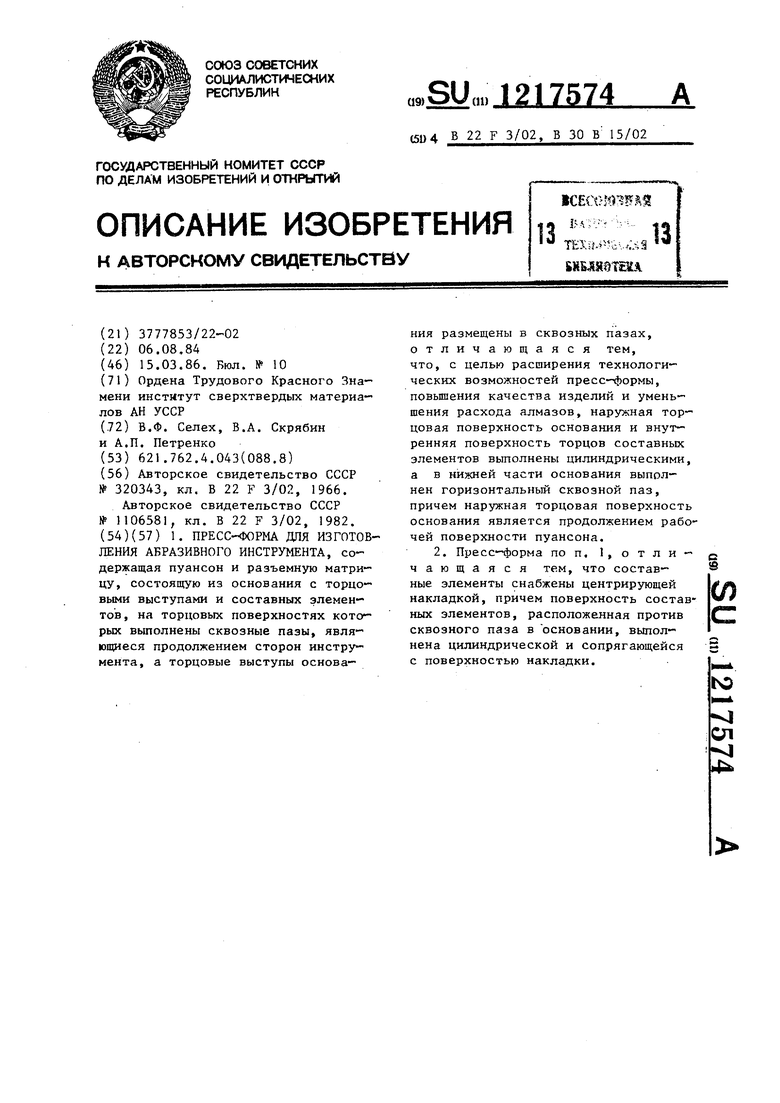

На фиг о 1 показана пресс ф;орма, вид сверху; на фиг, 2 вид А на фиг. I; на фиг„ 3 разре.з Б-Б на фиг. I; на фиг. 4 - схема процессов разравнивания шихты и прессования с использованием накладки; на фиг.5 внешний вид спрессованных изделий

Пресс-форма состоит из обоймы I в которой размещена разъе( матрица, состоящая из основания 2 с торцовыми выступами К, и составных элементов 3 и 4 с торцами Т , причем сопрягающаяся цилиндрическая поверхность) сквозных пазов Ci( торцов f составных элементов 3 и 4 матрицы с цилиндрической поверхностью ч торцов К основания 2 матрицы явля -- ется продолжением рабочей поверхности Р пуансона 5. Разъемная матрица совместно с пуансоном 5 образует

прессовуго камеру

N

причем матрица

в обойме 1 зажата клином 6„ Для полного исключения вытечки шихты 7 Б нижней части основания 2 матрицы выполнен горизонтальный С свозной паз 5 по ишрине & превышающий наи- :болы 11Л ишрину Ь проекции прессовой камеры П на горизонтальную плоскость. Для полного разравнивания шихты разравнивателем 8 верхняя по- верхность М составных элeмe)тoEi 3 и 4 выполнена цилиндрической (диаметр)) 5 сопрягающейся с устаяов ленной на них при помо1ци направля--- юших штифтов 9 центрирующей накладкой 0, причем диаметр .1емьп ; цилиндрических поверхностей ( Т) равен диаметру рабочей понерхнос- ти Р пуансона 5, а высота Н торцов Т составных элементов 3 и 4 psiBHa высоте засыпки шихты до начала прессования изделия состоящего из алмазоносного слоя 1 1 j безалмазно-- го подслоя 12 и корпуса 13,

Пресс- форма работает следующим образом,

В обойму 1 устанавливают -разъем- кую матрицу, состояш.уго из составных элементов 3 и 4 и основания 2, пред2175742

зарнтельно разместив в основании 2 корпус 13 в виде усеченного сектора, причем основание матрицы располагается фиксированно в 1.;илиндри-

g ческих пазах а, выступов 1 составных эле| ;ентов 3 и 4, замыкая торцовыми выступами К прессовую камеру. М в продольном направлении. Матрицу зажимают клином 6, после чего по-

to следовательно осуп1ествляют засыпку шихты безалмазного 12, алмазоносного 1 1 слоен,, затем прессуют до упора пуансоном 5,

В случае выполнения в нкжней S5 части основания 2 сквозного паза С

, пресс- орме значительно уменьшается вытечка, При изготовлении секторов в виде трапеции, параллело- г рамма и др. усеченных форм, когда

20 затруднено разравнивание шихты, засыпку последней осуществляют до поверхности . , составных элементов 3 и 4. т.е« на высоту И. После гтого шихту разравнивают разрав-

35 KKBaTejiBM 8, убирая Быступаю Г ий за поверхность М порошок. Центрирую- (Ую накладку 10 устанавливают по на-

правляюшдм штифтам 9 на цилщадри- чес;-:ую поверхность М составных эле.,. ментов 3 и 4 и на пуансон 5,, после мего прессуют до упора, не снимая каклздки 10.

По сравнению с известной пресс- ф-ормой использование предлагаемой пресс т|юрмы повышает надежность,

- технологичность конструкцииs а Банду отсутствия вытечки шихты и смешения алмазоносного слоя относительно корпуса дает возможность пол 1чить стабильный по плотности

и правильный по геометрической форме комплект секторов на сборный шлифовальный круг. Причем возможно прессование любых конфигураций усе- секторов полого цилиндра, что я известной пресс-форме приводит к г оявлению неисправимого брака {до 5 7о изделий. Кроме того,, дополнительно решев.а проблема дозирования и раз- раннивания шихты.

Конструкция предлагаемой пресс- формы не исключает возможность ее ьгаогоместного исполнения, решает проблему прессования крупногабаритных усеченных секторов с целью создания перспективного, с точки зрения технико-экономических показате- леЙ5 сборного алмазного инструмента диаметром 800 мм, шириной 90 мм и

45

:Л

J5

толщиной алмазоносного слоя 5 мм, при этом обеспечивается высокое качество изделий и уменьшается расход алмаэоБ. Так, при прессовании секторов крупногабаритного алмазного круга формы 1А 1 диаметром 700 мм в известной пресс-форме необходимо при- менять дополнительную механическую обработку полученных секторов в течение 7 ч 20 мин, сопровождающуюся

217574

потерей 8,18 карата алмазов. При изготовлении указанных секторов в предлагаемой пресс-форме необходимость в механической обработке от- с сутствует, в связи с чем отсутствуют и потери алмазов. Следовательно, применение предлагаемой пресс-формы повышает качество алмазных изделий и уменьшает расход алмазов на их 10 изготовление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1106581A1 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| Способ прессования многослойных изделий с вертикальным расположением слоев | 1979 |

|

SU856656A1 |

| Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента | 1985 |

|

SU1278049A1 |

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1039645A1 |

| Пресс-форма для прессования абразивного инструмента с прерывистым рабочим слоем | 1986 |

|

SU1400901A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 1991 |

|

RU2008188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 1993 |

|

RU2071913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1993 |

|

RU2049655C1 |

Nj

fpue.3

Засыпка

5

/

10

f

3

ШШ / у/.У- г лх/

| ПРЕСС-ФОРМА | 0 |

|

SU320343A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1106581A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-06—Подача