Изобретение относится к автоматике и предназначено для использовани; в машиностроении.

Известна система экстремального управления металлорежущими станками 1 .

Однако эта система обладает недостаточными точностью и быстродействием, так как в при возникновении автоколебаний осуществляется снижение подачи, что, в свою очередь, снижает производительность и качество обработки.

Наиболее близкой к предлагаемой по технической сущности является система экстремального управления металлорежущими--станками, содержащая подключенные к первым входгш системы датчики колебаний, инструментов, соединенные выходами через соответствующие первые элементы И с первыми входами порогового и реверсивного элементов, командный генератор, подключенный выходом ко второму .входу порогового элемента, вторые элементы И, одни входы KOTOJMX соединены через третий элемент И с выходами порогового и реверсивного элементов, а первые выходы - с одними входами соответствующих первых

сумматоров, подключенных другими входами к вторым входам сиетемы,первый блок выделения экстремума, входы которого соединены с выходами задатчиков и датчиков усилий резания, подключенных к третьим входам системы, а выходы первого блока выделения экстремума и блока ограничения подачи, подключенного одним входом

10 к четвертому входу системы, соединены с выходом системы 2.

Основной недостаток системы невозможность (или неэффективность) применения на станках, обработка на

15 котоЕ«лх ведется одновременно несколькими инструментами, имеющими индивидуальные приводы вращения (например, продольно-фрезерные станки с несколькими бабками), при автоколеба20тельном режиме одного из инструментов, его колебания через упругие системы узлов станка и процессы резания передаются на другие инструменты. Частоты колебаний у всех инструмен25тов одинаковы, а амплитуды могут быть больше допустимых. При изменении числа оборотов снижается быстродействие системы/ а с нею производительность станка и точность (качество)

30 обработки.

Цель изобретения - повышение точности и быстродействия системы.

Указанная цель достигается тем, что в систему экстремального управления металлорежущими станками, содержащую подключенные к первым входам системы датчики колебаний инструментов, соединенные выходами через соответствующие первые элементы И с первыми входами порогового и реверсивного элементов, командный генератор, подключенный выходом ко второму входу порогового элемента, вторые элементы И, одни входы которых соединены через третий элемент И с выходами порогового и реверсивного элементов, а первые выходы - с одними входами соответствующих первых сумматоров, подключенных другими входами к вторым входам сиетемы,первый блок выделения экстремума, входы которого соединены с выходами задатчиков и датчиков усилий резания, подключенных к третьим входам системы, а выходы первого блока выделения экстремума и блока ограничения подачи, подключенного одним входом к четвертому входу системы, соединены с выходом -системы, введены вторые сумматоры, подключенные к их выходам второй блок Выделения экстремума, вfдxoды которого соединены с другими входами первых и вторых элементов И датчик колебаний рабочего стола, подключенный входом к пятому входу системы и выходами к одним входам вторых сумматоров, соединенных другими входами с выходами соответствующих датчиков колебаний инструментов, коммутаторы, подключенные входами к выходам соответствующих первых cyMjviaTOpOB и вторым выходам соответствующих вторых элементов И, а выходами к второму входу реверсивного элемента и одному входу командного генератора, соединенного другим входом с третьим входом реверсивного элемента и выходом порогового элемента, четвертый и пятый элементы И и третьи блоки выделения экстремума, причем выходы первых сумматоров соединены через включенные параллельно третьи блоки выделения экстремума с первыми входами четвертого элемента И, подключенного выходом к другому входу блока ограничения подачи, а вторым входом через пятый элемент И к выходам задатчиков усилий резания.

При этом в процессе резания стабилизируется мощность (или ток) относительно наиболее загруженного привода главного движения регулированием подачи, а при возникновении автоколебаний изменяется число оборотов инструмента, который входит в контур доминирующей (определяющей возникновение автоколебаний) механической системы. Доминирующий контур определяется по наибольшей амплитуде колебаний инструмента относительно детали.

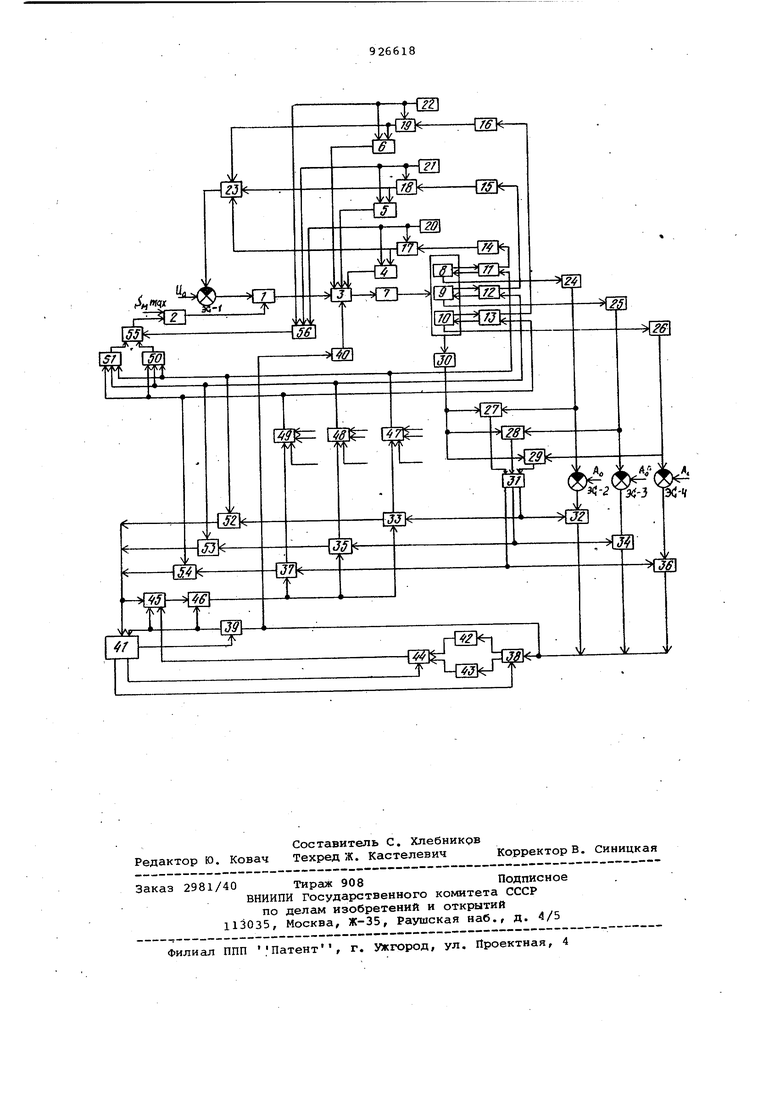

На чертеже приведена функциональная схема системы экстремального управления для станка с тремя бабками (инструментами).

Система содержит контур стабилизации, который состоит из последовательно соединенных: регулятора 1, второй вход которого соединен с выходом блока 2 ограничения подачи; ключа 3, дополнительные входы которого подсоединены к блокам 4-6 перегрузки стабилизируемого параметра по каждому инструменту; регулируемого привода 7 подачи; узла резания, который состоит из нескольких узлов резания (если обработка ведется

Q одновременно несколькими инструментами) и приводов 11-13 главного движения, первые входы и выходы которых соединены с соответствующими узлами 8-10 резания; датчиков 14-16

с силового параметра (усилий резан.ия) , входы которых соединены с вторыми выходами соответствующих приводов 11-13 главного движения; усилителей 17-19, вторые входы которых соединены с выходами задатчиков 20-22 ста- . билизируемого параметра (усилий резания), а выходы - с соответствующими блоками 4-6 перегрузки, вторые входы которых подсоединены к выходам задатчиков 20-22 величины стабилизируемого параметра, а выходы к дополнительным входам ключа 3; блока 23 выделения экстремума (максимального сигнала), входы которого соединены с выходами усилителей

0 17-19, а выход - с элементом ЭС-1 сравнения, на второй вход которого поступает постоянная величина напряжения, а его выход соединен с первым входом регулятора 1.

5 Система содержит также контур ограничения автоколебаний, КОТОЕЯЛЙ состоит из датчиков 24-26 колебаний инструментов, число которых равно количеству бабок (инструментов), вхоп ды которых соединены с соответствующими узлами 8-10 резания, а выходы - с элементами ЭС-2, ЭС-3 и ЭС-4 сравнения, на вторые входы которых поступают сигналы АО, пропорциональные допустимой амплитуде, и с первыми входами соответствующих вторых сумматор&в 27-29, на вторые входы которых поступает сигнал с датчика 30 колебаний стола. Выходы сумматоров 27-29 соединены с входами

0 второго блока 31 выделения экстремума (максимального сигнала), выходы которого соединены с соответствующими парами первых и вторых элементов И (ключей) 32 и 33, 34 и 35, 36 и 37.

5 На второй вход ключей 32, 34 и 36 поступают сигналы с соответствующих элементов ЭС-2, ЭС-3 и ЭС-4 сравнения, а их выходы соединены с переключателем 38, пороговым элементом 39 и блоком 40 перегрузки по амплитуде, выход которого соединен с дополнительным входом ключа 3. На второй вход переключателя 38 поступает сигнал-с командного генератора 41, а выходы переключателя 38 соединены с запоминающими элементами 42 и 43,выходы которых подсоединены к двум первым входам логического элемента 44 сравнения, третий вход которого соединен с командным генератором 41. Выход логического эле 1ента 44 сравнения подсоединен к первому входу реверсивного элемента 45, второй вход которого соединен с выходом порогового элемента 39, а выход - с первым входом третьего элемента И (ключа) 46, второй вход также соединен с выходом порогового элемента 39, на второй вход которого поступает сигнал с командного генератора 41. Сигнал после ключа 46 поступает на вторые входы ключей 33, 35 и 37, первые выходы которых соединены со входами соответствующих первых сумматоров 47-49, на дополнительные входы которых подаются сигналы,пропорциональные максимальному и минимальному ограничениям числа оборото и исходному числу оборотов. Выходы сумматоров 47-49 соединены с соответствующими входами приводов 11-13 главного движения, со входами треть блоков 50 и 51 выделения экстремума 50 (вьщеления минимгшьного и максимального сигналов) и с первыми входами коммутаторов (ключей) 52-54, вторые входы которых соединены с соответствующими вторыми выходами ключей 33, 35 и 37, а выходы - с третьим входом реверсивного элемент 45 и с первым входом командного генератора 41, на второй вход которого поступает сигнал с порогового элемента 39. Выходы блоков.50 и 51 соединены с первыми двумя входами четвертого элемента И (ключа) 55, на третий вход которого поступает сигнал с выхода пятого элемента И (реле) 56, входы которого соединены с выходами эадатчиков 20-22. Выход ключа 55 соединен с входом блока 2 ограничения подачи. . Система работает следующим образом. Задатчиками 20-22 устанавливаютс величины стабилизируемых параметров по каждому главному приводу 11-13. Фактические величины измеряются дат чиками 14-16. Блок 23 выделения мак симального сигнала выделяет наиболь ший из усиленных сигналов (после усилителей 17-19), поступающих с датчиков 14-16. В зависимости от знака разности,сигнала после блока 23 и постоянной установки UQ. регулятор 1 с помощью привода 7 увеличивает или уменьшает подачу и тем самым автоматически компенсирует отклонение стабилизируемого параметра наиболее загруженного привода от заданного значения. Если по каким либо причинам возникают перегрузки приводов 11-13 главного движения, то срабатывают блоки 4-6 перегрузки, которые размыкают ключ 3 и тем самым отключают подачу. Регулирование числа оборотов производится в зависимости от величины сигналов датчиков 24-26 колебаний инструментов, установленных на станке вблизи от узлов 8-10 резания. Регулирование начинается только в Том случае, если абсолютная величина колебаний хотя бы одного датчика 2426 Превышает допустимый уровень Ад. Регулируется число оборотов инструмента, имеющего наибольшую амплитуду колебаний относительно стола. Выделение наибольшей относительной амплитуды производится блоком 31 выделения максимального сигнала, на вход которого поступают сигналы, пропорциональные относительным колебаниям инструментов (относительные колебания получаются суммированием сигналов колебаний с датчиков 24-26 и с датчика 30 колебаний стола в сумматорах 27-29). Выделенный наибольший сигнал замыкает ключ 32 или 34, или 36 датчиков 24-26 колебаний инструмента, работаиощего в режиме автоколебаний, и ключ 33 или 35, или 37, осуществляющий подключение сумматоров 47 или 48, или 49 к главному приводу 11, 12 или 13 этого инструмента. Разность (А -AQ) через переключатель 38 поступает на один из запоминающих элементов 42 или 43. В течение периода,-кратного периоду вращения инструмента, определяется среднее значение этой разности, которое в элементе 44 сравнения сравнивается со средним значением в предыдущий момент. В зависимости от знака разности с помощью реверсивного элемента 45 в сумматор 47 или 48, или 49 подается положительное или отрицательное напряжение, пропорциональное шагу поиска. Сигнеш, пропорциональный шагу поиска, подается только- в том случае, если разность (А - AQ) превышает некоторую зону, нечувствительности, реализуемую пороговым элементом 39 и ключом 46. В сумматоре 47-49 шаг суммируется- с исходным числом оборотов (Пд), изменяя его таким образом, чтобы уровень - автоколебаний уменьшался. ДляСнижения потерь на поиск командный генератор 41 синхронизирован с частотой вращения инструмента, величина шага в режиме поиска поддерживается постоянной. Снижение потерь на рыскание достигается уменьшением величины шага и увеличением времени цикла поиска (уменьшением частоты командного генератора 41) при выходе в зону AQ. Выход в зону АО определяется по количеству срабатываний блока 39 в течение определенного времени,

Если в процессе резания условия, которые привели к повышению уровня колебаний, пропадут (например, будет пройден участок с повышенной глубиной резания), то измененное число оборотов апериодически , возвращается к нйходному.

Для предотвращения поломки инструмента подача ограничивается блоком 2, на входе.которого задается максимально допустимая минутная подача которая корректируется при изменении числа оборотов. Коррекция 8„ max зависит от вида одновременно работеиощих инструментов. Если все инстру менты одинаковые (все торцовые или концевые фрезы), то уставки стабилизируемого параметра одинаковы и выход реле 56 равен нулю. Ключ 55 буде в положении, при котором на вход б41ока 2 подсоединен блок 50 вьвделения минимального сигнала. Последний выделяет наименьшее число оборотов и поэтому выход блока 2 ограничивает подачу на уровне

с с rr, v rain

SM -

Если обработка ведется различными инструментами (например, торцовой и концевыми фрезами), то выходы задатчиков 20-22 неодинаковы и выход реле 56 отличен от нуля. Этот сигнал замыкает ключ 55 в положении, при ко- тором на вход блока 2 поступает сигнал с блока 51. Блок 51 выделяет наибольшее число оборотов, которое соответствует наименее прочному инструменту.

Если по каким либо причинам уровень колебаний превышает допустимый уровень в течение некоторого времени то сработает блок 40, который разомкнет ключ 3 и остановит процесс резания. .

Применение изобретения повышает производительность и виброустойчивость станков. По сравнению с известной системой, в которой уровень автоколебаний снижается регулированием подачи, предлагаемая система повышает производительность на 2035%.

Формула изобретения

Система экстремального управления металлорежущими станками, содержащая подключенные к первым входам системы датчики колебаний инструментов, соединенные выходами через соответствующие первые элементы И с первыми входами порогового и реверсивного элементов, командный генератор, подключенный выходом ко второму входу порогового элемента, вторые элементы И, одни входы которых со динены через третий элемент И с выходами порогового и реверсивного элементов, а первые выходы - с одними входами соответствующих первых сумматоров, подключенных другими входами к вторым входам системы, первый блоквыделения экстремума, входы которого соединены с выходами задатчиков и датчиков усилий резания, подключенных к третьим входам системы, а выходы первого блока выделения экстремума и блока ограничений подачи , подключенного одним входом к четвертому входу системы, соединены с выходом системы, отличающаяся тем, что, с целью повышения точности и быстродействия, в нее введены вторые сумматоры, подключенные к их выходам второй блок высцеления экстремума, выходы которого соединены с другими входами первых и вторых элементов И, датчик колебаНИИ рабочего стола, подключенный входом к пятому входу бистемы и выходами к одним входам вторых сумматоров, соединенных другими входами с выкодс1ми соответствующих датчиков колебаний инструментов, коммутаторы, подключенные входами к выходам соответствующих первых сумматоров и вторлм выходам соответствующих вторых элементов И, а выходами к второму входу реверсивного элемента и одному входу командного генератора, соединенного другим входом с третьим входом реверсивного элемента и выходом порогового элемента, четвертый и пятый элементы И и третьи блоки вьщеления экстремума, причем выходы первых cyNMaTopoB соединены через включенные параллельно третьи блоки выделения экстремума с первыми входами четвертого элемента И, подключенного, выходом к другому входу блока ограничения подачи, а BTOpi vf входом через пятый элемент И к выходам задатчиков усилий резания.

Источники информации, принятые во внимание при экспертизе

1 Труды семинара Автоматическое управление и оптимизация технологических процессов .- Л., 24-26 ноября 1975, с. 7V.

2. Бонч-Бруевич A.M. Бесконтактные элементы самонастраивакяцихся систем. М., Машиностроение, 1968 с. 15, рис. 8 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Адаптивная система управления фрезерным станком | 1982 |

|

SU1041990A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Система экстремального регулирования уровня вибраций на металлорежущем станке | 1982 |

|

SU1013909A1 |

| Система адаптивного управления | 1983 |

|

SU1133583A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА ЗАТУПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025253C1 |

| Устройство для адаптивного управления станком | 1977 |

|

SU684513A1 |

| Система адаптивного управления металлорежущим станком | 1981 |

|

SU996997A1 |

| Способ ограничения вибраций на металлорежущем станке и устройство для его осуществления | 1985 |

|

SU1278815A1 |

| Система адаптивного управления металлорежущим станком | 1980 |

|

SU1001013A1 |

Авторы

Даты

1982-05-07—Публикация

1979-08-16—Подача