Изобретение относится к автоматизации обработки на металлор1жущих , станках, в частности к системам адаптивного управления уровнем вибраций и загрузки главного привода.

Известна система адаптивного управления с ограничением уровня вибраций путем регулирования подачи, содержащая контур ,стабилизации мощности резания и контур гашения уровня вибраций, состоящий из последовательного включения датчика колебаний, усилителя, полосовых фильтров, детекторов, первого блока сравнения, второго блока сравнения, подклнзченного к выходу задатчика допустимой амплитуды колебаний, релейного звена, подключенного к входу первого формирователя импульсов и к третьему akoДУ элемента сравнения контура стабилизации мощности, а также реверсивный счетчик, прямые выходы которого подключены через цифро-аналоговый пре- , образователь к четвертои входу элемента сравнения контура стабилизации мощности, инверсные выходы - через элемент И-НК и элемент времени к входу йторого формирователя импуль- сов, а суммирующий и вычитающий входы подключены соответственно к выходам первого и второго формирователей и через злеменч: ИЛИ - к дополнительному входу элемента времени f1.

Недостатксйм этого устройства является Некоторое снижение производительности из-за уменьшения величины подачи при гашении вибраций.

Наиболее близкой к изобретению является система адаптивного управ10ления металлорежущим станком, содержащая последовательно соединенные первый блок гашения вибраций и блок стабилизации мощности резания, подключенный вторым и третьим входом

15 соответственно к первому и второму выходам второго блока гaшeния1 вибраций , первым и вторым выходом - к объек.ту управления, а четвертым входом к первому выходу объекта управления,

20 второй выход которого подключен к первому входу первого блока гашения вибраций . ,

Однако известная система характеризуется ограниченными возможнос25тями автоматического уменьшения уровня вибраций изменением скорости резания, так как скорость резания может изменяться только в некотором диапазоне, ограниченном минимальной

30 и максимальной скоростями .

допустимыми из условия обеспечения требуемой стойкости инструмента. По этой причине могут возникать режимы когда скорость резания достигает уровня ограничения по максимуму или минимуму, а вибрации еще не уменьшились до допустимого уровня, в этих случаях автоматическое гашение вибраций станка не обеспечивается, станок отключается, чем несколько снижается производительность обработки.

Цель изобретения - повышение быстродействия и устранение вибраций.

Цель достигается тем, что система содержит первый компаратор, первый ключ и последовательно соединенные задатчик ограничений скорости резания, второй компаратор, элемент И, формирователь импульсов, триггер и второй ключ, подключенный выходом к входу второго блока гашения вибраций, а вторым входом - к второму выходу первого, блока гашения вибраций и второму входу-перврх-о ключа, второй вход которого соединен с вторьм выходом ТЕ иггера, а выход - с вторым входом первого блока гашения вибраций, подключенного третьим входом к первому выходу задатчика ограниченной скорости резания, а четвертым входом - к второму- выходу задатчика ограничений скорости резания и к первому входу первое.:) компаратора, выход которого подкл.чен к второму входу элемента И, а второй вход к второму входу компаратора и третьему выходу блока стабилизации мощности резания, третий выход второго блока гашения вибраций подключен к второму входу формировaXGJVi импульсов.

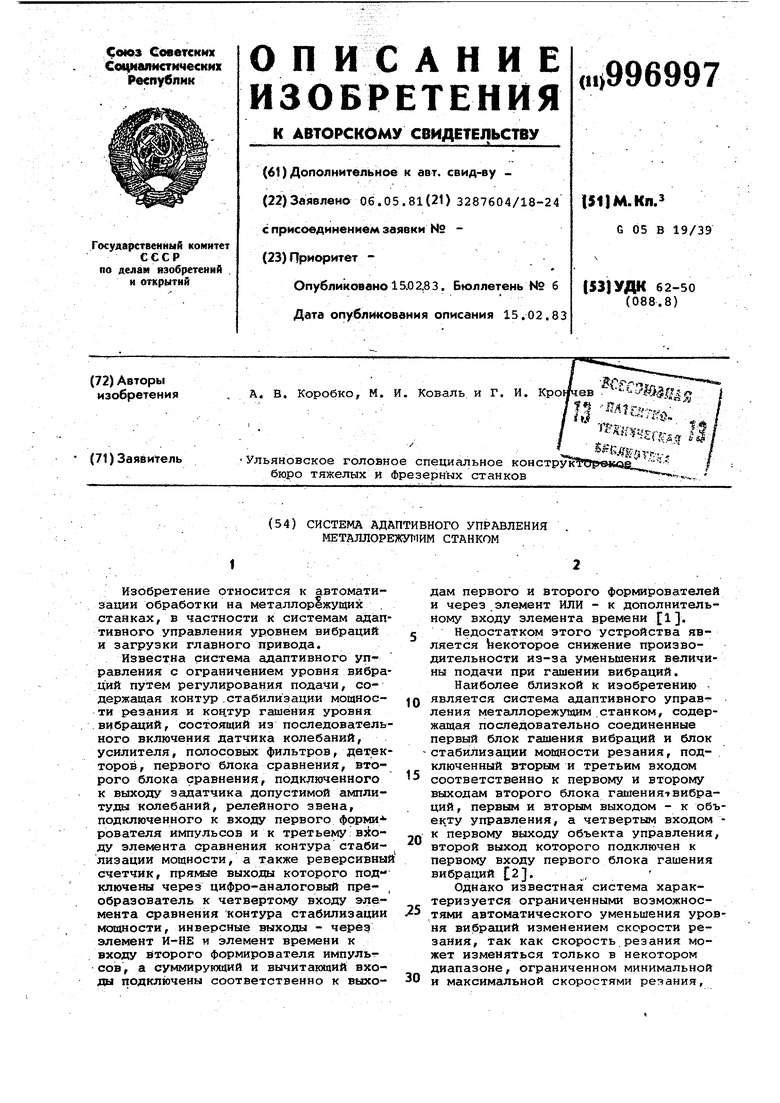

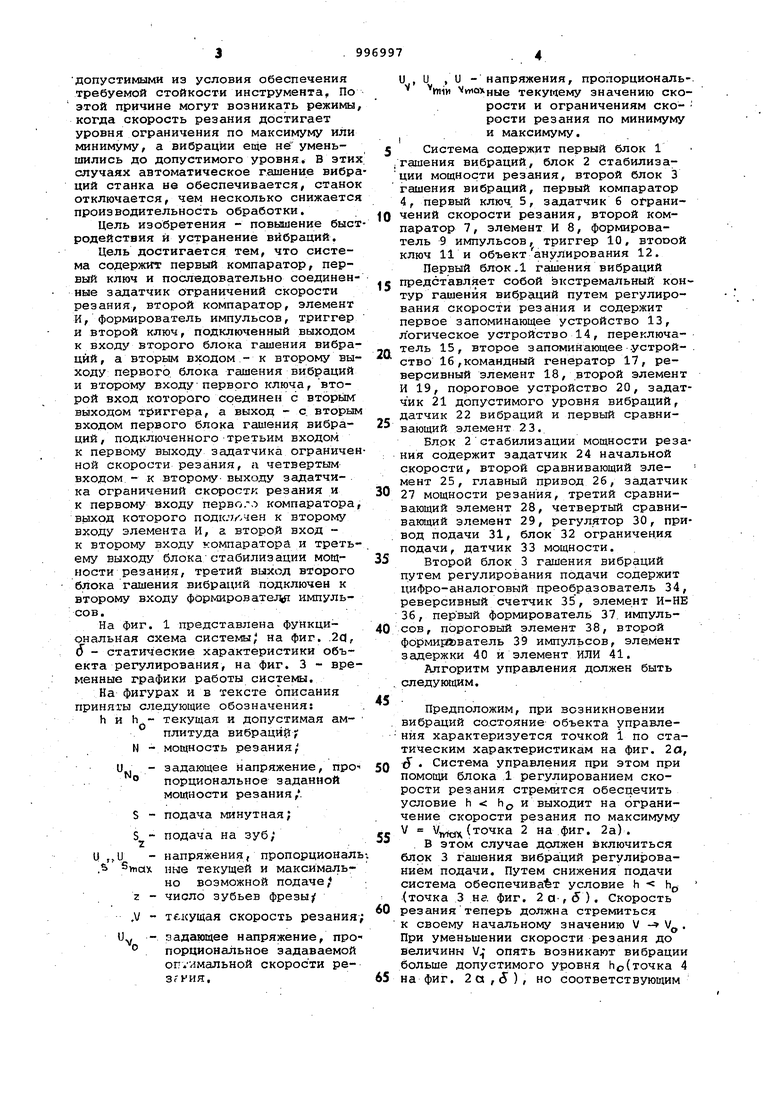

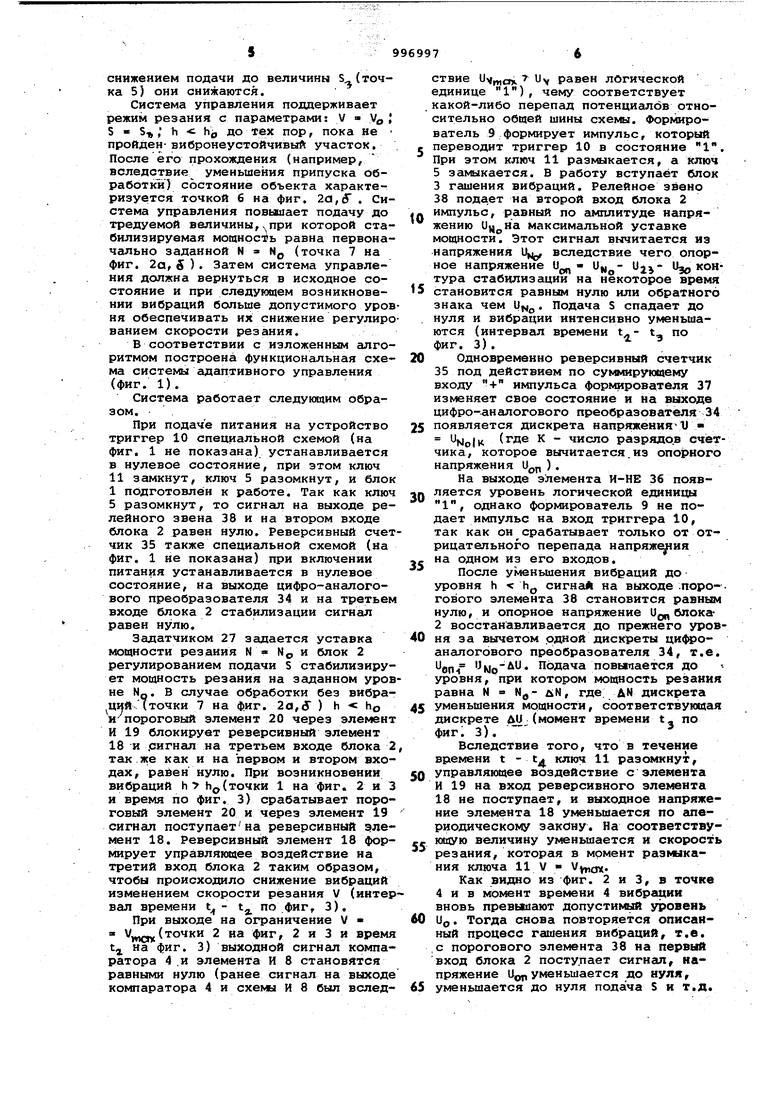

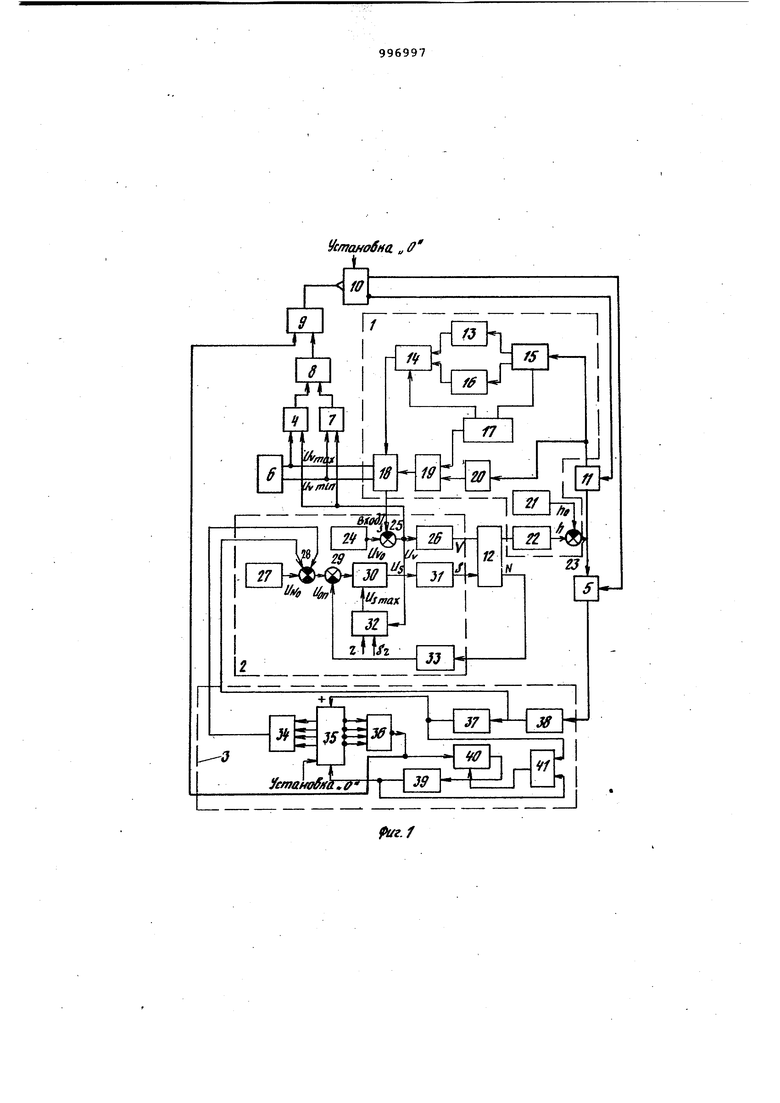

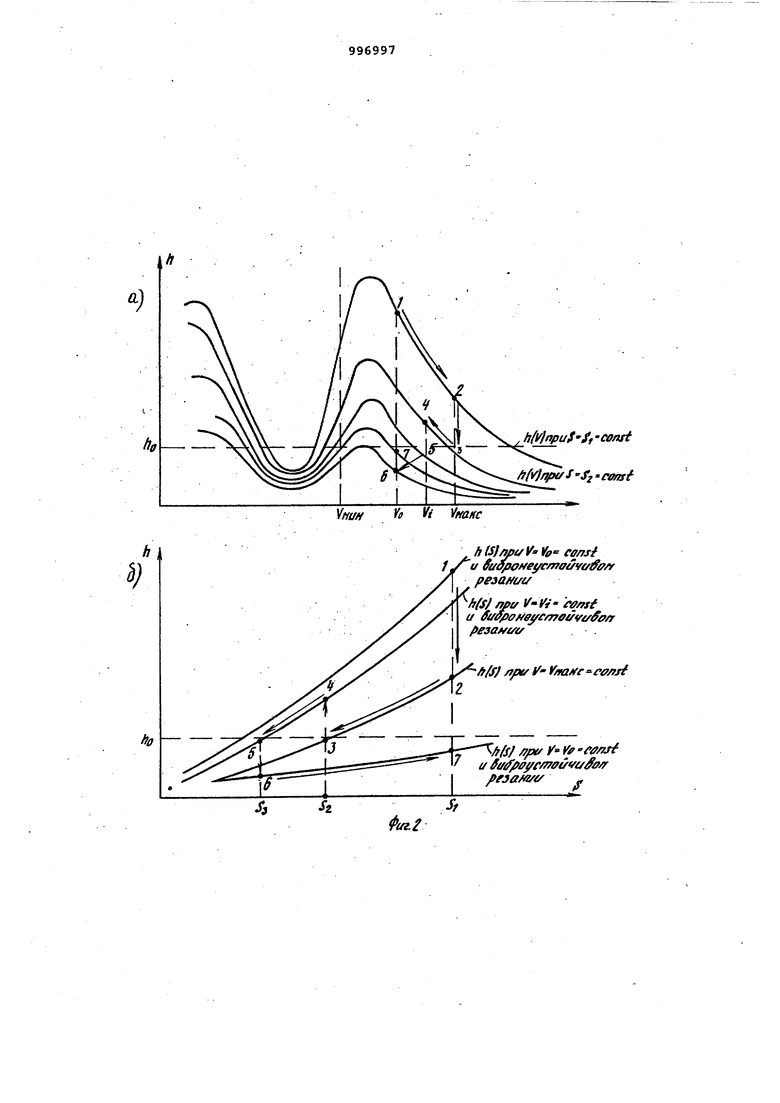

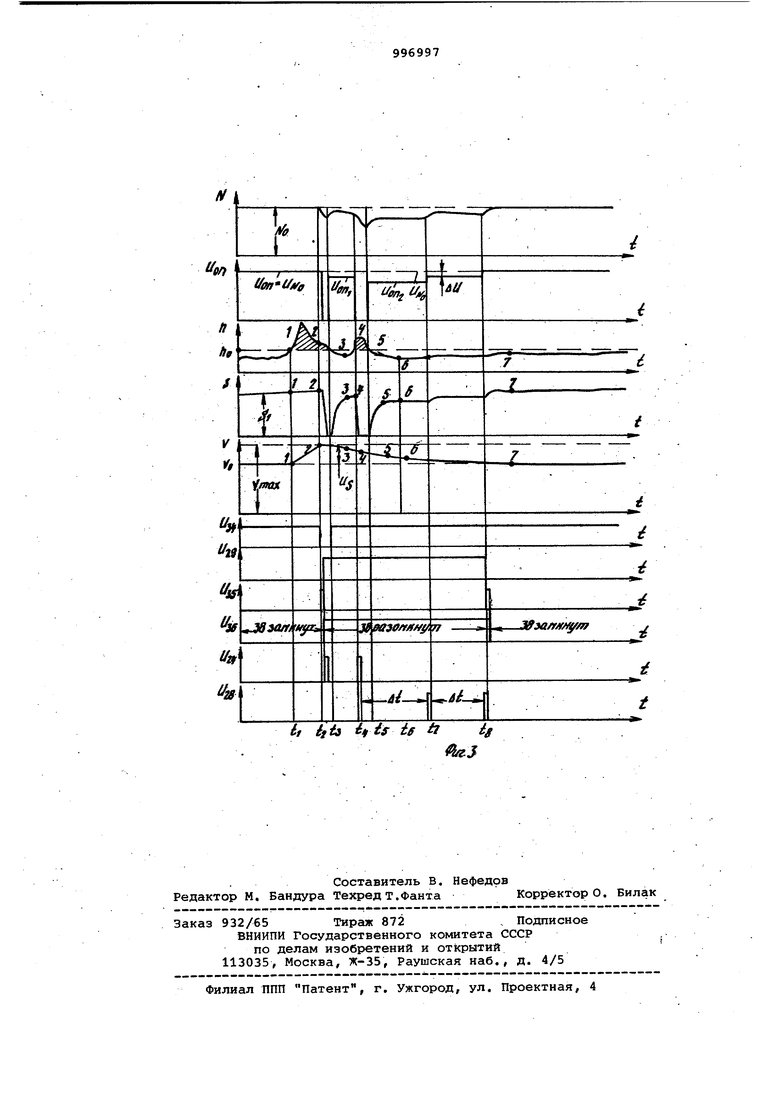

На фиг. 1 представлена функциональная схема системы, на фиг. .20, О - статические характеристики объекта регулирования, на фиг. 3 - временные графики работы системы.

На фигурах ив тексте описания приняты следующие обозначения:

h и h - текущая и допустимая амплитуда вибраций N - мощность резания;

и - задающее напряжение, про. порциональное заданной мощности резания/.

S - подача минутная; S - подача на зуб;

U ,,и - напряжения, пропорциональ Syndu ные текущей и максимально возможной подаче/ Z - число зубьев фрезы

,V - текущая скорость резания

Uy - задающее напряжение, прО порциональное задаваемой

оп/имальной скорости .

и , и , и - напряжения, пропорциональ I7iin Этапные текущему значению скорости и ограничениям скорости резания по минимуму и максимуму.

5 Система содержит первый блок 1 .гашения вибраций, блок 2 стабилизации мощности резания, второй блок 3 гашения вибраций, первый компаратор 4, первый ключ 5, задатчик 6 ограни0 чений скорости резания, второй компаратор 7, элемент И 8, формирователь 9 импульсов, триггер 10, втооой ключ 11 и объектанулирования 12. Первый блок .1 гашения вибраций е представляет собой экстремальный кон тур гашения вибраций путем регулирования скорости резания и содержит первое запоминающее устройство 13, логическое устройство 14, переключап тель 15, второе запоминающее устройство 16,командный генератор 17, реверсивный элемент 18, второй элемент И 19, пороговое устройство 20, задатчик 21 допустимого уровня вибраций, датчик 22 вибраций и первый сравнивающий элемент 23.

Блок 2 стабилизации мощности реза: ния содержит задатчик 24 начальной скорости, второй сравнивающий элемент 25, главный привод 26, задатчик 0 27 мощности резания, третий сравнивающий элемент 28, четвертый сравнивающий элемент 29, регулятор 30, привод подачи 31, блок 32 ограничения подачи, датчик 33 мощности. 5 Второй блок 3 гашения вибраций путем регулирования подачи содержит цифро-аналоговый преобразователь 34, реверсивный счетчик 35, элемент И-НЕ 36, первый формирователь 37. импуль0 сов, пороговый элемент 38, второй формирователь 39 импульсов, элемент задержки 40 и элемент ИЛИ 41.

Алгоритм управления должен быть . следующим.

Предположим, при возникновении . вибраций со.стояние объекта управленйя характеризуется точкой 1 по статическим характеристикам на фиг. 2а,

Q . Система управления при этом при помощи блока 1 регулированием скорости резания стремится обеспечить условие h HO и выходит на ограничение скорости резания по максимуму V V,yfa {точка 2 на фиг. 2а) .

. В этом случае должен включиться блок 3 гашения вибраций регулированием подачи. Путем снижения подачи система обеспечивает условие h hp (точка 3 не. фиг. 2 а, 6}. Скорость

0 резания теперь должна стремиться

к своему начальному значению V - v . При уменьшении скорости резания до величины опять возникают вибрации больше допустимого уровня hc(точка 4

5 на фиг. 2 а ,5 ) , но соответствующим

снижением подачи до величины S (точка 5} они снижаются.

Система управления поддерживает режим резания с параметрами: V VQ { S « S ; h hg до тех пор, пока не пройден-вибронеустойчивыА участок. После его прохождения (например, вследс гвие уменьшения припуска обработки) состояние объекта характеризуется точкой б на фиг. 2a,f . Система управления повьшает подачу до тредуемой величины,при которой стабилизируемая мощность равна первоначально заданной N N (точка 7 на фиг. 2а,S ). Затем система управления должна вернуться в исходное состояние и при следующем возникновении вибраций больше допустимого уровня обеспечивать их снижение регулированием скорости резания.

В соответствии с изложенным алгоритмом построена функциональная схема системы адаптивного управления (фиг. 1).

Система работает следукицим образом.

При подаче питания на устройство триггер 10 специальной схемой (на фиг. 1 не показана) устанавливается в нулевое состояние, при этом ключ 11 замкнут, ключ 5 разомкнут, и блок 1 подготовлен к работе. Так как ключ 5 разомкнут, то сигнал на выходе релейного звена 38 и на втором входе блока 2 равен нулю. Реверсивный счетчик 35 также специальной схемой (на фиг. 1 не показана) при включении питания устанавливается в нулевое состояние, на выходе цифро-аналогового преобразователя 34 и на третьем входе блока 2 стабилизации сигнал равен нулю.

Задатчиком 27 задается уставка мощности резания N « N, и блок 2 регулированием подачи S стабилизирует мощность резания на заданном уровне NO. В случае обработки без вибра ций(точки 7 на фиг. 2а,«5 ) h KQ И пороговый элемеит 20 через элемент И 19 блокирует реверсивный элемент 18 и .сигнал на третьем входе блока 2 так же как и на первом и втором входах, равен нулю. При возникновении вибраций h HO (точки 1 на фиг. 2 и 3 и время по фиг. 3) срабатывает пороговый элемент 20 и через элемент 19 сигнал поступаетна реверсивный элемент 18. Реверсивный элемент 18 формирует управляющее воздействие на третий вход блока 2 таким образом, чтобы происходило снижение вибраций изменением скорости резания V (интервал времени t - tj по фиг, 3).

При выходе на ограничение V а V,,,((точки 2 на фиг, 2 и 3 и время t на фиг. 3) выходной сигнал компаратора 4 .и элемента И 8 становится равными нулю (ранее сигнал на выходе компаратора 4 и скеыа И В был вследствие Ui( равен логической единице 1) , чему соответствует какой-либо перепад потенциалов относительно общей шины схемы. Формирователь 9 формирует импульс, который переводит триггер 10 в состояние 1. При этом ключ 11 размыкается, а ключ 5 закыкается. В работу вступает блок

3гашения вибраций. Релейное звено 38 подает на второй вход блока 2 импульс, равный по г1мплитуде напряжению ОцрНа максимальной уставке мощности. Этот сигнал вычитается из напряжения 1 вследствие чего опорное напряжение U - io a Ujp контура стабилизации на некоторое время

5 становится равным нулю или обратного знака чем . Подача S спадает до нуля и вибрации интенсивно уменьшаются (интервал времени t- - t по фиг. 3).

0

Одновременно реверсивный счетчик 35 под действием по суммирующему входу + импульса форкшрователя 37 изменяет свое состояние и На выходе цифро-аналогового преобразователя 34 появляется дискрета напряжения TJ

5 и,др|ц (где К - число разрядов счётчика, которое вычитается.из опорного напряжения 1, ) .

На выходе элемента И-НЕ 36 появляется уровень логической единицы

0 1, однако формирователь 9 не подает импульс на вход триггера 10, так как он срабатывает только от отрицательного перепада напряжения на одном из его входов.

5

После уменьшения вибраций до уровня h hjj сигнал на выходе .поро-. гового элемента 38 становится равным нулю, и опорное напряжение Ug блока2 восстанавливается до прежнего уров0ня за вычетом одной диск1 еты ци оаналогового преобразователя 34, т.е. Ugf, Uup-ди. Подача повычается до уровня, при котором мощность резания равна N лМ, где; AN дискрета уменьшения мощности, соответствующая

5 дискрете ду (момент времени t, по фиг. 3).

Вследствие того, что в течение времени t - д разомкнут, управляющее воздействие с элемента

0 И 19 на вход реверсивного элемента 18 не поступает, и выходное напряжение элемента 18 уменынается по гшериодическому закону. На соответствукнаую величину уменьшается и скорость

5 резания, которая в момент размыкания ключа 11 V Vynox.

Как видщо из фиг. 2 и 3, в точке

4и в момент времени 4 вибрации вновь превыпают допустимый уровень

0 UQ. Тогда снова повторяется описанный процесс гашения вибраций, т.е.

,с порогового элемента 38 на первый вход блока 2 поступает сигнал напряжение UOPуменьшается до нуля,

5 уменьшается до нуля подача S и т.д.

После каждого изменения состояния реверсивного счетчика 35 элемент задержки 40 начинает отсчет выдержк1 времени Д1 с нулевыми начальными условиями. Установка начальных условий в элементе задержки времени 40 -производится при каждом срабатывании формирователей 37 и 39 через схему ИЛИ 41. При достижении выдержки времени д1 формирователь 39 импульсов подает на вычитающий вход - реверсивного счетчика 35 импульс (момент времени t-j , в результате чего на-величину ди снижается выходное напряжение циЛро-аналогового преобразователя 34,) восстанавливается опорное напряжёьше UQP , повьмается подача S и мощность

Nr

резания N

С момента времени t по фиг, 3 (точка 6 по фиг. 2 и 3) причина возбуждения сильных вибраций при резании исчезает., и далее обработка идет с уставкой UQH увеличенной подачей, но h h. Так как на вход элемента задержки 40 поступает управляющий сигнал от элемента И-НЕ 36 то элемент 40 начинает отсчет выдерж ки времени At. В момент времени tg (см. фиг. 3) формирователь 39 импульсов своим импульсом-перебрасывает реверсивный счетчик 35 в исходное нулевое состояние, при этом элемент И-НЕ .46 отрицательным перепадом напряжения через формирователь 9 перебрасывает триггер 10 в исходное нулевое состояние, ключ 11 замьзкается, ключ 5 размыкается и система подготовлена к следующему прохождению . участка с виброне стойчивым резанием (точка 7 по фиг. 2 и 3).

Аналогично рассмотренному происходит работа при выходе на ограничение по скорости резания V, (левый скло характеристик на фиг. 2а).

Экономическая эффективность изоб.ретения заключается в,исключении недопустимых режимов работы-с вибрациями .больше допустимого уровня и, тем самым, в повышении надежности работы станка и инструмента, а также в повышении производительности обработки .

Формула изобретения

Система-адаптивного управления металлорежущим станком, содержащая последовательно соединенные первый блок гашения вибраций и блок стабилизации мощности резания,, подключенный вторым и третьим входом соответственно к первому и BTOpoiviy выходам второго блока гашения вибраций, первым и вторым выходом - к объекту управления, а четвертым входом к первому выходу объекта управления второй выход которого подключен к первому входу первого блока гашения вибраций, отличающаяся тем, что,,с целью повышения быстродействия и устранения вибраций, она содержит первый компаратор, первый ключ и последовательно соединенные задатчик ограничений скорости резания, второй компаратор, элемент И,, формирователь импульсов, триггер и второй ключ, подключенный выходом к входу второго блока гашения вибраций, .а вторым входом -.к второму выходу первого блока гашения вибраций и второму входупервого ключа, второй вход которого соединен с вторым выходом триггера, а выход - с вторым входом первогоблока гашения вибрап,ий, подключенного третьим входом к первому выходу- задатчика ограничений скорости резания, а четвертым входом - к второму выходу задатчика ограничений скорости резания и к первому входу первого компаратора, выход которого подключен к втopo Iy входу элемента. И, а второй вход к второму входу компаратора и третьему выходу блока стабилизации мощности резания, третий выход второго бло ка гашения вибраций подключен к второму оду формирователя импульсов.

Источники информации, принятые во внимание при экспертизе : 1. Авторское свидетельство СССР №-684513, кл. G 05 В 19/38, 1977.

2. Авторское свидетельство СССР № 815715, кл. G 05 В 19/38, 1979 (прототип).

Устанобна. „ ff

dJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ограничения вибраций на металлорежущем станке и устройство для его осуществления | 1985 |

|

SU1278815A1 |

| Система адаптивного управления | 1983 |

|

SU1133583A1 |

| Устройство для адаптивного управления станком | 1977 |

|

SU684513A1 |

| Устройство для адаптивного управления станком | 1982 |

|

SU1083161A1 |

| Устройство для адаптивного управ-лЕНия CTAHKOM | 1979 |

|

SU834673A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Система экстремального регулирования уровня вибраций на металлорежущем станке | 1982 |

|

SU1013909A1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Устройство оптимизации спускоподъемных операций в бурении | 1985 |

|

SU1388550A1 |

Но

St

Фиг.г

li //И is ig

4eJ

Авторы

Даты

1983-02-15—Публикация

1981-05-06—Подача