Изобретение относится к автоматическому управлению и предназначено для повышения производительности и виброустойчивости металлорежущих стан ков. Известно устройство адаптивного уп равления, ограничивающее уровень колебаний станка, содержащее датчик колебаний, усилители, полосовые филь тры, задатчик допустимой амплитуды колебаний, исполнительный орган 1. Устройство снижает подачу при возрастании уровня колебаний выше допустимого и увеличивает ее при спадании интенсивности колебаний. Наиболее близким к предлагаемому является устройство, в котором с целью повышения производительности ста билизируется мощность двигателя привода главного движения, а снижение уровня колебаний достигается изменением величины уставки мощности и последущим изменением подачи. Контур стабилизации мощности содержит после довательно соединенные: задатчик мощности, элемент сравнения (ЭС-1), регулятор, регулируемый привод подачи, объект управления, привод главного движения, датчик мощности, выход которого соединен с вторым входом ЭС-1, Контур ограничения колебаний содержит датчик колебаний, полосовые фильтры, элемент сравнения ЭС-2, задатчик допустимой амплитуды колебаний . Недостаток аналога и прототипа потеря производительности из-за неизкюнности уставки амплитуды ограничения вибраций при вариациях условий резания. Процесс развития автоколебаний может быть разделен на два этапа: вначале амплитуда автоколебаний нарастает сравнительно медленно, затем, после быстрого роста, стабилизируется на конечном уровне. Переход от первого этапа к второму - граница устойчивости, которая характеризуется малыми значениями

лмплитуды колебаний (допустиь-ь1е колсог ;-1-1я Л/,), Это не установиBi.ieer.H азтокояеСанис ; а у ст(,йч1- ноо состояние, при котором нет слмов;)збу кдения зо состояние характеризуется перBLiM paBsi-iCTfjOM энергий возбужде1ия и п л., с е и R а н и я ) ,

iia втором этапе энергия возбуждения поевышает энергию оассеиаания Происходит быстрь й рост амплитуды колебаиий. При какой-то амплитуде наступает новое равенстЕэо энергий. Этой амплитуде соответствуют установи вшиеел азтоколебания

В реальных экспериментах фиксируются и исследуются установившиеся автоколебания. А в устройствах адап ивного управления регулирование начинается при приближении к границе У1;тойчивости А, Как уже говорилось, эта граница определяется первым равенством энергии возбуждения и энергии рассеивания- Это равенство в зависимости от условий резания наступает при различнь1х знамениях амплитуды колебаний.

Цель изобретения - повышение про/i3водительности о()работки на станках, оснащенных системами адаптивного управления, которые по-вышают аиброустойч V3OCT ь регулированием подачи,,

Поставленная 11,ель достигается тем 4TCJ в систему адап -вного управления металлорежущим станком, содержащую задатчик допустимой амплитуды вибраций и последовательно соединенные датчик амплитуды вибраций, первый элемент сравнения, задатчик мощности, второй элемент сравнения, регулятор подачи и привод подачи, причем второй вход второго элемента сравнения соединен с выходом датчика мощног-и главного привода станка, введены блок коррекции и блок вычисления допустимого изменения амплитуды вибраций, первый вход которо1 о подключен к выходу привода подами, второй вход - к выходу датчика амплитуды вибраций, а выход - к первому входу блока коррекции, подключенного вторым входом к выходу задатчика допустимой амплитуды вибраций, а выходом - к второму входу первого элемента сравнения„

Принцип работы устройства заключается в том, что установка амплитуды ограничения корректируется в зависимости от условий резания, что позволяет поддерживать подачу на максимально-допустимом уровне и тем самым снижать время резания. Корректировка уставки производится по изменению интенсивности нарастания уровня колебаний от подачи. Интенсивность определяется в блоке вычисления допустимой амплитуды„

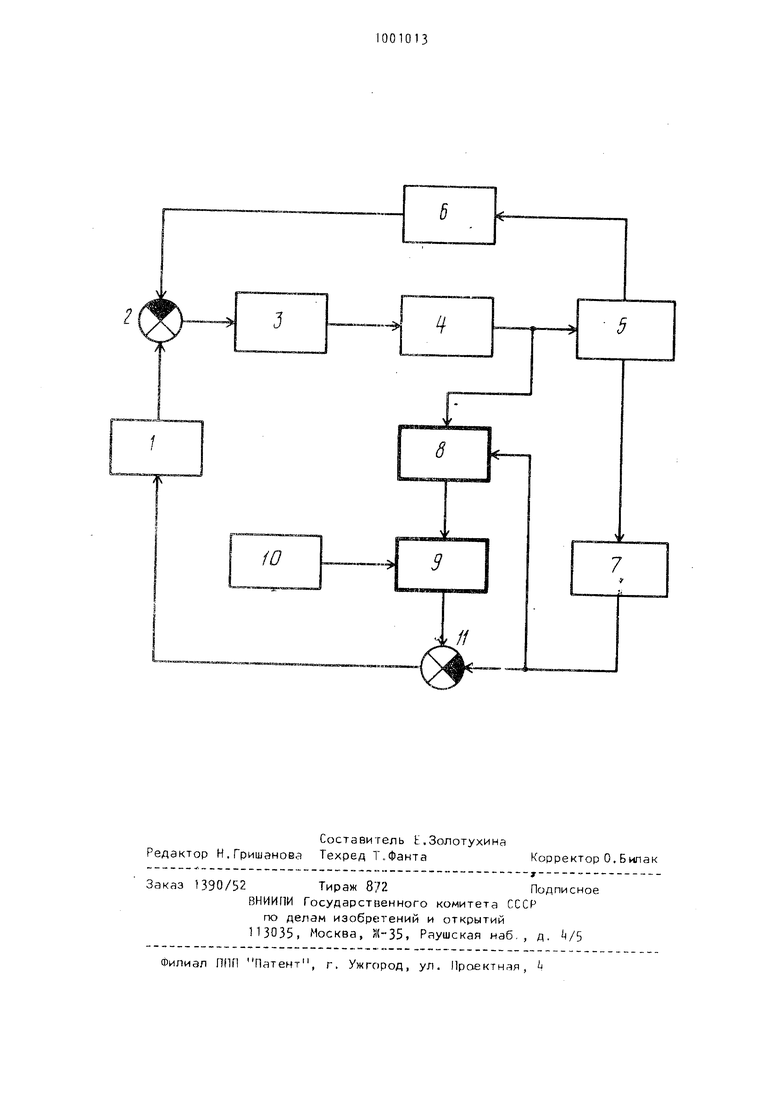

На чертеже приведена функциональная схема системы.

Система состоит из контура стабилизации, который включает последовательно соединенные задатчик 1 мощности, второй элемент 2 сравнения, регулятор 3 .подачи, привод 4 подачи, объект, 5 управления {процесс резания и несущая система), датчик 6 мощности главного привода станка 5, выход которого соединен с вторым входом элемента 2, и контура ограничения вибраций, состоящего из датчика 7 амплитуды вибраций, вход которого соединен с вторым выходом объекта 5, блока 8 вычисления изменения допустимой амплитуды, первый вход которого соединен с выходом привода , а второй вход - с выходом датчика 7 амплитуды вибраций блока 9 коррекции, первый вход которого соединен с выходом блока 8, задатчика Ш допустимой амплитуды вибраций, выход которого соединен с вторым входом блока 9 и первого элемента 11 сравнения , первый вход которого соединен с выходом блока 9, второй - с выходом датчика 7, а выход с входом задатчика 1 .

Система работает следующим образом.

Задатчиком 1 устанавливается величина стабилизируемой мощности. Ее фактическое значение измеряется датчиком 6, В зависимости от знака разности после элементе 2 регулятор 3 увеличивает или уменьшает подачу, компенсируя отклонение мощности от заданного значения о Вибрации измеряются датчиком 1, Из общего спектра выделяются вибрации на частотах автоколебаний, которые сравниваются в элементе 11 с допустимой амплитудой, поступающей из блока 9« При превышении до пустимого уровня снижается уставка мощности {и соответственно подача) до величины, при которой (где А - фактический уровень вибраций), После прохождения участка с интенсивными колебаниями уставка мощности повышается до первоначального значения .

Исходная уставка допустимой амплитуды вибраций предварительно рассчитывается до наименее аиброустойчивых условий резания. Этим условиям соответствует максимальная интенсивность нарастания вибраций от подачи (tgtf ) других ус м ловий резания интенсивность нарастания меньше. Минимальная уставка зада ется блоком К), Фактическая уставка допустимой амплитуды (А) изменяется обратно пропорционально интенсивности нарастания вибраций от подачи. Интенсивность нарастания (тангенс угла наклона зависимости А-$щ) определяется в блоке 8, на входы которого поступают подача 5д| и фактическая амплитуда колебаний А. Выход блока 8 пропорционален тангенсу угла наклона (tgol) зависимости A-SM для конкретных условий резания. Этот сигнал сравнивается в блоке 9 с сигналом, пропорциональным разност суммируется с Чем меньше интен сивность нарастания (выше виброустойчивость) , тем меньше tgocn больше разность tg j gn-tget, и больше уставка AQ, И наоборот чем менее виб роустойчив режим резания, тем ниже уставка Ад. Изменение условий резания (например, числа оборотов, положения узлов и др,) приводит к изменению интенсивности нарастания вибраций от подач11 и соответственно изменяется уставка А, что дает возможность резать с максимально-допустимой (по виброустойчивости) подачей в каждый момент времени. Применение изобретения повышает производительность обработки при адаптивном управлении за счет выбора оптимального ограничения по вибрациям при изменяющихся условиях ре-, зания, Время резания участка с интенсивными вибрациями снижается в 23 раза. Формула изобретения Система адаптивного управления металлорежущим станком, содержащая задатчик допустимой амплитуды вибраций и последовательно соединенные датчик амплитуды вибраций, первый элемент сравнения, задатчик мощности, второй элемент сравнения, регулятор подачи, привод подачи, причем второй вход второго элемента -равнения соединен с выходом датчика мощности главного привода станка, о т л и ч а ющ ая ся тем, что, с целью повышения . виброустойчивости системы, в нее введены блок коррекции и блок вычисления допустимого изменения амплитуды вибраций, первый вход которого подключен к выходу привода подачи, второй вход - к выходу датчика амплитуды вибраций, а выход - к первому входу блока коррекции, подключенного вто(Ялм входом к выходу задатчика допустимой амплитудывибраций, а выходом - к второму входу первого элемента сравнения. Источники информации, принятые во внимание при экспертизе 1.Автоматические линии и металлорежущие станки. - Экспресс-информация, 197,№ 2i, с, 10-13.. 2,Автоматическое управление и оптимизация технологических процессов. , Сборник докладов семинара Л., 1975, с. 77 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного управления | 1985 |

|

SU1343390A1 |

| Устройство для адаптивного управ-лЕНия CTAHKOM | 1979 |

|

SU834673A1 |

| Устройство для адаптивного управления станком | 1977 |

|

SU684513A1 |

| Система адаптивного управления | 1983 |

|

SU1133583A1 |

| Система экстремального управления металлорежущими станками | 1979 |

|

SU926618A1 |

| Система адаптивного управления металлорежущим станком | 1985 |

|

SU1303996A2 |

| Устройство для адаптивного управления станком | 1982 |

|

SU1083161A1 |

| Адаптивная система управления фрезерным станком | 1982 |

|

SU1041990A1 |

| Система адаптивного управления металлорежущим станком | 1981 |

|

SU996997A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

Авторы

Даты

1983-02-28—Публикация

1980-01-04—Подача