1

Изобретение относится к области трубопрокатного производства и касается усовершенствования устройства для формовки спиральношовных труб.

Изобретение наиболее эффективно может быть использовано при производстве сварных труб, формуемых из металлической полосы, когда встречаются трудности по исключению влияния серповидности формуемой полосы на качество готовых труб.

Известно устройство валкового типа для формовки спиральных труб, содержаш,ее направляюшие ролики и валки наружные и внутренние, образующие шелевой калибр. В формующем устройстве валкового типа формовку трубы любого диаметра осуществляют посредством изменения положения наружных валков. В таких устройствах усилие формовки незначительное.

Недостатком такого устройства является то, что при наличии серповидности формуемой полости неизбежно изменение зазора между кромками сформованной полосы, что приведет к браку при сварке, особенно токами высокой частоты.

Наиболее близким по технической сущности является устройство, содержащее направляющие ролики и косорасположенные между собой наружный и внутренний приводные формовочные валки, бочка каждого из которых выполнена в виде пары последовательно расположенных по ходу формовки трубы обечаек, связанных приводным эксцентриковым механизмом.

Изменение серповидности в этом устройстве компенсируется смещением одной обечайки бочки валка относительно другой его обечайки эксцентриковым механизмом, получающим сигнал от датчика в виде измерителя диаметра трубы.

Недостаток известной конструкции устройства для формовки спиральношовных

труб заключается в том, что обечайки бочки на каждом валке в течение каждого оборота вращаются с переменной разностью частот. В результате обуславливается преждевременный выход из строя элементов устройства, снижается его надежность в работе из-за нарущения стабильности сварочного давления между сходящимися кромками формуемой трубы.

Целью настоящего изобретения является повышение надежности работы устройстEja путем обеспечения постоянной разности частот вращения обечаек.

Цель достигается тем, что смежные торцы обечаек каждого из валков выполнены в виде соответствующих один другому внещнего и внутреннего зубчатых венцов, установленных в зацеплении, а эксцентриковый меха1 изм выполнен с эксцентриситетом, равным полуразности диаметров делительных окружностей зубчатых венцов.

Такое техническое рещение позволяет регулировать смещение обечаек бочки на каждом валке с постоянным передаточным отношением скоростей их вращения. При этом окружная скорость на первой (по ходу формовки) обечайке больще чем на второй, как на наружном, так и на внутреннем валках. Поскольку свариваемые кромки спиральношовной трубы сходятся в зоне расположения соседних торцов обечаек, то за счет постоянной разности частот вращения обечаек обеспечивается стабильность осадочного давления в зоне схождения кромок. Первые обечайки (но ходу фор.мовки) за счет повышенной окружной скорости, кроме функции формовки, работают по отношению к вторым обечайкам как тянущие, а вторые-как тормозящие. В результате повышается надежность работы устройства Г5 целом.

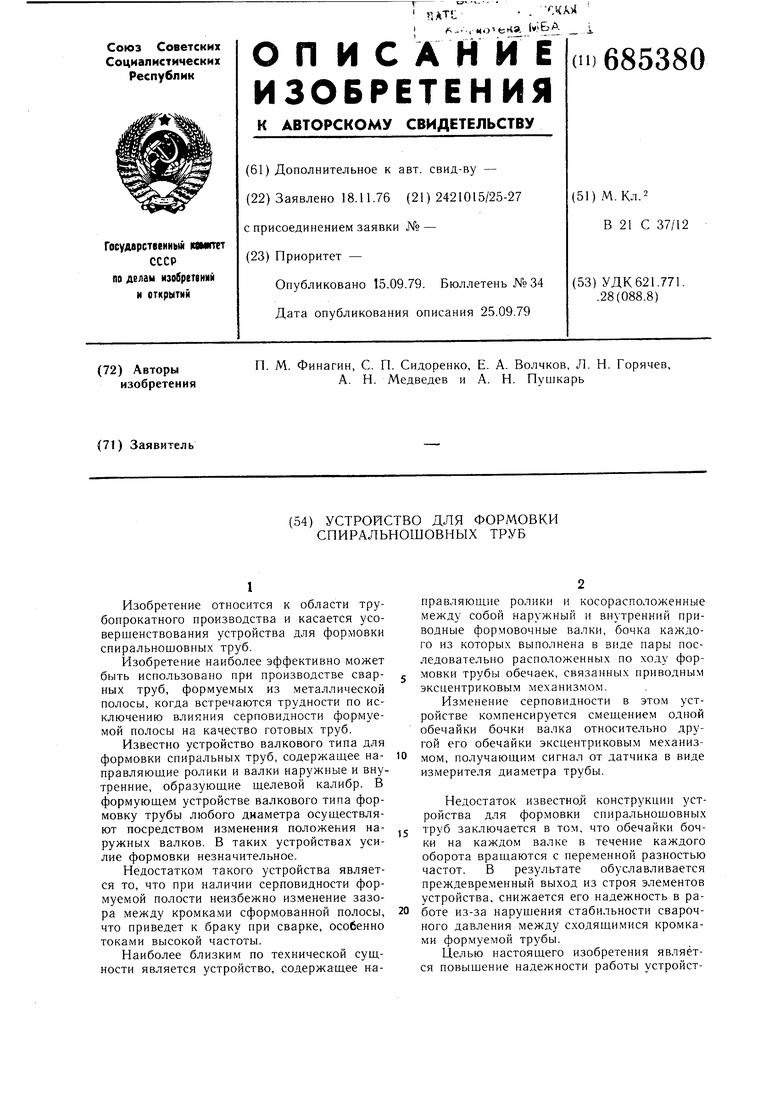

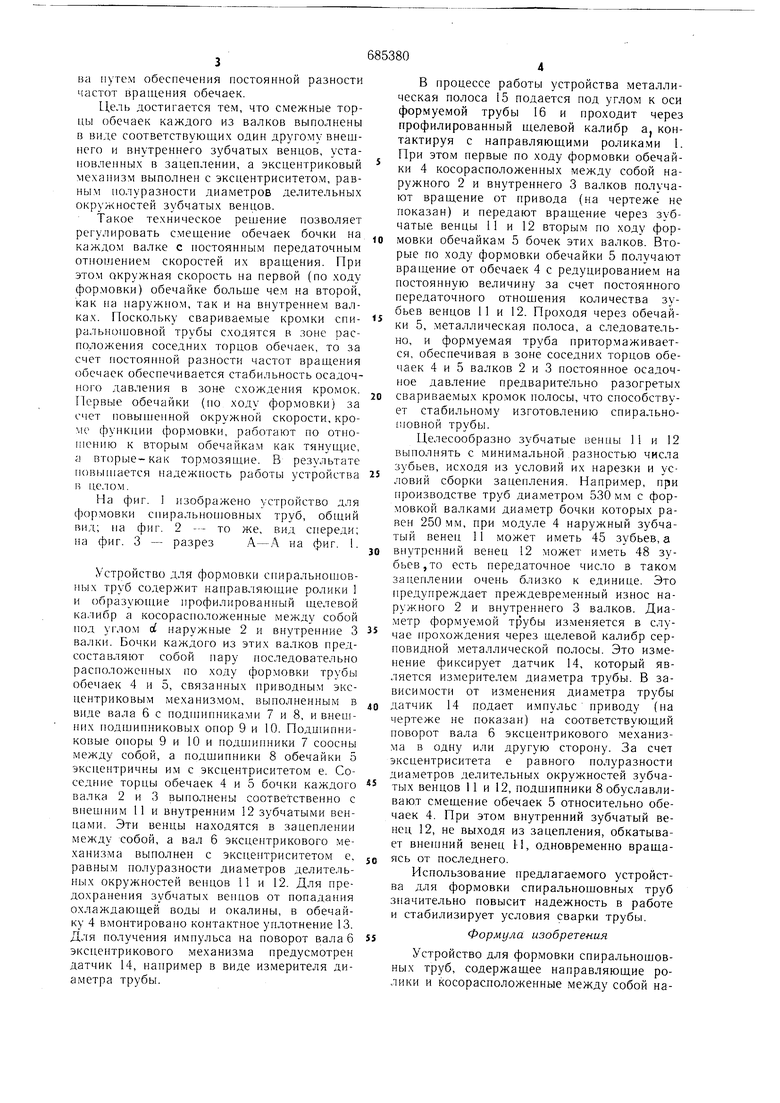

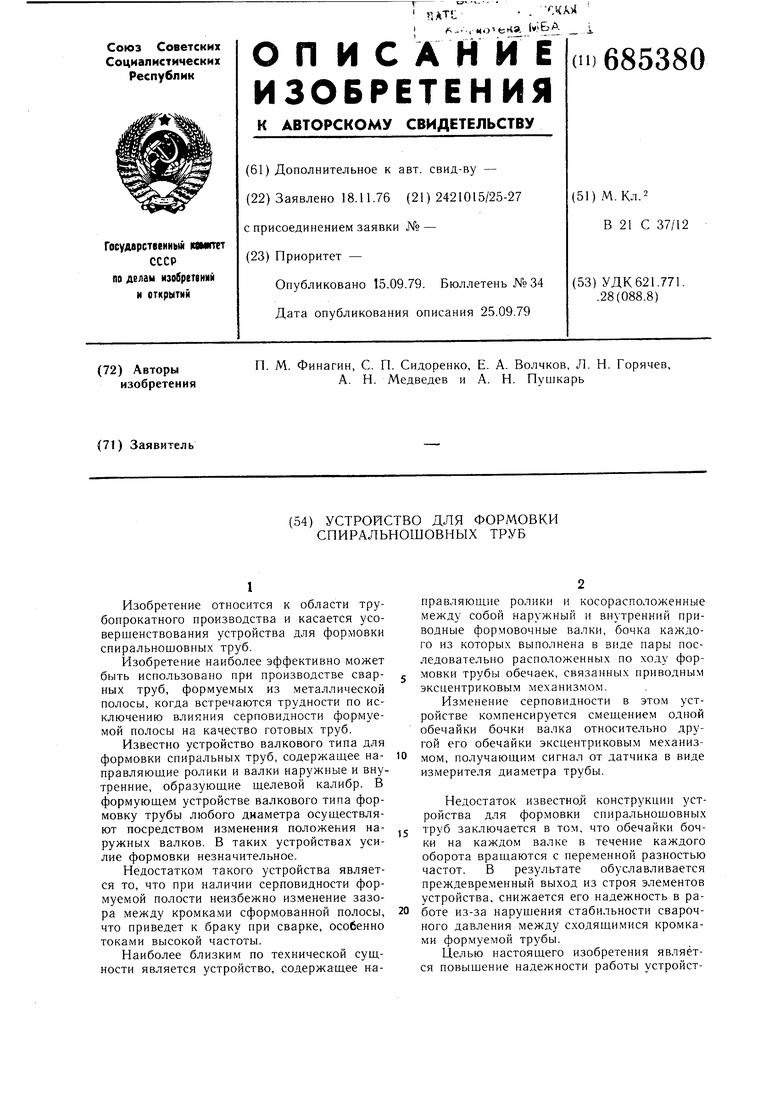

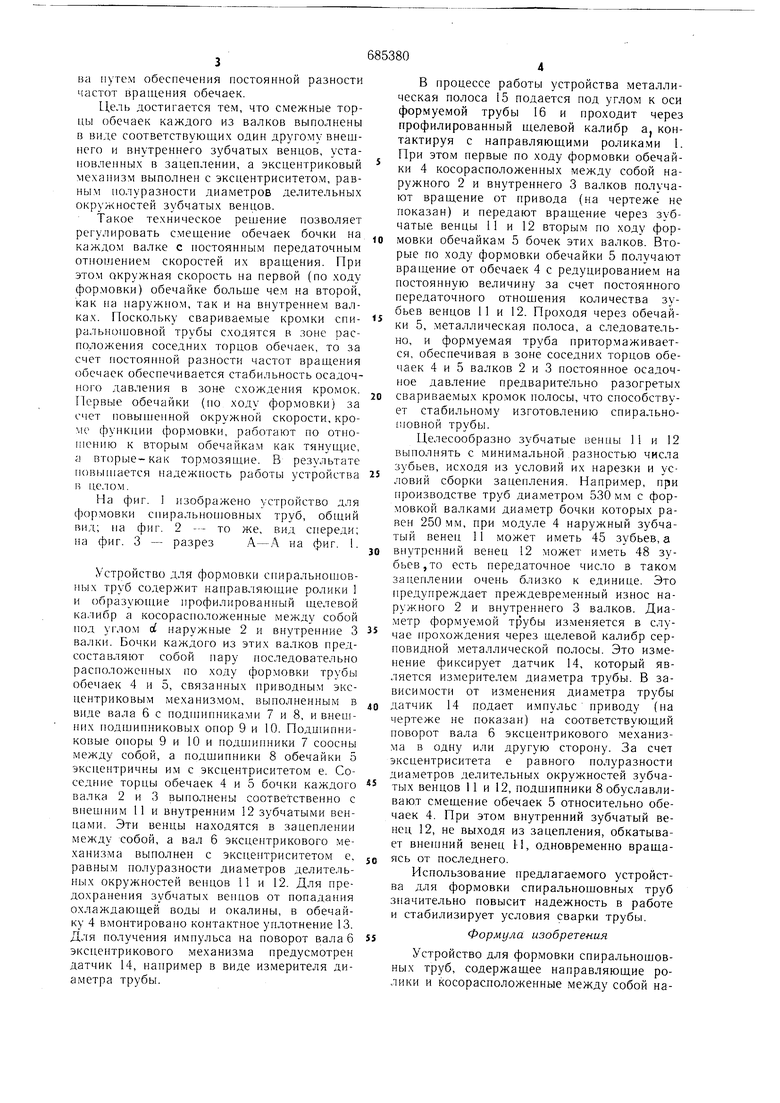

На фиг. изображено устройство для формовки сииральноиювных труб, общий

вид; на фиг. 2

то же, вид спереди;

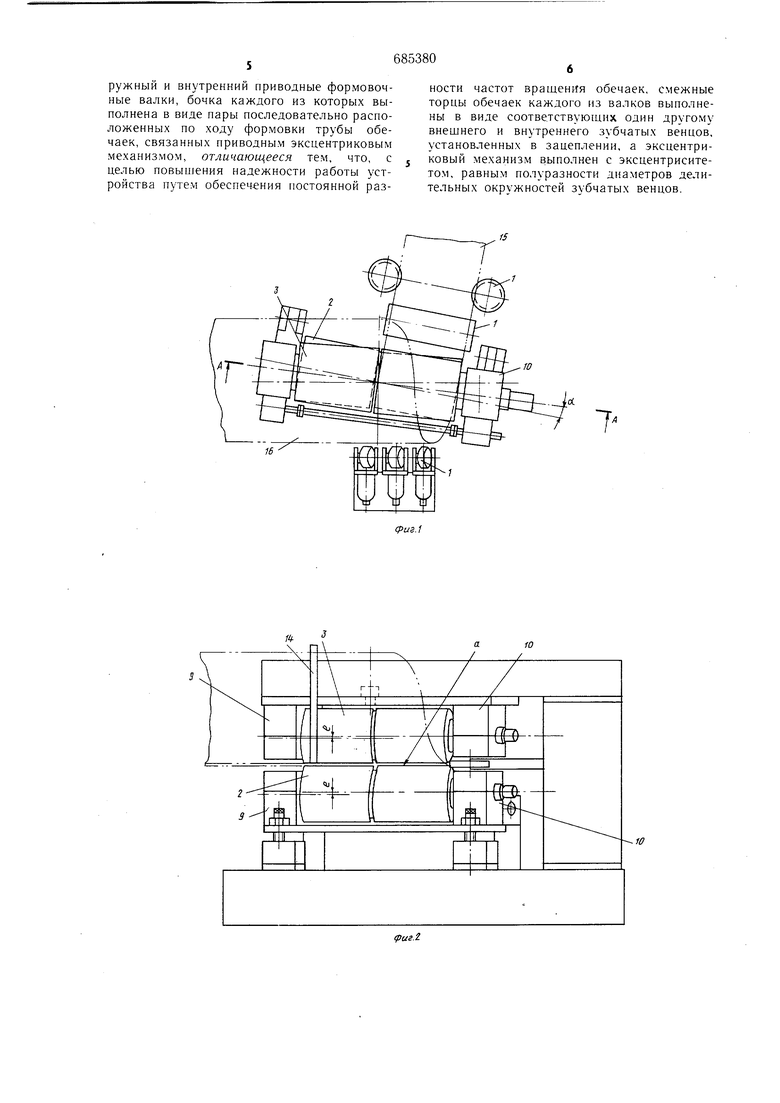

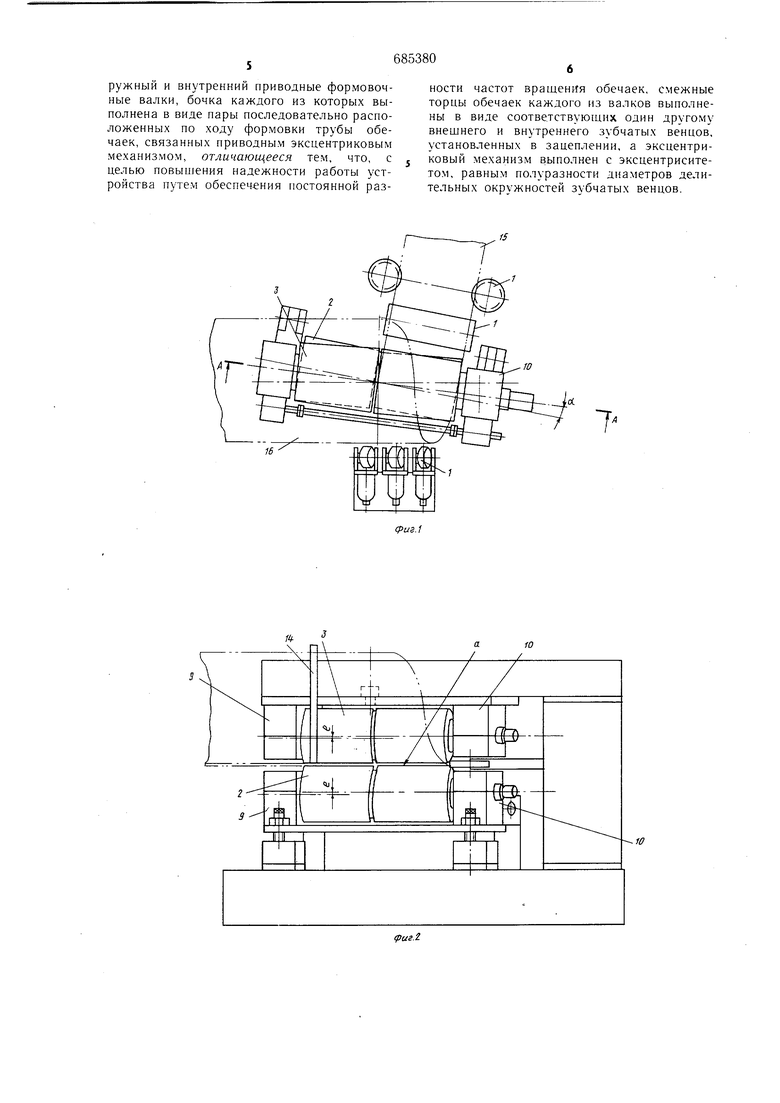

на фиг. 3 - разрез А-А на фиг.

Устройство для формовки спиральношовных труб содержит направляющие ролики 1 и образующие профилированный щелевой калибр а косорасиоложенные между собой под угло.м d наружные 2 и внутренние 3 валки. Бочки каждого из этих валков предсоставляют собой иару последовательно расположенных по ходу формовки трубы обечаек 4 и 5, связанных приводным эксцентриковым механизмом, выполненным в виде вала 6 с подшипниками 7 и 8, и внешних подшипниковых опор 9 и 10. Подшипниковые опоры 9 и 10 и подшипники 7 соосны между собой, а иодшипники 8 обечайки 5 эксцентричны им с эксцентриситетом е. Соседние торцы обечаек 4 и 5 бочки каждого валка 2 и 3 выполнены соответственно с внешним 11 и внутренним 12 зубчатыми венцами. Эти венцы находятся в зацеплении между собой, а вал 6 эксцентрикового механизма выполнен с эксцентриситетом е, равным полуразности диаметров делительных окружностей венцов 11 и 12. Для предохранения зубчатых венцов от попадания охлаждаюц ей воды и окалины, в обечайку 4 вмонтировано контактное уплотнение 13. Для получения импульса на поворот вала 6 эксцентрикового механизма предусмотрен датчик 14, например в виде измерителя диаметра трубы.

В процессе работы устройства металлическая полоса 15 подается под углом к оси формуемой трубы 16 и проходит через профилированный щелевой калибр а, контактируя с направляющими роликами 1. При этом первые по ходу формовки обечайки 4 косорасположенных между собой наружного 2 и внутреннего 3 валков получают вращение от привода (на чертеже не показан) и передают вращение через зубчатые венцы II и 12 вторым по ходу формовки обечайкам 5 бочек этих валков. Вторые по ходу формовки обечайки 5 получают вращение от обечаек 4 с редуцированием на постоянную величину за счет постоянного передаточного отношения количества зубьев венцов 11 и 12. Проходя через обечайки 5, металлическая полоса, а следовательно, и формуемая труба притормаживается, обеспечивая в зоне соседних торцов обечаек 4 и 5 валков 2 и 3 постоянное осадочное давление предварительно разогретых

0 свариваемых кромок полосы, что способствует стабильному изготовлению спиральношовной трубы.

Целесообразно зубчатые венцы 11 и 12 выполнять с минимальной разностью числа зубьев, исходя из условий их нарезки и условий сборки зацепления. Например, при производстве труб диаметром 530 м.м с формовкой валками диаметр бочки которых равен 250мм, при модуле 4 наружный зубчатый венец 11 может иметь 45 зубьев, а

0 внутренний венец 12 может и.меть 48 зубьев,то есть передаточное число в таком зацеплении очень близко к единице. Это предупреждает преждевременный износ наружного 2 и внутреннего 3 валков. Диаметр формуе.мой трубы изменяется в случае прохождения через щелевой калибр серповидной металлической полосы. Это изменение фиксирует датчик 14, который является измерителем диаметра трубы. В зависимости от изменения диаметра трубы

0 датчик 14 подает импульс приводу (на чертеже не показан) на соответствующий поворот вала 6 эксцентрикового механизма в одну или другую сторону. За счет эксцентриситета е равного полуразности диаметров делительных окружностей зубчатых венцов 11 и 12, подшипники 8 обуславливают смещение обечаек 5 относительно обечаек 4. При этом внутренний зубчатый венец 12, не выходя из зацепления, обкатывает внешний венец 11, одновременно враща0 ясь от последнего.

Использование предлатаемого устройства для формовки спиральношовных труб значительно повысит надежность в работе и стабилизирует условия сварки трубы.

JФормула изобретения

Устройство для формовки спиральнощовных труб, содержащее направляющие ролики и косорасположенные между собой наружный и внутренний приводные формовочные валки, бочка каждого из которых выполнена в виде пары последовательно расположенных по ходу формовки трубы обечаек, связанных приводным эксцентриковым механизмом, отличающееся тем, что, с целью повышения надежности работы устройства путем обеспечения постоянной разности частот вращения обечаек, смежные торцы обечаек каждого из валков выполнены в виде соответствующих один другому внешнего и внутреннего зубчатых венцов, установленных в зацеплении, а эксцентриковый механизм выполнен с эксцентриситетом, равным полуразности диаметров делительных окружностей зубчатых венцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удержания свариваемых кромок при сварке спиральношовных труб | 1980 |

|

SU1321500A1 |

| Вальцовая дробилка | 1986 |

|

SU1368034A1 |

| МЕХАНИЗМ ПРИВОДА НАСОСА | 1992 |

|

RU2035616C1 |

| Кривошипный пресс | 1985 |

|

SU1355498A1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU940890A1 |

| Стан поперечно-клиновой прокатки | 1981 |

|

SU1023716A1 |

| Бесшатунный пресс | 1991 |

|

SU1782212A3 |

| Клеть для продольной прокатки профилей переменного сечения | 1979 |

|

SU933166A1 |

| ПРИВОД СКВАЖИННОГО НАСОСА | 2007 |

|

RU2353807C2 |

Авторы

Даты

1979-09-15—Публикация

1976-11-18—Подача