Изобретение относится к производству сварных спиральношовных труб, кромки которых сваривают внахлест, и предназначено для обжатия кромок после их нагрева токами высокой частоты.

Известно устройство для изготовления спиральношовных труб, содержащее закрепленные на станине формовочный узел и кронштейн, полка которого размешена внутри формовочного узла, а также смонтированный с возможностью радиального перемешения относительно последнего наружный шовообжимной ролик и установленный оппозитно ему на конце полки кронштейна внутренний шовообжимной ролик 1.

В этом устройстве оба шовообжимных ролика являются ХОЛОСТЕЯМИ (неприводными). Необходимое для обжатия свариваемых внахлест кромок спиральношовной трубы усилие (до 1000 кг и более) вызывает дополнительное сопротивление движению полосы внутри формовочного узла, которое вынуждены преодолевать задаюш:ей машиной. Это приводит к частой потере продольной устойчивости полосы .между задаюшей машиной и шовообжимными роликами. Изготовление же спиральношовных труб из тонкой полосы на таком

устройстве практически невозможно из-за нестабильности процесса.

Наиболее близко к предлагаемому устройство для изготовления спиральношав5 ных труб, содержащее смонтированные на станине формовочный узел, кронштейн и приводные валы, кинематически связанные с внутренним и наружным шовообжимными роликами 2.

10 В данном устройстве приводные валы расположены перпепдикулярно линии спирального шва, т. е. под углом к продольной оси формовочного узла 90° - а (а - угол формовки). При этом внутренний шовооб15 жимной ролик жестко закреплен на приводном валу.

Благодаря тому, что в этом устройстве оба шовообл имных ролика приводные, процесс формовки спиральношовной трубы и

20 обжатия свариваемых внахлест кромок происходят стабильно, так как сопротивление движению полосы, возникающее от усилий обжатия кромок, преодолевается приводными шовообжимными роликами.

25 Однако это устройство не позволяет изготавливать спирально-шовные трубы относительно малого диаметра из широкой полосы и, таким образом, ограиичивает диапазон и не обеспечивает высокой про30 изводительности.

Указанный недостаток объясняется тем, что внутренний шовообжимной ролик закреплен непосредственно на приводном валу, вследствие чего нрнводной вал расположен перпендикулярно линии спирального шва, т. е. иод углом к продольной оси формовочного узла. Этот угол оказывается тем больше, чем меньше угол формовки, т. е. чем шире полоса и меньше диаметр изготавливаемой из нее трубы. Располол ение связанного с внутренним шовообжимньш роликом приводного вала иерпендикулярно линни спирального шва приводит к тому, что изготовление трубы малого диаметра из широкой полосы оказывается невозможным, так как приводной вал пересекает поверхность формуемого витка трубы. Поэтому при изготовлении трубы, иапример, диаметром 180 мм на известном устройстве невозможно использовать полосу шире 180 мм, т. е. шире диаметра.

Таким образом, достигнуть высокой производительности при изготовлеиии сииральношовных труб на известном устройстве не представляется возможным, так как приходится использовать более узкую полосу, чем хотелось бы.

Целью настояшего изобретения является расширение технологических возможностей путем обеспечения возможиости изготовления труб относительно иебольпюго диаметра из широкой иолоеы.

Поставленная цель достигается тем, что уетройство для изготовления спиральношовных труб, содержаидее смонтированные на станине формовочный узел, кронштейн и приводные валы, кинематически связанные с внутренним и наружным шовообжимными роликами, снабжено поворотным держателем внутреннего шовообжи.много ролика с осью поворота, проходяшей через центр последнего перпендикулярно оси формовочного узла, и фиксатором для закреиления поворотного держателя, смонтированными на кронштейне, а также доиолнительным валом, укреплеппым иа поворотном держателе; при этом в гутренний шовообжимной ролик устаиовле на упомянутом дополнительном валу, а кинематическая связь мс;кду внутренним ()6;K:i. роликом и приводным валом выполнена к виде зубчатой конической иередачи.

Сушпость изобретения за1;.л1очается з следуюшсм.

Благодаря то.му, что внутренний шовообжимной ролпк закреплен не на приводном, а иа дополиительном валу, смонтированном в поворотном держателе с осью новорота, перпепднкулярной нродольной осп формовочного уз.ча и проходянич через середнну внутреннего шовообжимного ролика, его .можно устанавливать нод любым необходимым углом к нродольной осн формовочного узла, не производя переуетановки нривода шовообжимиых роликов.

Определеи-ность иоложеиия вн тре 1него нювообжимного ролика обеспечивается г.оередством фиксатора, закреч;1яюн1его новоротный держате.1ь относительно кроии тейпа. Приводной вал, связанный с BHVTренним н опообж1 МН1,п роликом, расиолагают в свооодиом ирост};а1;ствс формовочного узла 1 езавнсимо от положения шовообжимного ролика так, чтобы исключить

возможность пересечения этого ирчводиого вала и иоверх11ост1 ф{;рм т тго витка Tpy6ij ири изготовлеиии ее из широкой, чем в известиых устройствах, иолоеы. В результате можно иеиользовать полосу,

и1И) кот(фой в 2,5 раза превьннает диаметр изготавливаемой . Bpaniejine внутре)Н1ему иювообжимному ролик} от приводного вала передают благодаря тому, что на новоротном держателе с возможностью вращения относительно оси его попорота смонтпровапа втулка с двумя коническими зубчатыми венцами, оди) из которых сопряжен (находится в зацеиле11ии) е жссгьх) закре1.леипой иа донолнителыюм

валу ко1П1ческой зубчатой нюстерней, а другой - с жестко закрепленным на приводном валу коинческим зубчатым колесом. При Э1ом нереустаиовка вн треинего шозообжимиого ролика в иовое положение обееис.пшается за счет иерекатыван я уиомяпутой коничсекой зубчатой шестерш по со11)яженно.му с ней коническому зу(чато у Bciiuy , смонтирова.нной в новоротном держателе.

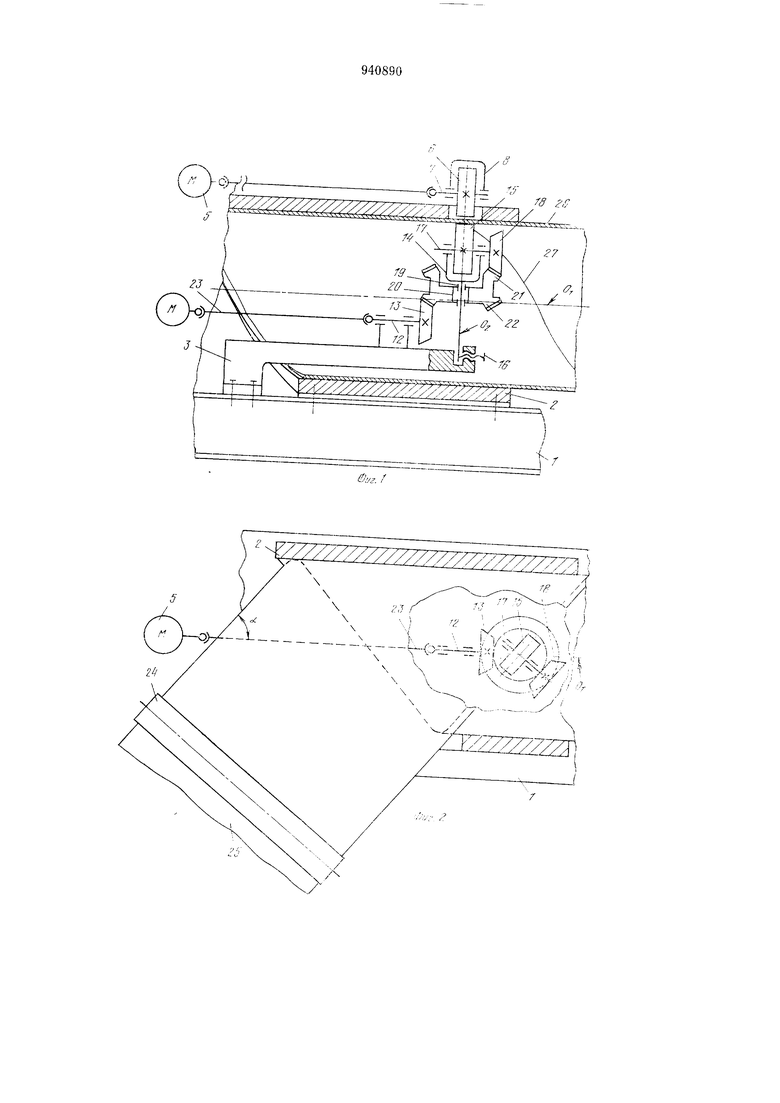

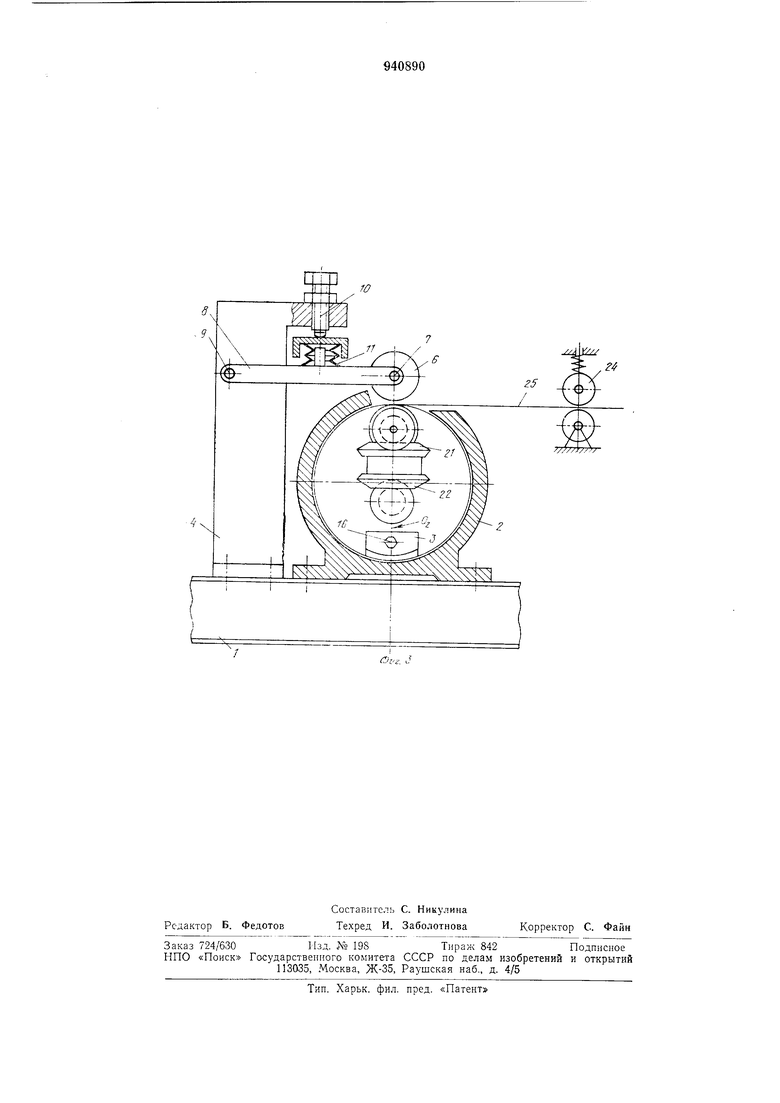

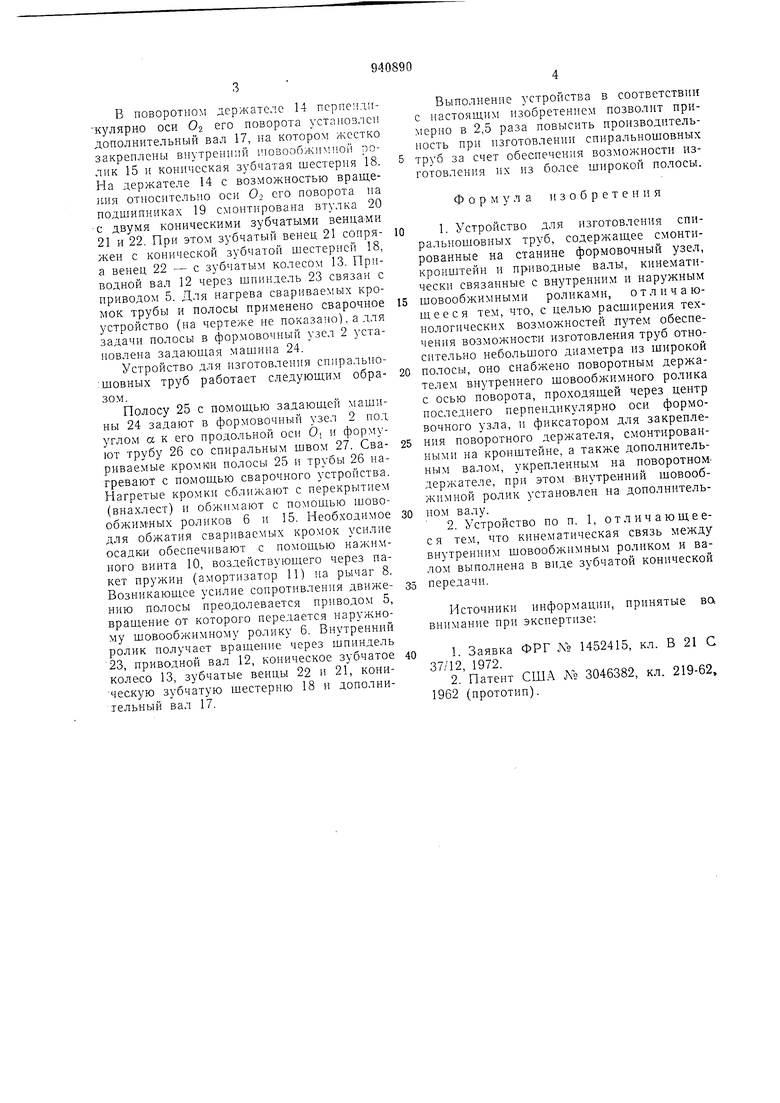

Па фиг. 1 изображен обними вид устройcica в продольном разрезе: на (jiir. 2 - то же, вид в плаис; на фиг. 3 - то ;ке, з нонеречном разрезе.

ycTpoiicTBO д;1Я изготовления сииральпопювных труб содержит станину 1 и закреи eiiHbie на ней фор.мовочный узел 2, кронштейн 3, стойку 4 и приводы 5. Паружн1 :й ик)вообж1.мной ро.тик 6 закренлс ьа приводно.м isa;iy 7, смоитироваииом в р1: чаге8. 8 установлен с возможностью кача1 пя относительно цапфы 9, вь нол1;е 1ной на CTOiiKe 4. Д.1Я обеспечения осадки (()б 1 ат;1я кромок) рычаг 8 связан е нажимиь ; винтом 10 н амг;рт1;затор 11 в виде пакета тарельчатых пру/кии. Пару/;;1 |й иилзообжнмной ролик б кинсматпчески связан с приводом 5. В кронштейне 3 установлен нршзодной вал 12, на котором жест ;;) закреплено коническое зубчатое Kcxieco 13. При этом приводной вал 12 расположен параллельно нродольной оси О формовочного узла 2. В кронпггсйне 3 смонтирован) иопОротны держатель 4 с оеыо О--,- иоворота, не)неь.Т11ку.1Я) нрод(),лы10Й оси О, ф()()мовочиого узла 2 н Н1)охо;;ящей через середину в)утрсннего ; ювообжимн010 ролика 15, и фиксатор 16 для закрепления iiOBOpoTHoro дер/кателя 14 относительно

кроннпейна 3.

В поворотном держателе 14 перпенди-кулярно оси 0ч его поворота установлен дополнительный вал 17, па котором жестко закреплены внутренний пювооб/кнмной ролик 15 и коническая зубчатая шестерня 18. На держателе 14 с возможностью вращения относительно оси Oj его поворота иа подшипниках 19 смонтирована втулка 20 с двумя коническими зубчатыми венцами 21 и 22. При этом зубчатый венец 21 сопряжеи с конической зубчатой шестерней 18, а венец 22 - с зубчатым колесом 13. Приводиой вал 12 через шпиндель 23 связан с приводом 5. Для пагрева свариваемых кромок трубы и полосы применено сварочное устройство (на чертеже не показано), а для задачи полосы в формовочный узел 2 установлена задающая машина 24.

Устройство для нзготовлення сннрально:шовных труб работает следующим образом.

Полосу 25 с помощью задающей машины 24 задают в формовочный узел 2 под углом а к его продольной оси Oj и формуют трубу 26 со спиральным швом 27. Свариваемые кромыи полосы 25 и трубы 26 нагревают с помощью сварочного устройства. Пагретые кромки сближают с перекрытием (внахлест) и обжимают с помощью шовообжим ных роликов 6 и 15. Необходимое для обжатия свариваемых кромок усилие осадюи обеспечивают с помощью нажимного винта 10, воздействуюихего через иакет пружин (амортизатор 11) на рычаг 8. Возникающее усилие сопротивления движению полосы преодолевается приводом 5, вращение от которого передается наружному шовообжимному ролику 6. Внутренний ролик получает вращение через шпиндель 23, приводной вал 12, коническое зубчатое колесо 13, зубчатые венцы 22 и 21, коническую зубчатую шестерню 18 и дополнительный вал 17.

Выполнение устройства в соответствии с настоящим изобретением позволит примерно в 2,5 раза повысить ироизводительность при изготовлении спиральношовиых труб за счет обеспечения возможности изготовления их из более широкой полосы.

Формула изобретения

1. Устройство для изготовления спиральношовных труб, содержащее смонтированные на станине формовочный узел, кронштейн и приводные валы, кинематически связанные с внутренним и наружным шовообжимиыми роликами, отличающееся тем, что, с целью расширения технологнческих возможностей путем обеспечения возможности изготовления труб относительно небольшого диаметра из широкой полосы, оно снабжено поворотным держателем внутреннего щовообжимного ролика с осью поворота, проходящей через центр носледнего перпендикулярно оси формовочного узла, и фиксатором для закрепления иоворотиого держателя, смонтированными на кронштейне, а также дополнительным валом, укреиленным на поворотноМ держателе, при этом внутренний шовообжимной ролик установлен на дополнительном валу.

2. Устройство по п. 1, отличающееся тем, что кинематическая связь между внутренним щовообжимным роликом и валом выполиена в виде зубчатой конической передачи.

Источники информации, принятые ва внимание при экспертизе:

1.Заявка ФРГ Лз 1452415, кл. В 21 С 37/12, 1972.

2.Патент США Л 3046382, кл. 219-62, 1962 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ СПИРАЛЬНОТПОВНЫХ ТРУБ СВАРКОЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1970 |

|

SU278609A1 |

| Способ изготовления спиральношовных труб | 1980 |

|

SU893283A2 |

| Наружный шовообжимной механизм | 1980 |

|

SU899300A1 |

| Шовообжимное устройство | 1982 |

|

SU1091960A1 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| Шовообжимное устройство | 1978 |

|

SU774664A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| Устройство для изготовления сварных спиральношовных труб | 1977 |

|

SU700224A1 |

| Устройство для изготовления спирально-шовных труб | 1981 |

|

SU994072A1 |

Z4

Авторы

Даты

1982-07-07—Публикация

1980-11-17—Подача