Изобретение относится к области обработки металлов давлением, а име ; но к станам поперечно-клиновой прокатки, и наиболее эффективно может быть использовано при изготовлении ступенчатых изделий типа тел вращения.

Известен прокатньй стан, предназначенный для поперечной прокатки ступенчатых изделий типа тел вращения с помощью валков с клиновидными профилирующими выступами.

В известной 1 оиструкции один из валков выполнен неподвижным, а положение второго регулируется с целью изменения расстояния между осями валков при настройке на размер по мере их износа. Механический привод с коробкой передач и двигателем обычно расположен вне стана. Крутящий ммент передается от коробки передач к рабочим валкам с помощью валов, на обоих своих концах, снабженных универсальными шарнирами.

Основной недостаток стана описанной конструкции состоит в -том, что он занимает большую производственную площадь. Стан недостаточно надежен, так как при передаче нагрузок, характерных для прокатного производства, универсальные шарниры быстро изнашиваются и выходят из строя. Ещ одним недостатком этой конструкции является малая жесткость длинных валов, соединяющих коробку передач с валками, что приводит к рассогласванию угла поворота валков и, в конечном счете, к снижению точности прокатьтаемых изделий.

Наиболее близким техническим решением к изобретению является . . стан, содержащий станину с размещенными в ней эксцентриковыми стаканами и расположенными в них валами, на одном конце которых установлены рабочие валки, а на другом - зубчатые колеса, а также привод с редуктором, последняя ступень которого включает распределительную,шестерню, и устройство регулирования расстояния между осями валков.

Недостатком известного стана является его значительная металлоемкость и габариты, а также малая жесткость длинной кинематической цепи привода.

Цель изобретения - снижение металлоемкости стана.

Поставленная цель достигается тем, что в стане поперечно-клиновой прокатки, содержащем станину с размещенными в ней эксцентриковыми

стаканами и расположенными в них валами, на одном конце которых установлены рабочие валки, а на другом - зубчатые колеса, а также привод с редуктором, последняя ступень

которого включает распределительную шестерню, и устройство регулировки расстояния между осями валков, каждое зубчатое колесо размещено с возможностью взаимодействия с распределительной шестерней, а эксцентриситет стаканов вьшолнен не меньшим полуразности максимального и минимального расстояний между осями валков, при этом последние расположены внутри отрезков прямых, соединяющих ось распределительной шестерни с осью поворота соответствующего эксцентрикового стакана, а угол 2fb между указанными прямыми выбран

из условия ;

(.багссо5л|((Г,

а углы (f поворота стаканов в любую

сторону от указанной прямой огра30,

ничены величиной

tf arc5;n(ib/2ecosft),

где е - эксцентриситет стаканов; дЬ - полуразность максимальных и минимальных расстояний между осями валков; о - допустимая разность максимальных и минимальных

JJ бокового зазора в зацеплении;

ОС - угол зацепления в последней ступени редуктора.

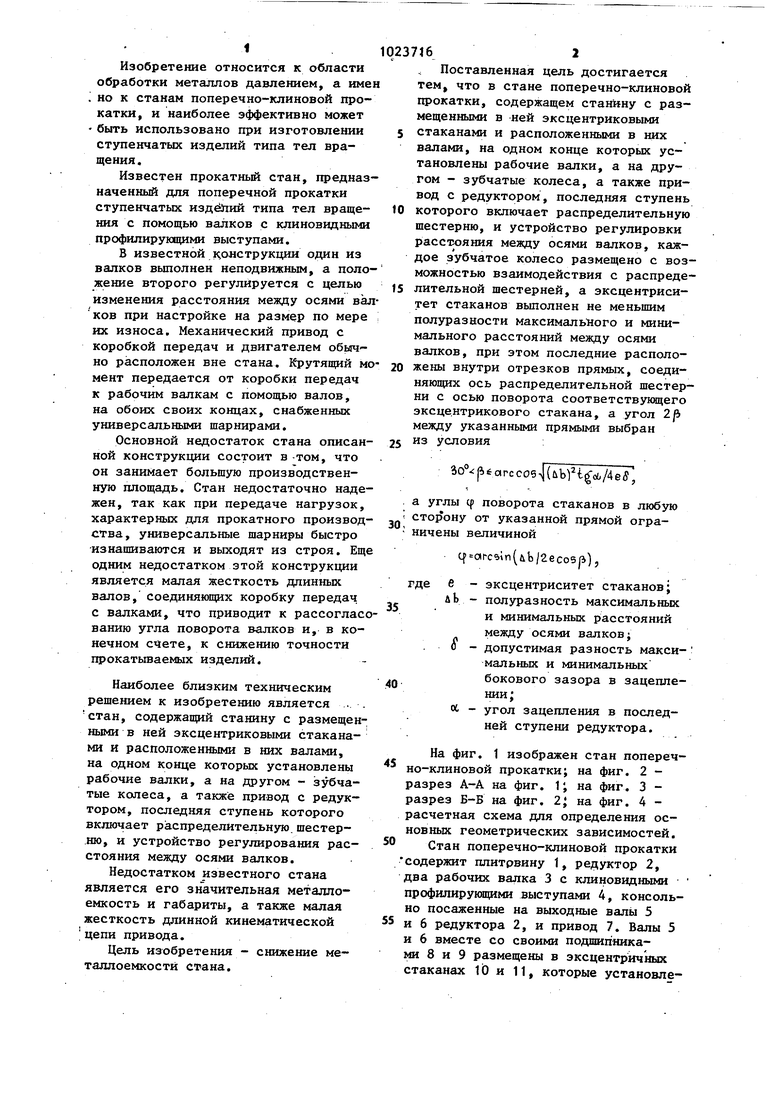

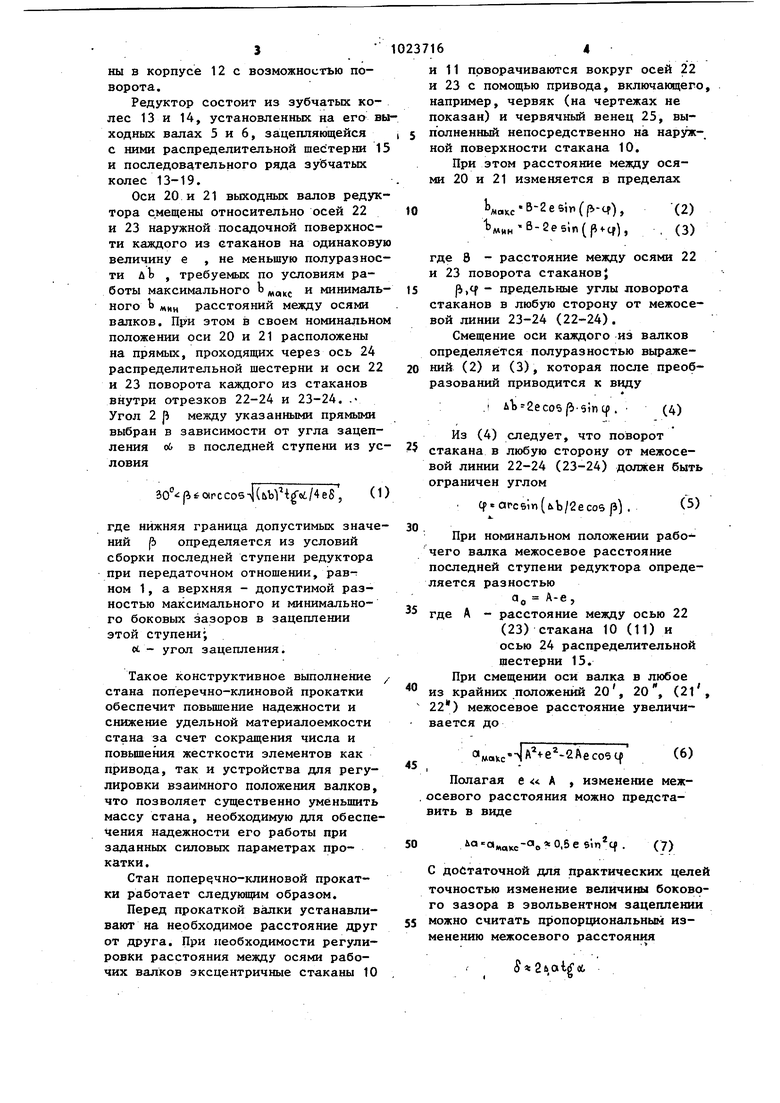

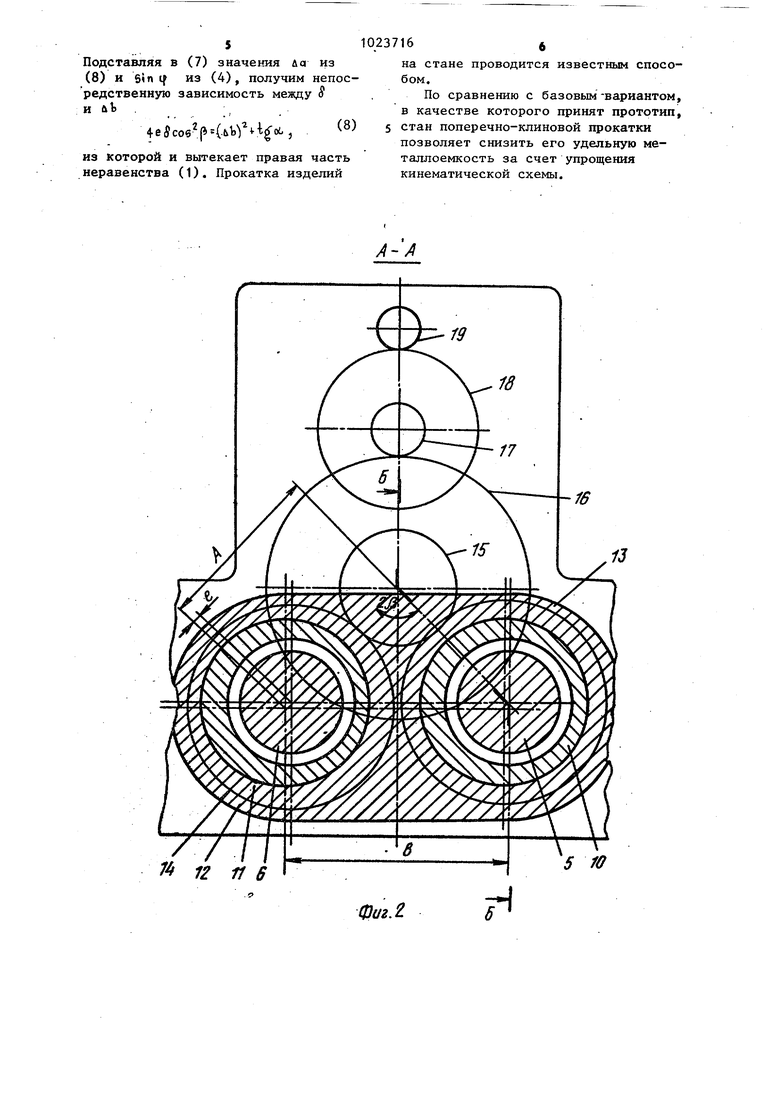

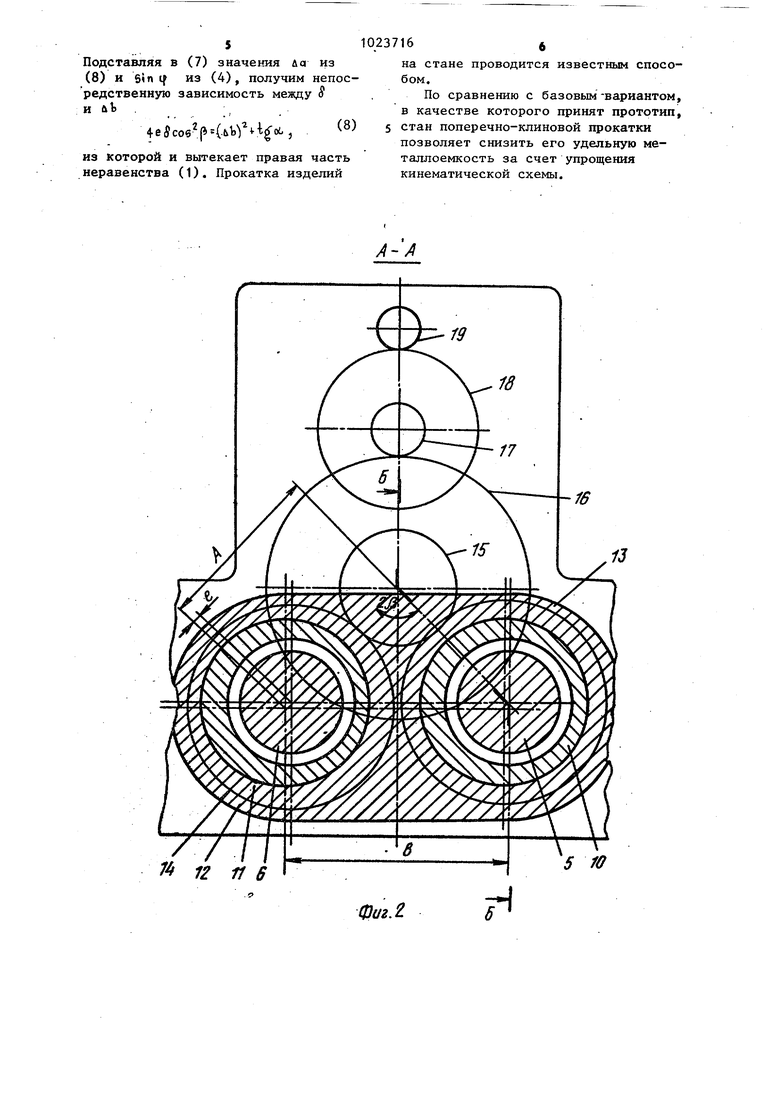

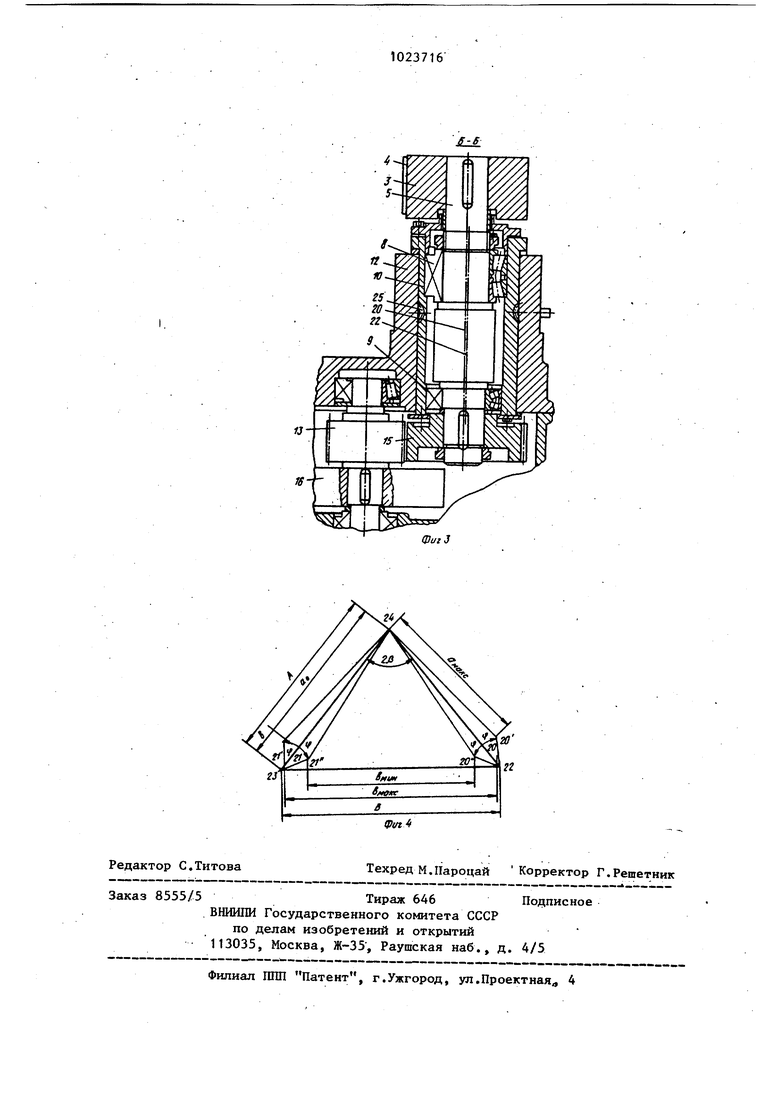

На фиг. 1 изображен стан поперечно-клиновой прокатки; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-В на фиг. 2; на фиг. 4 расчетная схема для определения основных геометрических зависимостей.

Стан поперечно-клиновой прокатки содержит плитрвину 1, редуктор 2, два рабочих валка 3 с клиновидными профилирующими выступами 4, консольно посаженные на выходные валы 5

5 и 6 редуктора 2, и привод 7. Валы 5 и 6 вместе со своими подшипниками 8 и 9 размещены в эксцентричных стаканах 10 и 11, которые установле12 с возможностью поны в корпусе ворота. Редуктор состоит из зубчатых колес 13 и 14, установленных на его в ходных валах 5 и 6, зацепляющейся с ними распределительной шестерни 1 и последовательного ряда зубчатых колес 13-19. Оси 20 и 21 выходных валов редук тора смещены относительно осей 22 и 23 наружной посадочной поверхности каждого из стаканов на одинакову величину е , не меньшую полуразнос ти лЬ , требуемых по условиям работы максимального Ь и минималь ного Ь „ц„ расстояний между осями валков. При этом в своем номинально положении оси 20 и 21 расположены на прямых, проходящих через ось 24 распределительной шестерни и оси 22 и 23 поворота каждого из стаканов внутри отрезков 22-24 и 23-24. . Угол 2 р между указанными прямыми выбран в зависимости от угла зацепления оЬ в последней ступени из ус ловия 30(i oirccos-(iibfig ii/4eS, (О где нижняя граница допустимых значе ний (5 определяется из условий сборки последней ступени редуктора при передаточном отношении, равном 1, а верхняя - допустимой разностью максимального и минимального боковых зазоров в зацеплении этой ступени; л - угол зацепления. Такое конструктивное выполнение стана поперечно-клиновой прокатки обеспечит повьш1ение надежности и снижение удельной материалоемкости стана за счет сокращения числа и повьш1ения жесткости элементов как привода, так и устройства для регулировки взаимного положения валков, что позволяет существенно уменьшить массу стана, необходимую для обеспечения надежности его работы при заданных силовых параметрах прокатки . Стан поперечно-клиновой прокатки работает следующим образом. Перед прокаткой валки устанавливают на необходимое расстояние друг от друга. При необходимости регулировки расстояния между осями рабочих валков эксцентричные стаканы 10 164 и 11 поворачиваются вокруг осей 22 и 23 с помощью привода, включающего. например, червяк (на чертежах не показан) и червячный венец 25, выполненный непосредственно на наружной поверхности стакана 10. При этом расстояние между осями 20 и 21 изменяется в пределах bA,c,KcB-2e6iT)((i-cT), -(2) bMHHe-2e5in(ptcf), . (3) где 8 - расстояние между осями 22 и 23 поворота стаканов} p,tf - предельные углы поворота стаканов в любую сторону от межосевой линии 23-24 (22-24). Смещение оси каждого из валков определяется полуразностью выражений (2) и (3), которая после преобразований приводится к виду : . йЬ2есо5/ 1-5;пср. (4) Из (4) следует, что поворот стакана в любую сторону от межосевой линии 22-24 (23-24) должен быть ограничен углом cp apc6in(bb/2ecos|3) . При номинальном положении рабочего валка межосевое расстояние последней ступени редуктора определяется разностью ао А-е, где А - расстояние между осью 22 (23) стакана 10 (11) и осью 24 распределительной шестерни 15. При смещении оси валка в любое из крайних положений 20, 20, (21, 22) межосевое расстояние увеличивается до woke l 6 -2Aeco5if Полагая е « А , изменение межсевого расстояния можно предстаить в виде ,c-°e 0-5e5;n c| . (7) С достаточной для практических целей точностью изменение величины бокового зазора в эвольвентном зацеплении можно считать пропорциональным изменению межосевого расстояния S 5 Подставляя в (7) значения да из (8) и Sin If из (4), получим непос редственную зависимость между 8 и йЬ . .) из которой и вытекает правая часть неравенства (1). Прокатка изделий 16 на стане проводится известным способом. По сравнению с базовым-вариантом, в качестве которого принят прототип, стан поперечно-клиновой прокатки позволяет снизить его удельную металлоемкость за счет упрощения кинематической схемы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть для продольной прокатки | 1982 |

|

SU1084092A1 |

| ВАКУУМНЫЙ СТАН ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2106223C1 |

| Клеть стана поперечно-винтовой прокатки | 1986 |

|

SU1357093A2 |

| Предварительно напряженная прокатная клеть | 1989 |

|

SU1660778A1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2002 |

|

RU2223834C1 |

| Привод валков бесшпиндельной прокатной клети | 1982 |

|

SU1493343A1 |

| Клеть стана продольной прокатки | 1980 |

|

SU910239A1 |

| Рабочая клеть прокатного стана | 1990 |

|

SU1776209A3 |

| Рабочая клеть дискового стана | 1987 |

|

SU1452633A1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

СТАН ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ, содержащий станину с размещенными в ней эксцентриковыми стаканами и расположенными в них валами, на одном конце которых уст новлены рабочие валки, а на другомзубчатые колеса, а также привод с редуктором, последняяступень которого включает распределительную шес терню, и устройство регулировки, расстояния между .осями-валков, о тличающийся тем, что, с целью снижения металлоемкости, кажд зубчатое колесо размещено с возможностью взаимодействия с распределительной шестерней, а эксцентриситет стаканов вьшолнен не меньшим полуразности максимального и минимально-. го расстояний между осями валков, при этом последние расположены внут-ри отрезков прямых, соединяющих ось распределительной шестерни с осью поворота соответствукщего эксцентрикового стакана, а угол 2р между указанными прямыми выбран из условия Зр° рагссо5(ьЬ)Н л/4е8, а углы cf поворота стаканов в любую сторону от указанной прямой ограничены величиной Ц агсб1п(дЬ/2есо5р), где е ДЪ эксцентриситет стакановi полуразность максимальных и минимальных расстояний между осями валков; допустимая разность максимальных и минимальных бокового зазора в зацепленииi угол зацепления в последней ступени редуктора.

| Патент США № 1900032, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Трофимов И.Д | |||

| и др | |||

| Ковочные вал цы | |||

| - М.: Машиностроение, 1967. | |||

Авторы

Даты

1986-01-07—Публикация

1981-02-28—Подача