Известно применение в станках, для изготовления из проволоки штучных предметов, вращаемых через храповой механизм валков для прокатки и подачи проволоки и ножниц для отрезания от нее кусков.

Предлагаемый станок отличается от известных станков подобного рода применением подвижных клещевых губок, служащих для загибания отрезанного куска проволоки вокруг оправки, которая укреплена на подвижном штоке кривошипно-ш.атунного механизма. Съем готового шплинта с оправки осуществляется посредством шарнирного вильчатого съемника, взаимодействующего с роликом, укрепленным на держателе оправки.

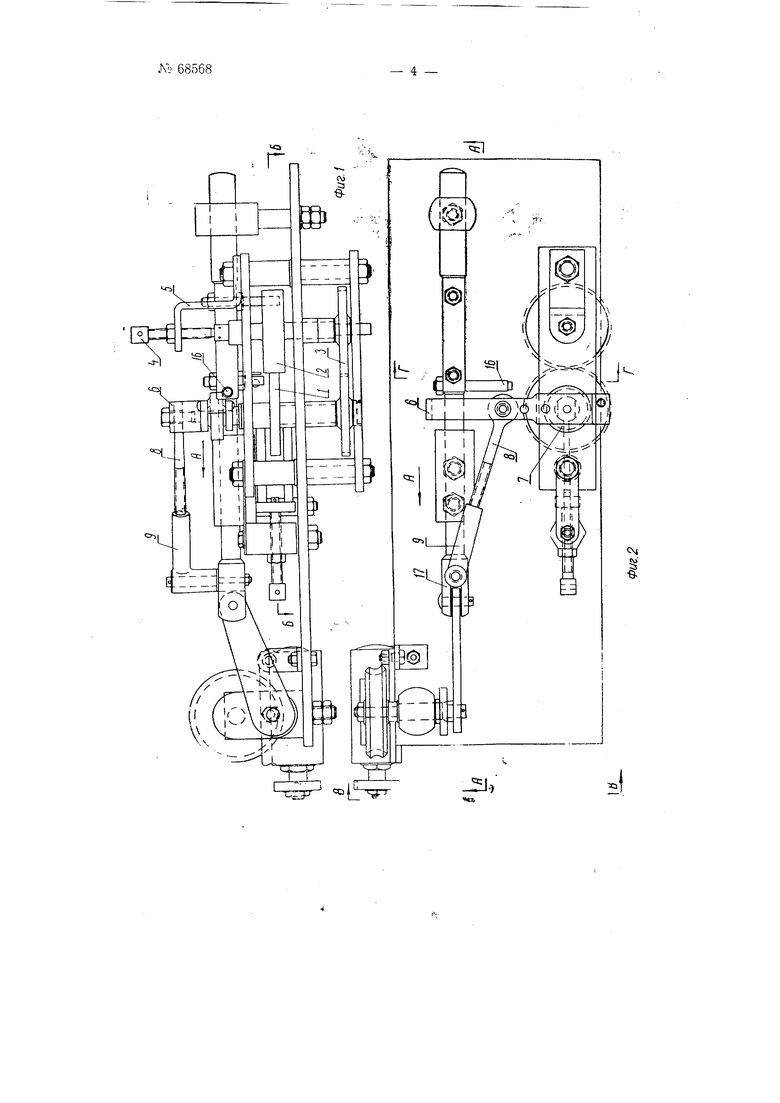

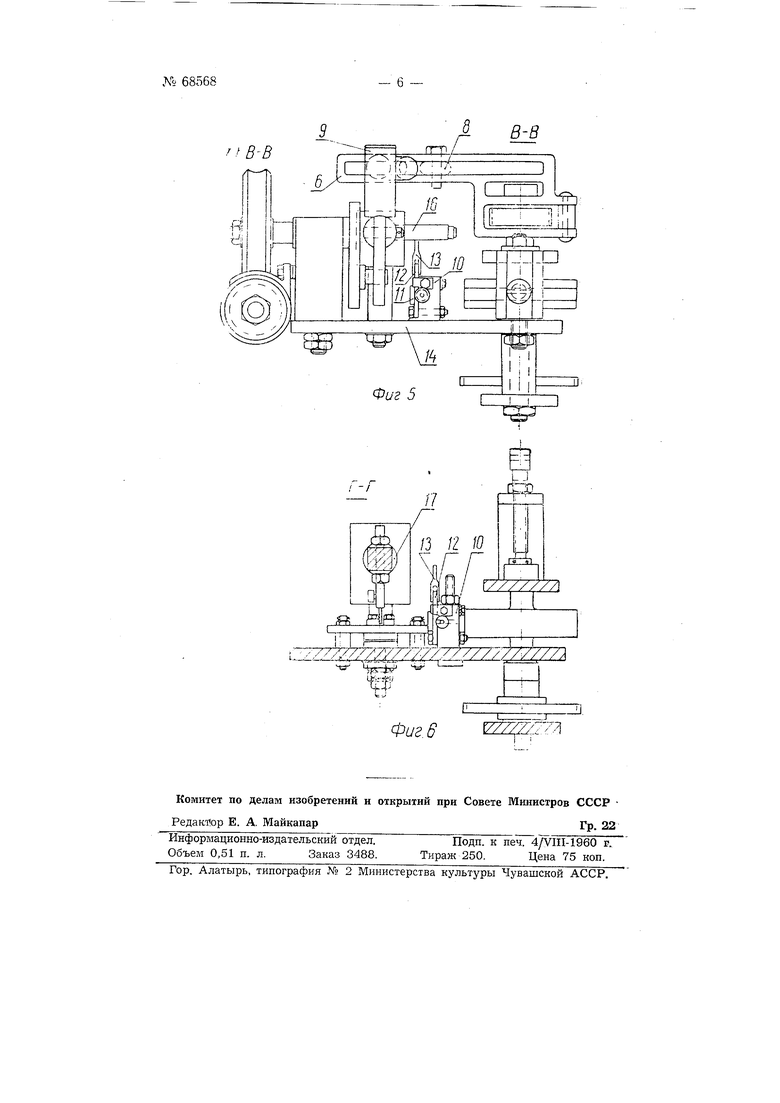

На фиг. 1 схематически изображен станок, вид сбоку; на фиг. 2- вид его в плане; на фиг. 3-разрез по АА; на фиг. 4-разрез по ББ; на фиг- 5-разрез по ВВ; на фиг. 6-разрез по ГГ.

Станок состоит из следующих основных узлов: узла прокатки и подачи, узла направления и отрезания проволоки, узла сгибания шплинта и узла сбрасывания щплинта.

Валок / с помощью шестерен 3 ведет калибровочный валок 2, имеющий на рабочей -поверхности кольцевые выточки, служащие для придания проволоке профиля полукруга. Количество и глубина выточек делается в зависимости от количества вариантов диаметра изготовляемых шплинтов. При настройке валков на соответствующий размер диаметра шплинтов калибровочный валок 2 поднимается или опускается при помощи болта 4, укрепленного на уголке 5. Ось -ведущего гладкого валка / на верхнем конце имеет рычаг 6, взаимодействующий с храповым колесом ,7, насаженным на квадрат этой оси; наличие храповика обеспечивает свободное вращение валков в рабочем направлении. При рабочем ходе храповик ведет валки / и 2, которые прокатыва от проволоку и пода- т ее под нож. Величина подачи регулируется длиной рабочего плеча о путем перестановки на нем удлинителя 8 шатуна 9.

Для направления проволоки перед валками устанавливается угольник с отверстием и прорезью. Между валками и корпусом ножа 10 находится направляющая трубка, предохраняющая прокатанную проволоку от изгибания. Корпус ножа 10 обеспечивает направление нроволоки, идущей от валков к матрицам, и снабжен лезвием // с рычагами 12 и 13; корпус ножа 10 крепится на плите 14 станка при помощи болта в специальной ирорези 15. ,Прорезь 15 предназначена для изменения расстояния от ножа до изготовляемого щдлинта; для быстрого определения расстояния по длине шплинта устанавливается щкала передвижения ножа. Момент отрезания проволоки регулируется перемещеиием толкателя 16 ножа, для чего в штоке 17 имеется продолговатый паз (на чертеже не показан) для крепления толкателя 16.

Загибание отрезанного куска проволоки в форму щплинта вокруг оправки 20, укрепленной на подвижном взад и вперед штоке 17 кривощипио-шатунного механизма, осуществляется клещевыми губками 18 и 19, монтируемыми подвижно па плите 14 станка. Ось 21 имеет продольное и боковое сверление для обеспечения смазки трущихся деталей узла. Оправка 20 и клещевые губки 18 и 19-сменные, изготов.ляемые для определенного диаметра шплинта (эти детали маркируются).

Шток 17, двигаясь по стрелке А посредством шатуна 9 с удлинителем 8 и рычага 6, приводит во вращение валки 1 и 2, которые, вращаясь, тянут проволоку из мотка, прокатывают ее и подают в отверстие корпуса ножа 10 к клещевым губкам 18 и 19 и оправке 20. Пути проволоки и оправки перекрещиваются: когда оправка 20 со щтоком 17 пройдут в сторону кривошипа полпути, конец проволоки подходит к линии нути оправки, а при дальпейшем движении оправки 20 проходит за линию ее пути на заданную длину щплинта.

При движении щтока 17 от кривошипа валки / и 2 не вращаются, ввиду храиового сцепления рычага 6 с валком /.

Оправка 20 на полпути подходит к проволоке и увлекает ее в сторону клещевых губок 18 и 19. Когда оправка сделает прогиб проволоки, прижимая ее к острым углам клещевых губок, в это время лезвие // отрезает проволоку, так как толкатель 16 ножа, закрепленный на щтоке 17, наклоняя рычаги 13 и 12, подводит лезвие к проволоке. При дальнейшем движении штока 17 онравка 20 сгибает отрезанную проволоку между клещевыми губками 18 и 19. .

Когда оправка 20 доходит до центра сгибающего механизма, тол,катель 16 ножа, закрепленный на щтоке 17, подходит к упорному болту 28 и начинает двигать вперед механизм сгибання. Благодаря наличию в механизме сгибания неподвижных стоек 22 с роликами 23, клещевые губки 18 и 19 поворачиваются и складываются вокруг оправки, огибая проволоку и придавая щплинту /окончательную форму.

При движении щтока 17 к кривошипу снова начинают вращаться валки 1 к 2, прокатывая и подавая проволоку, а ,вместе со щтоком движется и механизм сгибания. Кроме того, механизм сгибания тянет назад и возвратная пружина 24, .прикрепленная к плите 14 станка, а клещевь е губки в это время освобождают шплинт, обогнутый вокруг оправки 20. При дальнейшем движении онравка 20 со шплинтом подходит к механизму сбрасывания шплинта, выполненному в виде щарнирного вильчатого съемника 25 н 26, - пластины которого соединены между собой пружиной и раздвигаются,, вследствие наличия скосов на пластинах и конуса иа оправке. Ролик 27, закрепленный на держателе оправки, иаходит на наклонную плоскость пластин вильчатого съемника и сбрасывает шплинт с онравки20.: -

За каждый оборот кривошипа изготовляется один шплинт.

Предмет изобретения

1.Станок для изготовления шплинтов с нрименением вращаемых посредством хранового механизма валков для ирокатки и нодачи проволоки и ножниц для отрезания от нее кусков, отличающийся тем, что клещевые губки 18 и 19, служащие для загибания отрезанного куска проволоки в форму щнлинта вокруг оправки 20, укрепленной на подвижном взад и вперед щтоке 17 кривощипного механизма, установлены подвил :но, чтобы совершать на части пути оправки 20 совместное с ней движеиие под действием укрепленного на щтоке 17 толкателя 21 и, при этом поворачиваться под действием неподвижных стоек 22 с роликами 23, на которые своими прорезями надеты плечи клещевых губок 18 и 19.

2.Станок по и. 1, отличающийся тем, что для снимания готового щплинта с оправки 20 применен шарнирный вильчатый съемник 25 и 26, для приведения в действие которого служит укрепленный на держателе оправки. 20 ролик 27.

CTl.

§

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления шплинтов из проволоки | 1925 |

|

SU5806A1 |

| Станок для сшивания проволочными скобами деревянных ящиков | 1928 |

|

SU14072A1 |

| Автоматический станок для изготовления пружин с витками удлиненной формы | 1943 |

|

SU65264A1 |

| Станок для изготовления сшивателей для приводных ремней | 1932 |

|

SU29827A1 |

| Установка для изготовления изделий из ленты | 1981 |

|

SU1178556A1 |

| СТАНОК ДЛЯ СВЯЗЫВАНИЯ ПРОВОЛОКОЙ ПУЧКОВ СОРТОВОГО ЖЕЛЕЗА | 1935 |

|

SU46814A1 |

| Способ навивки на сетконавивальных станках сеток для приемно-усилительных радиоламп и устройство для осуществления способа | 1955 |

|

SU114089A1 |

| Устройство для изготовления проволочных разводных шплинтов | 1988 |

|

SU1563818A1 |

| УСТАНОВКА ДЛЯ ОБВЯЗКИ БУНТОВ | 1993 |

|

RU2054363C1 |

| Устройство для изготовления и присоединения S например,пайкой проволочных разновысоких выводов к секциям конденсаторов | 1981 |

|

SU978215A1 |

Авторы

Даты

1947-01-01—Публикация

1945-01-12—Подача