1

Изобретение относится к электроосаждению покрытий, в частности к композициям, предназначенным для электроосаждения металлополимерных покрытий на основе формальдегидных смол и протекторных металлов на электропроводящие поверхности с целью защиты от коррозии и воздействия повышенных температур.

Известна композиция для получения полимерных покрытий методом электроосаждения, включающая формальдегидную смолу, соль цинка, органический растворитель, смещивающийся с водой и воду 1.

Наиболее близкой из известных композиций по технической сущности и достигаемому результату к изобретению является композиция для получения полимерных покрытий методом электроосаждения, включающая формальдегидную смолу с карбоксильными группами, соль тетраалкиламмония, сульфат цинка, органический растворитель, смещивающийся с водой, и воду при следующем соотнощении компонентов, мае. %:

Формальдегидная смола с карбоксильными группами 0,4 -1 Сульфат цинка2,49-40,0

Соль тетраалкиламмония, например дибутилбензилэтиламмонийхлорид0,01-0,3

Органический растворитель. 13 -20 Вода39 -24Г2. Недостатком такой композиции является то, что металлополимерные покрытия на ее основе обладают сравнительно невысокими защитными свойствами, особенно при соприкосновении с солевыми растворами, а также сравнительно невысокой термостой0костью.

Целью изобретения является повыщение коррозионной и термической стойкости покрытий.

5

Цель достигается тем, что композиция для получения электроосаждаемых металлополимерных покрытий, включающая формальдегидную смолу, сульфат цинка или кадмия, смещивающийся с водой органический растворитель и воду, содержит смолу с карбоксильными группами и аминогруппами при следующем соотнощении компонентов, мае. %:

Формальдегидная смола 0,5-1 Сульфат цинка или кадмия 6 -48 Органический растворитель 10 -20 ВодаОстальное

Химизм процесса образования металлополимерных покрытий методом электроосаждения из предлагаемой композиции состоит в следующем.

Смола находится в суспендированном состоянии в смеси органический растворитель - вода, частички ее заряжены положительно в результате диссоциации аминогрупп в слабокислой среде. Металл находится в виде раствора соли. При пропускании электрического тока в результате протеканйя процессов электролиза и электрофореза на катоде происходит одновременное осаждение металла и смолы и формируется металлаполимерное покрытие. При этом на поверхности мелкодисперсных частиц металла образуется металлополимерное соединение, которое эту поверхность частично пассивирует и тем самым уменьшает скорость растворения металла-протектора. Поэтому антикоррозионные свойства металлополимерных покрытий определяются прочностью связи между металлом и полимером, которая, в свою очередь, зависит от природы функциональных групп. Термические свойства металлополимерных покрытий также зависят от этих параметров.

Как показали исследования, дополнительное введение в формальдегидную смолу с карбоксильными группами аминогрупп путем модификации фёноло-формальдегидной смолы аминобензойной кислотой, при водит к образованию координационной и хелатной связи между металлом и функциональными группами смолы. Это объясняется тем, что карбоксильные группы характеризуются способностью к солеобразованию, а аминогруппы способствуют комплексообразованию. Соотношение карбоксильных групп и аминогрупп в смоле при таком способе модификации 1:1.

Характеристика исходных компонентов. Формальдегидная смола с карбоксильными аминогруппами - твердое вещество, растворимое в ацетоне, диоксане, спиртах, щелочах, температура размягчения 70- 80°С, содержание карбоксильных групп 6-12 мае. %, содержание азота 1,0- 3,0 мае. %, что соответствует мольному соотношению функциональных групп 1:1; соль цинка - сульфат, твердое вещество, ч.д.а., ГОСТ 1474-69; соль кадмия - сульфат, твердое вещество, ч.д.а. ГОСТ 4456-56; органический растворитель, смешивающийся с водой - ацетон, жидкость, температура кипения 57°С, ч.д.а.; диоксан, жидкость, температура кипения 102°С, ч.д.а.; спирт этиловый, гидролизный, жидкость, температура кипения 78°С; вода дистиллированная или деионизированная.

Технология приготовления композиции состоит в следующем. Готовят 5 /о-ный раствор смолы в органическом растворителе, который смешивается с водным раствором сульфата или кадмия. Электроосаждения проводят при комнатной температуре в течение 20-30 мин при плотности тока 1 А/дм и рН ванны - 3,0-4,0.

Пример. 0,7 смолы растворяют в 14 мл ацетона и смешивают с 86 мл водного раствора сульфата Zn (300 г/л воды). Электроосаждение проводят при рН ванны 3,5, плотности тока 1 А/дм и времени 30 мин. Толщина покрытия 20 мк.

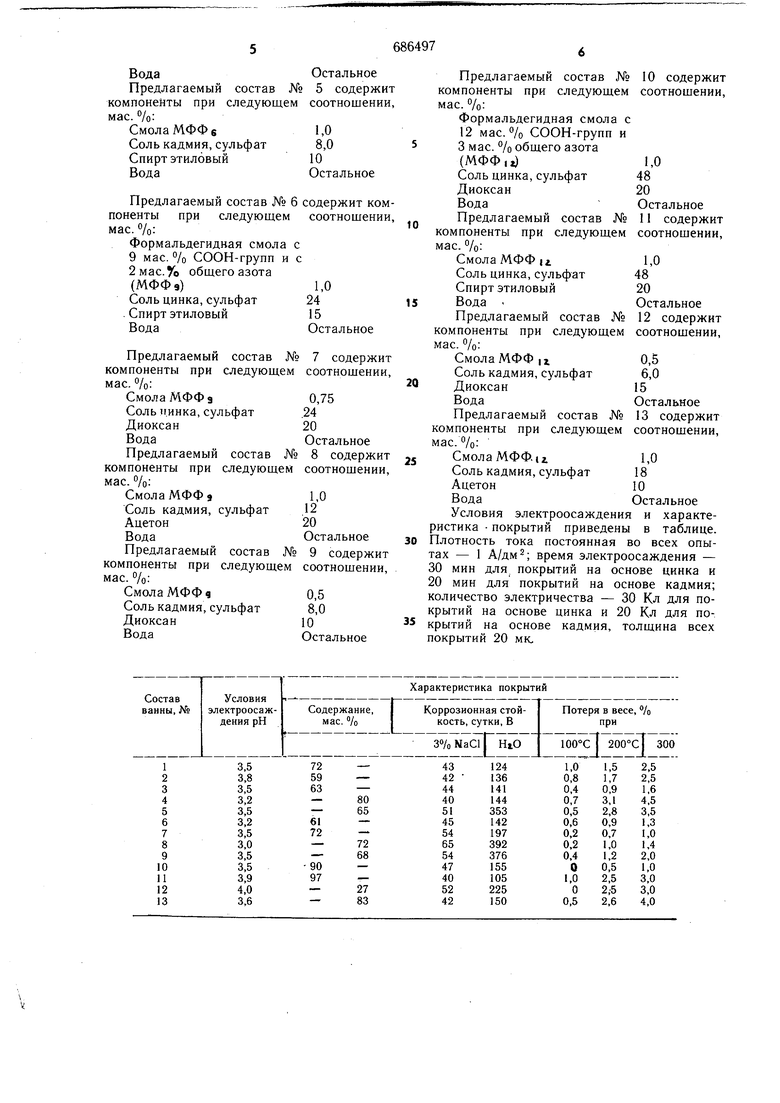

Технико-экономическая эффективность предлагаемой композиции иллюстрируется данными таблицы, из которой видно, что коррозионная стойкость металлополимерных покрытий, полученных из предлагаемой композиции в 1,5 раза выше чем у металлополимерных покрь1тий, полученных из известной композиции. Кроме того, у покрытий на основе предлагаемой композиции потеря в весе при 300°С в 2,5 раза ниже чем у композиции прототипа, т. е. металлополимерные покрытия на основе предлагаемой композиции обладают высокой термостойкостью.

Предлагаемая композиция может быть использована в массовом производстве. В связи с высокой электропроводностью металлополимерных покрытий они могут использоваться в качестве нижнего слоя (грунта) перед электроокраской декоративным покрытием.

0 По прототипу состав ванны № 1 содержит компоненты при следующем соотношении, мае. %:

Формальдегидная смола с

14мас. %СООН-групп,

без аминогрупп (МФФ)1,0

5 Соль цинка, сульфат4,0

Дибутилбензилэтиламмонийхлорид0,1

Ацетон20

ВодаОстальное

Предлагаемый состав № 2 содержит компоненты при следующем соотношении, мас.%

Формальдегидная смола с 6 мас.о/о СООН-групп и 1 мас.% общего азота (МФФ) 1,0

Соль цинка, сульфат12

5 Диоксан20

ВодаОстальное

Предлагаемый состав № 3 содержит компоненты при следующем соотнощении, мае. %:

Смола МФФ в0,75

Соль цинка, сульфат

24 15 Остальное

Ацетон

Вода

Предлагаемый состав № 4 содержит компоненты при следующем соотношении, мае. %:

Смола МФФ 60,5

Соль кадмия, сульфат12

Диоксан20

Вода

Предлагаемый состав№

компоненты при следующем

мае. /о:

СмолаМФФб

Соль кадмия, сульфат

Спирт этиловый

Вода

Предлагаемый состав № 6 поненты при следующем мае. /о:

Формальдегидная смола с

9 мае. /о СООН-групп и

2 мае. Уо общего азота

(МФФз)

Соль цинка, сульфат

. Спирт этиловый

Вода

Предлагаемый состав№

компоненты при следующем

мае. %:

СмолаМФФа

Солыг.инка, сульфат

Диоксан

Вода

Предлагаемый состав№

компоненты при следующей

мае. %:

СмолаМФФэ

Соль кадмия, сульфат

Ацетон

Вода

Предлагаемый состав№

компоненты при следующем

мае. %:

СмолаМФФ9

Соль кадмия, сульфат

Диоксан

Вода

Предлагаемый состав № 10 содержит компоненты при следующем соотношении, мае. %:

Формальдегидная смола с 12 мае. о/о СООН-групп и 3 мае. % общего азота (МФФ,)1,0

Соль цинка, сульфат48

Диоксан20

ВодаОстальное

Предлагаемый еостав № 11 содержит

0 компоненты при следующем соотнощении, мае. %:

Смола МФФ|г,1,0

Соль цинка, сульфат48

Спирт этиловый20

Вода Оетальное

5

Предлагаемый состав № 12 содержит компоненты при следующем соотношении, мае. %:

Смола МФФ II.0,5

Соль кадмия, сульфат6,0

0

Диоксан15

ВодаОстальное

Предлагаемый состав № 13 содержит компоненты при еледующем соотношении, мас.°/о:

Смола МФФ. I г1,0

Соль кадмия, сульфат18

Ацетон10

ВодаОстальное

Уеловия электроосаждения и характеристика покрытий приведены в таблице. 0 Плотность тока постоянная во всех опытах - 1 А/дм 2; время электроосаждения - 30 мин для покрытий на основе цинка и 20 мин для покрытий на оенове кадмия; количеетво электричества - 30 Кл для покрытий на основе цинка и 20 Кл для покрытий на основе кадмия, толщина всех покрытий 20 мк.

Формула изобретения

Композиция для получения электроосаждаемых металлополимерных покрытий, содержащая формальдегидную смолу, сульфат цинка или кадмия, смешивающийся с водой органический растворитель и воду, отличающаяся тем, что, с целью повышения коррозионной и термической стойкости покрытий, она содержит смолу, имеющую 6- 12 мае. % карбоксильных групп и аминогруппы, обеспечивающие содержание азота 1-3 мае. °/о при соотношении указанных

групп 1:1, при следующем соотнощении

компонентов, мае. %:

Формйльдегидная смола 0,5-1 Сульфат цинка или кадмия 6 -48 Органический растворитель 10 -20 ВодаОстальное

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 350376, кл. С 25 D 13/04, 1970.

2.Авторское свидетельство СССР

№ 528359, кл. С 25 D 13/00, 1974 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения металлополимерных покрытий | 1974 |

|

SU528359A1 |

| Композиция для получения металлополимерных покрытий | 1974 |

|

SU523963A1 |

| Композиция для получения покрытий методом электрофоретического осаждения | 1984 |

|

SU1182058A1 |

| Способ получения покрытий | 1981 |

|

SU998593A1 |

| Композиция для получения металлополимерных покрытий | 1973 |

|

SU478068A1 |

| ФЕНОЛЬНАЯ ДОБАВКА ДЛЯ КОМПОЗИЦИИ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩЕЙ ЦИКЛИЧЕСКИЙ ГУАНИДИН | 2014 |

|

RU2628379C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ УСТОЙЧИВОЙ ВОДНОЙ ДИСПЕРСИИ И КОМПОЗИЦИИ ДЛЯ ЭЛЕКТРООСАЖДАЕМЫХ ПОКРЫТИЙ | 2006 |

|

RU2418831C2 |

| ПОКРЫТИЯ ДЛЯ ДЕКОРАТИВНЫХ МЕТАЛЛОВ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К ЦАРАПИНАМ И ЗАДИРАМ И СПОСОБЫ ИХ НАНЕСЕНИЯ | 2008 |

|

RU2437896C2 |

| Новая система для электроосаждения покрытий | 2016 |

|

RU2684081C2 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛА, СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛА И МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 2007 |

|

RU2449054C2 |

Авторы

Даты

1979-09-15—Публикация

1978-04-17—Подача