(54) СПОСОБ ОДНОСТОРОННЕЙ ДУГОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической дуговой сварки | 1985 |

|

SU1296339A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| ПОДКЛАДНОЕ УСТРОЙСТВО | 1970 |

|

SU281701A1 |

| Способ электродуговой сварки подфлюСОМ | 1978 |

|

SU795806A1 |

| Способ дуговой сварки электрозаклепками | 1981 |

|

SU979053A1 |

| Состав подкладки для формирования обратной стороны сварного шва | 1980 |

|

SU903044A1 |

| Подкладка для формирования обратной стороны шва при односторонней сварке сталей | 1980 |

|

SU903010A1 |

| "Устройство для формирования обратной стороны шва при сварке плавлением | 1976 |

|

SU614923A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119416C1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

I

Изобретение относится к сварке, а именно к способам электродуговой односторонней сварки.

Известен способ дуговой односторонней сварки, при котором сварку ведут на токопроводящей подкладке с насыпанным на нее металлическим порошком, при этом токоподвод осуществляют через токопроводящую подкладку 1.

При использовании этого способа металлический порошок при расплавлении переходит в металл щва.

Недостаток известного способа заключается в том, что в нем отсутствуют средства по обеспечению защиты корня щва от внещнего воздействия.

Известен способ односторонней дуговой сварки, при котором сварки .ведут на токопроводящей формирующей подкладке с флюсом, температура плавления которого ниже температуры плавления свариваемого изделия, к которому осуществляют токоподвод 2.

Сварка на флюсомедной подкладке обеспечивает как формирование, так и защиту корня шва.

Недостаток известного способа заключается в том, что ток, текущий по изделию, создает магнитное поле, которое по отношению к току дуги является поперечным и вызывает отклонение дуги в сторону, противоположную месту токоподвода, т. е. возникает магнитное дутье, которое растет с увеличением сварочного тока, что ограничивает сварку на высоких режимах и является причиной появления непроваров, подрезов и других дефектов.

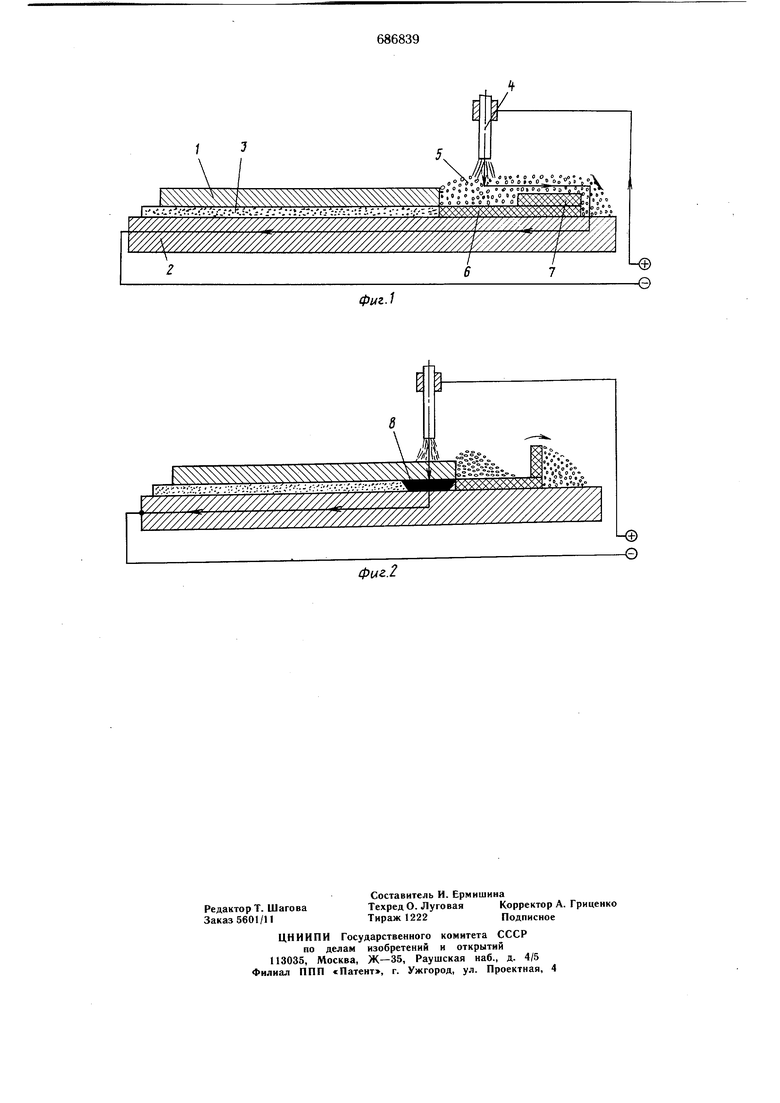

Для повыщения качества сварки путем исключения блуждения дуги и обеспечения скользящего токоподвода длину формирующей подкладки выбирают превьшающий длину свариваемого изделия, и со стороны выступающего конца подкладки на границе с флюсом наносят слой электроизоляционного материала, на котором устанавливают диэлектрическую заслонку, на слой материала и заслонку насыпают слой металлического порошка, после чего осушествляют токопод0вод к изделию через подкладку и металлический порошок и после расплавления находящееся под дугой флюса на всю его глубину до подкладки производят подъем заслонки для прекращения токоподвода к изделию через металлический порошок. На фиг. 1 дана схема токоподвода при односторонней дуговой сварке на флюсомедной подкладке в момент зажигания дуги; на фиг. 2 - схема токоподведа в начальный момент сварки. Способ осуществляют следующим образом. Под изделие 1 устанавливают формирующую токопроводящую подкладку 2, температура плавления которой выще температуры плавления, расположенного на ней флюса 3, например флюса АН-348А или ОСЦ-45, температура плавления которого,в свою очередь, ниже температуры плавления свариЗаемого изделия 1. Предложенный способ основан на свойстве флюса в холодном состоянии являться диэлектриком, а при температуре, близкой к температуре перехода в жидкое состояние, а также в расплавленном состоянии быть проводником электрического тока. Для возбуждения дуги осуществляют токоподвод к изделию 1 и к электроду 4. Токоподвод к изделию 1 осуществляют через формирующую подкладку 2 и металлический порощок 5, который частично размещают непосредственно на подкладке 2, а остальной насыпают на электроизоляционный материал 6, который располагают на подкладке на границе с флюсом 3. На поверхности электроизоляционного материала б с возможностью поворота в вертикальной плоскости смонтирована заслонка 7, выполненная из диэлектрического материала. Вначале сварки, после расплавления находящегося под дугой флюса 3 на всю его глубину до формирующей подкладки 2, поворотом заслонки 7 в вертикальное положение обеспечивают изоляцию металлическо го порошка 5, находящегося непосредственно на подкладке 2, от порощка, размещенного на электроизоляционном материале 7, этим самым прекращают токбподвод к изделию I через металлический порощок 5. После этого токоподвод к изделию 1 осуществляется через расплавленный флюс 8. В процессе сварки в виду больщой теплопроводности подкладки 2 жидкий флюс непосредственно за дугой затвердевает с образованием щлакоБой корочки и становится диэлектриком. Впереди дуги нерасплавленный флюс также является диэлектриком. Расплавленный флюс 8, находящийся непосредственно под дугой, является единственным местом токоподвода к изделию. Токоподвод перемещается вместе с электродом 4 и является скользящим, причем в любой момент сварки токоподвод к изделию от формирующей токопроводной подкладки 2 расположен вдоль оси электрода 4, что исключает блуждение дуги и повыщает качество сварки. Предложенный способ позволяет создать скользящий токоподвод, который является бесконтактным, т. е. нет движущихся и трущихся частей. Формула изобретения Способ односторонней дуговой сварки, при котором сварку ведут на токопроводящей деформирующей подкладке с флюсом, температура плавления которого ниже температуры плавления свариваемого изделия, к которому осуществляют токоподвод, отличающийся тем, что, с целью повыщения качества сварки путем исключения блуждения дуги и обеспечения скользящего токоподвода, длину формирующей подкладки выбирают превышающей длину свариваемого изделия, и со стороны выступающего конца подкладки на границе с флюсом наносят слой электроизоляционного материала, на котором устанавливают диэлектрическую заслонку, на слой материала и заслонку насыпают слой металлического порошка, после чего осуществляют токоподвод к изделию через подкладку и металлический порошок и после расплавления находящегося под дугой флюса на всю его глубину до подкладки производят подъем заслонки для прекращения токоподвода к изделию через металлический порошок. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 35932, кл. В 23 К 9/00, 1929. 2.Акцептованная заявка Японии № 41-46523, кл. 12 В 112, 1966.

......§шщрщш

//////77//////////////////////////////А

фиг.1

Авторы

Даты

1979-09-25—Публикация

1978-03-30—Подача