(54) ПОДКЛАДКА ДЛЯ ФОРМИРОВАНИЯ ОБРАТНОЙ СТОРОНЫ ШВА ПРИ ОДНОСТОРОННЕЙ СВАРКЕ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Подкладка для формирования обратной стороны шва при одностроронней сварке плавлением | 1977 |

|

SU732141A1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| Способ подводной сварки с односторонним формированием шва | 1983 |

|

SU1140924A1 |

| ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ СВАРКИ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ КОЛЬЦЕВЫХ ШВОВ | 1990 |

|

SU1815890A1 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ | 1990 |

|

RU2018428C1 |

| Формирующий фигурный ползун для электрошлаковой сварки двухслойных сталей | 1978 |

|

SU766792A1 |

| Способ автоматической дуговой сварки | 1985 |

|

SU1296339A1 |

| Способ односторонней дуговой сварки | 1978 |

|

SU791482A1 |

| СПОСОБ АДАПТИВНОЙ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 2008 |

|

RU2410216C2 |

Изобретение относится к производству сварных стальных конструкций в различных отраслях промышленности, в частности при сварке труб, резервуаров, котельных обечаек и судовых конструкций.

Известна подкладка для формирования обратной стороны шва, состоящая из термостойкой основы, слоя сварочного флюса и слоя, непосредственно прилегающего к свариваемому изделию, из базальта 1.

Ограничение высоты обратного валика осуществляется термостойкой основой. Однако, во время плавления образующаяся шлаковая ванна не противодействует интенсивному тепловому и силовому воздействию жидкого металла, в силу чего образуется обратный валик значительных размеров по ширине с углом между усилением и поверхностью свариваемого изделия, близким к 90 . Наличие угла указанной величины способствует образованию концентраторов напряжений и снижению прочности сварного соединения.

Наиболее близкой по технической сущности к изобретению является подкладка для формирования обратной сто роны шва при односторонней сварке

сталей, содержащая гибкую несущую ленту с расположенным на ней формирующим слоем и элементами из неорганического материала 2.

В данной подкладке слой из неорганического материала обеспечивает стабильность формирования шва по всей длине, поскольку состоит из смеси стеклопорошка и карборунда,

10 связанных между собой латексом (естественным каучуком), однако не препятствует образованию обратного валика с углом между усилением и поверхностью свариваемого изделия,

5 близкими к ЭОчто способствует обр зованию концентраторов напряжений и снижает прочность сварного соединения.

Целью изобретения является повы20шение качества сварного соединения.

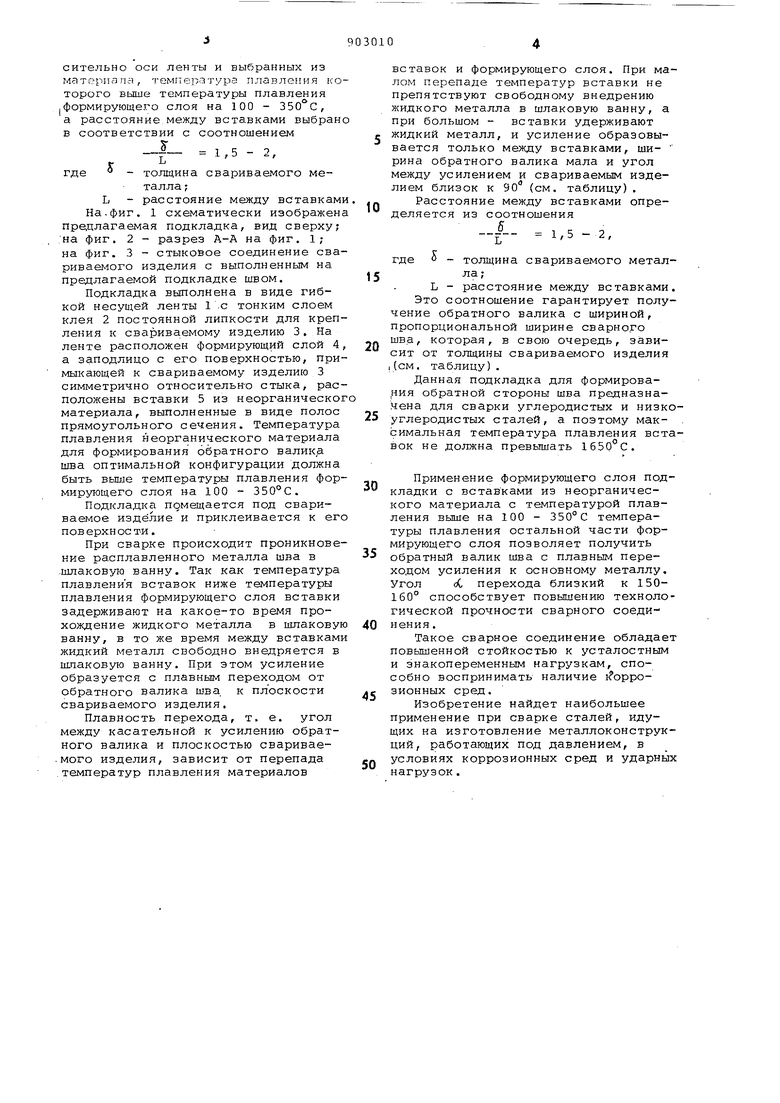

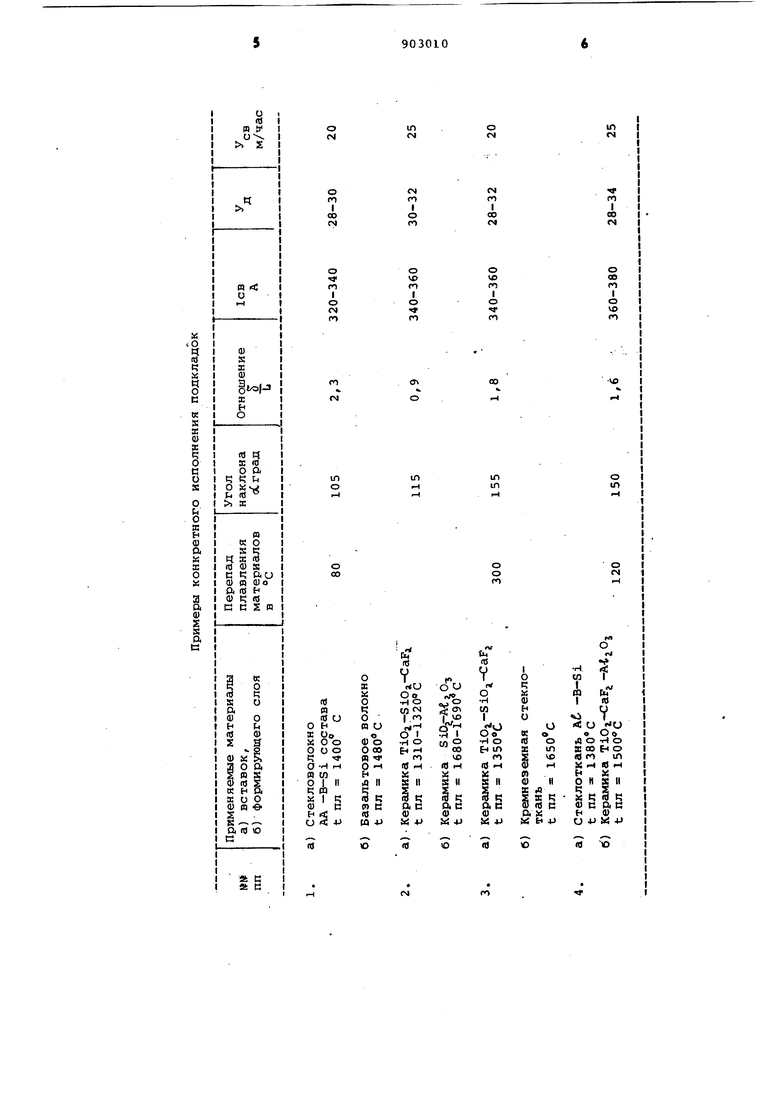

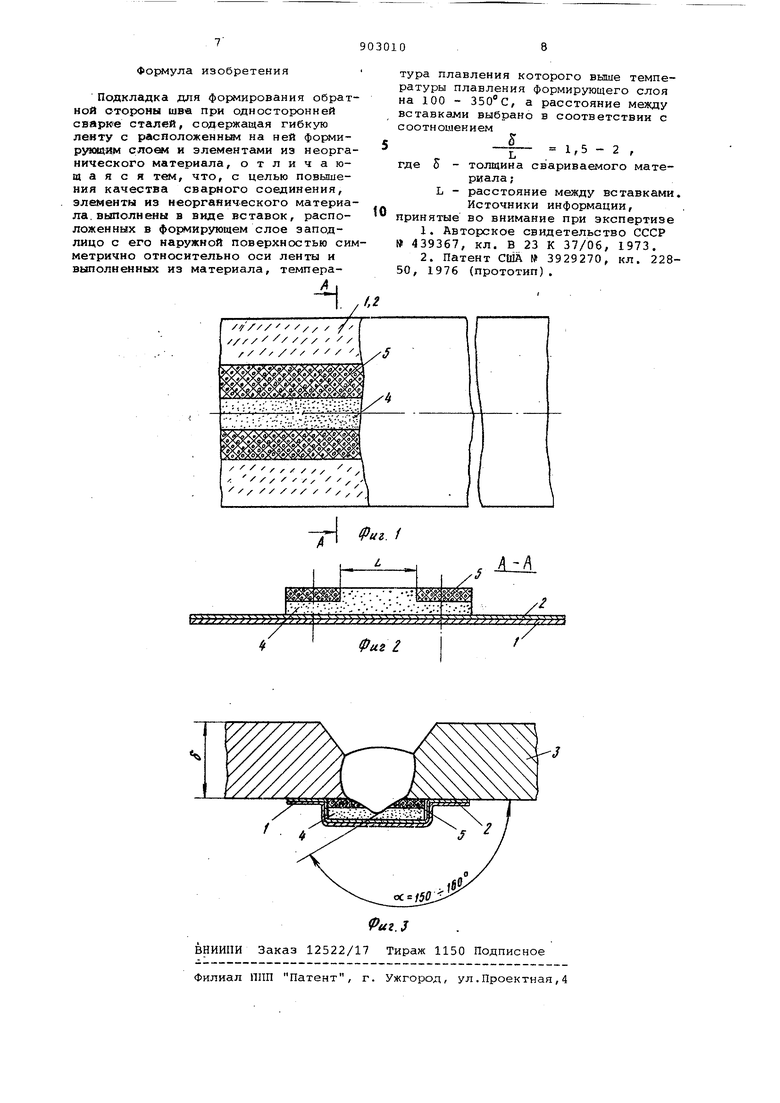

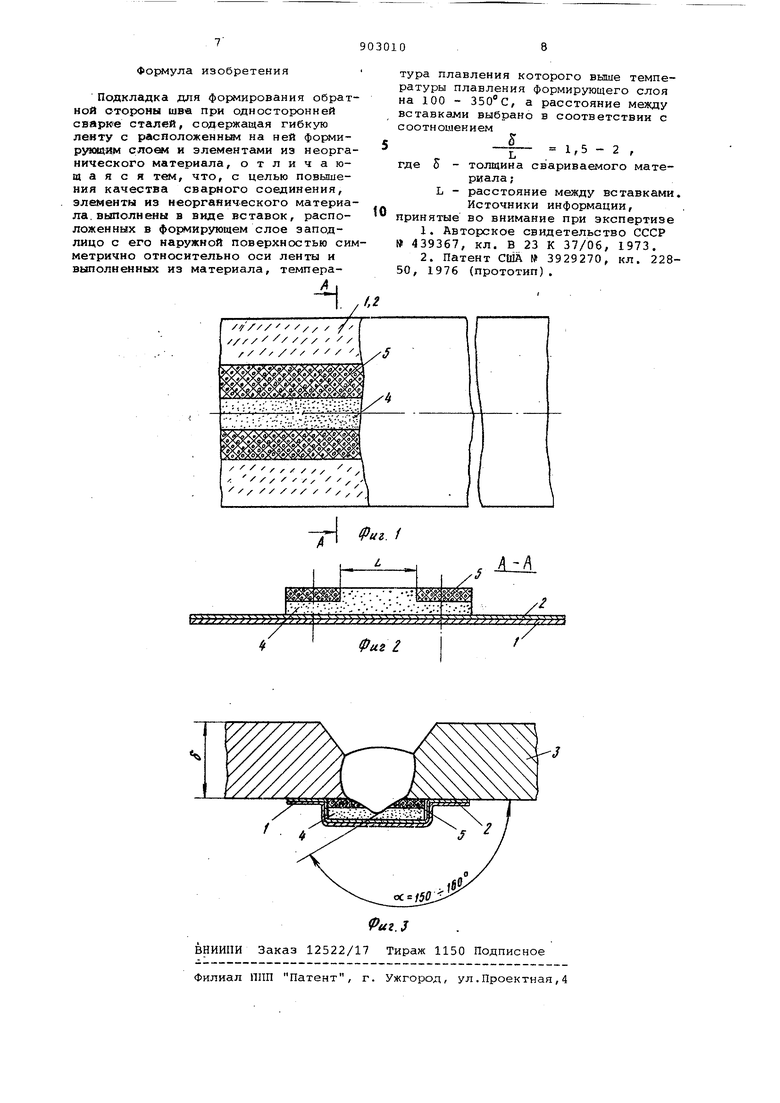

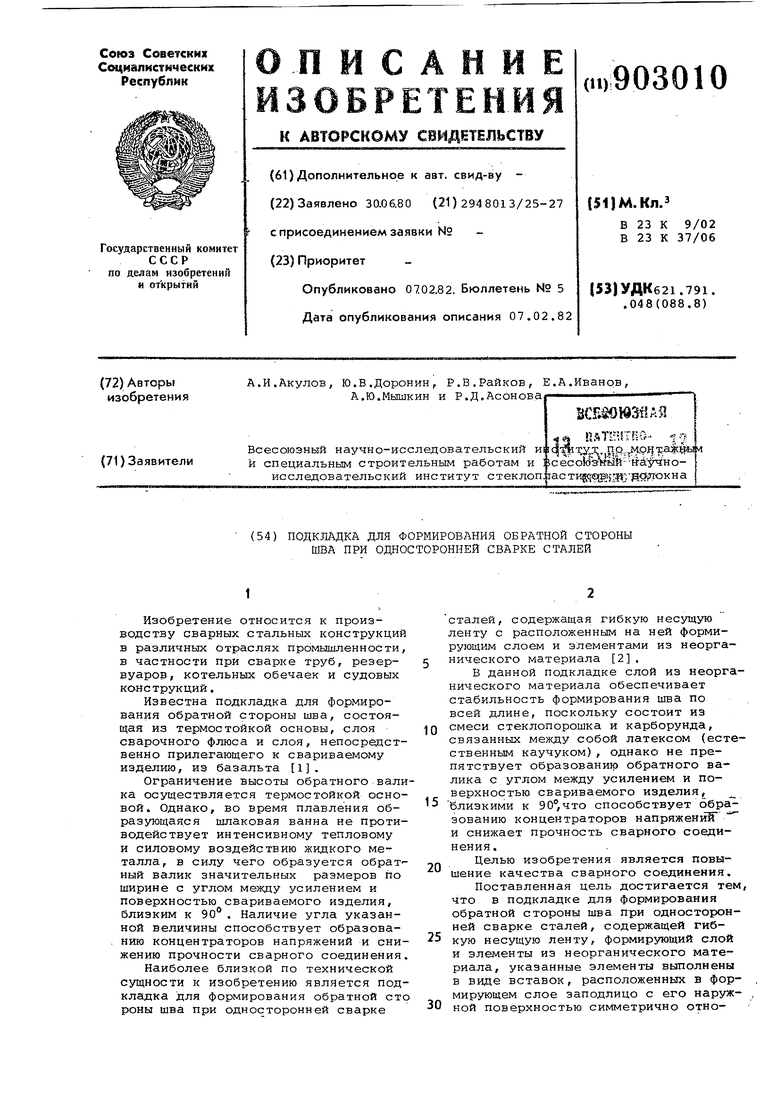

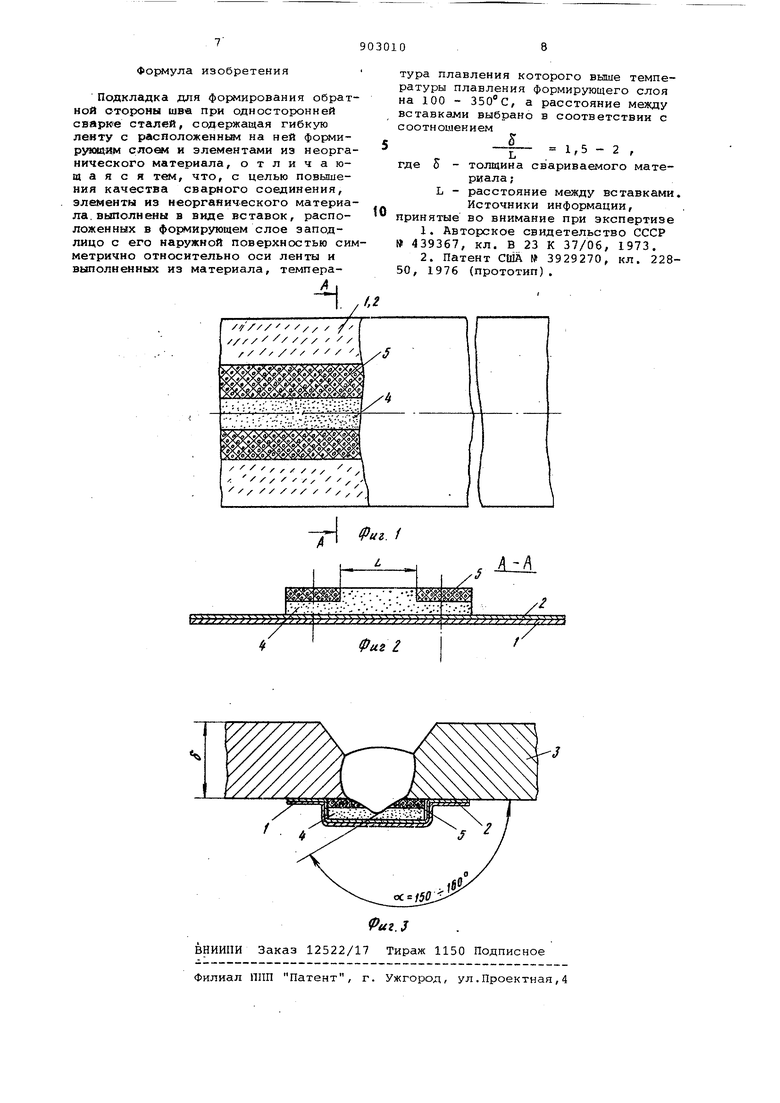

Поставленная цель достигается тем, что в подкладке для формирования обратной стороны шва при односторонней сварке сталей, содержащей гибкую несущую ленту, формирующий слой и злементы из неорганического материала, указанные элементы выполнены в виде вставок, расположенных в формирующем слое заподлицо с его наруж30ной поверхностью симметрично относительно оси ленты и выбранных из материала, температура плавле ия ко торого выше температуры плавления Iформирующего слоя на 100 - , а расстояние между вставками выбран в соответствии с соотношением толщина свариваемого металла ; L - расстояние между вставкам На.фиг . 1 схематически изображен пре,цлагаемая подкладка, вид сверху; ;на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - стыкойое соединение свариваемого изделия с выполненным на предлагаемой подкладке швом. Подкладка выполнена в виде гибкой несущей ленты 1 -с тонким слоем клея 2 постоянной липкости для крепления к свариваемому изделию 3. На ленте расположен формирующий слой 4 а заподлицо с его поверхностью, примыкающей к свариваемому изделию 3 симметрично относительн-о стыка, расположены вставки 5 из неорганическог материала, выполненные в виде полос прямоугольного сечения. Температура плавления неорганического материала для формирования обратного валика шва оптимальной конфигурации должна быть выаю температуры плавления формирующего слоя на 100 - 350°С. Подкладка помещается под свариваемое изделие и приклеивается к его поверхности. При сварке происходит проникновение расплавленного металла шва в шлаковую ванну. Так как температура плавления вставок ниже температуры плавления формирующего слоя вставки задерживают на какое-то время прохождение жидкого металла в шлаковую ванну, в то же время между вставками жидкий металл свободно внедряется в шлаковую ванну. При этом усиление образуется с плавным переходом от обратного валика шва к плоскости свариваемого изделия. Плавность перехода, т. е. угол между касательной к усилению обратного валика и плоскостью сваривае.мого изделия, зависит от перепада .температур плавления материалов вставок и формирующего слоя. При малом перепаде температур вставки не препятствуют свободному внедрению жидкого металла в шлаковую ванну, а при большом - вставки удерживают жидкий металл, и усиление образовывается только между вставками, ши- рина обратного валика мала и угол между усилением и свариваемым изделием близок к 90 (см. таблицу). Расстояние между вставками определяется из соотношения 6 1,5 - 2, толщина cвapивae IOГo металла ; L - расстояние между вставками. Это соотношение гарантирует получение обратного валика с шириной, пропорциональной ширине сварного шва, которая, в свою очередь, зависит от толщины свариваемого изделия , (см. таблицу) . Данная подкладка для формирова,ния обратной стороны шва предназначена для сварки углеродистых и низкоуглеродистых сталей, а поэтому максимальная температура плавления вставок не должна превышать . Применение формирующего слоя подкладки с вставками из неорганического материала с температурой плавления выше на 100 - 350°С температуры плавления остальной части формирующего слоя позволяет получить обратный валик шва с плавным переходом усиления к основному металлу. Угол сС перехода близкий к 150160° способствует повышению технологической прочности сварного соединения. Такое сварное соединение обладает повышенной стойкостью к усталостным и знакопеременным нагрузкам, способно воспринимать наличие i oppoзионных сред. Изобретение найдет наибольшее применение при сварке сталей, идущих на изготовление металлоконструкций, работающих под давлением, в условиях коррозионных сред и ударных нагрузок.

Формула изобретения

Подкладка для формирования обратной оторюны шва при односторонней сварке сталей, содержащая гибкую ленту с расноложенн1Ф1 на ней формир пскцим слоетл и элементами из неорганического материала, отличающаяся тем, что, с целью повышения качества сварного соединения, элементы из неорганического материала, вьтолнены в виде вставок, расположенных в формир5пющем слое заподлицо с его наружной поверхностью симметрично относительно оси ленты и выполненных из материала, темпераj4j Ч / /,

X х

Х/ХХ/ / /Х X X/ /Х/Х//Х //X

тура плавления которого выше температуры плавления формирующего слоя на 100 - 350°С, а расстояние между вставками выбрано в соответствии с соотношением

-А . , 5 7 L 1,5 - 2 ,

где о - толщина свариваемого материала ; L - расстояние между вставками

Источники информации, принятые во внимание при экспертизе

и I

/х

-А Фиг.

Авторы

Даты

1982-02-07—Публикация

1980-06-30—Подача