(54) СПОСОБ ДУГОВОЙ СВАРКИ ЭЛЕКТРОЗАКЛЕПКАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения изделий электрозаклепками | 1943 |

|

SU66350A1 |

| Способ дуговой сварки электрозаклепками | 1983 |

|

SU1148743A1 |

| Способ сварки электрозаклепками плавящимся электродом в среде защитных газов | 1983 |

|

SU1082581A1 |

| Способ электродуговой точечной сварки плавящимся электродом | 1984 |

|

SU1507548A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ ПРИВАРКИ ДОПОЛНИТЕЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЗАКЛЕПКАМИ | 2010 |

|

RU2424881C1 |

| Способ дуговой точечной сварки | 1983 |

|

SU1437173A1 |

| Способ вертикальной сварки открытой дугой | 1980 |

|

SU927441A1 |

| ЭЛЕКТРОЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2375161C2 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

1

Изобретение относится к области сварочного производства и может быть использовано дпя получения неразъемных соединений электрозаклешш различных изделий, состоящих из пакетов листовых заготовок.

Известен способ сварки электрозаклепками плавящимся щтучным электродом, при котором электрод или электродная проволока подается в плавильное пространство определенное время, затем подача прекращается и происходит растяжка дуги до самообрыва. Сварка известным способом производится через верхний элемент или,j через отверстие в верхнем элементе или пакете С1 .

Недостаток известного способа заклк чается в относительно малой глубине проплавлбшш (до 8 мм), а реализация го способа требует наличия сложного оборудования для подачи проволоки, регулирования времени подачи электродной проволоки.

Известен способ дуговой сварки электрозаклепкамн преимущественно пакетов из металлических листов, закшочаюшийся в том, что электрод неподвижно устанавливают в вьшолненное в свариваемом изделии отверстие, диаметр которого больше диаметра электрода, а затем между торцом электрода и изделием возбуждают дугу, которая горит до естественного обрыва С 2 1.

Недостатком такого способа является то, что при сварке изделий больших толщин не обеспечивается полное заполнение электродным материалом отверстия, что плохо сказывается на прочности сварного соединения.

Цель изобретения заключается в повышении прочности сварного соединения за счет более полного заполнения отве1 стия электродным материалом при сварке изделий больщих толщин, особенно при сварке пакетов из листов металла.

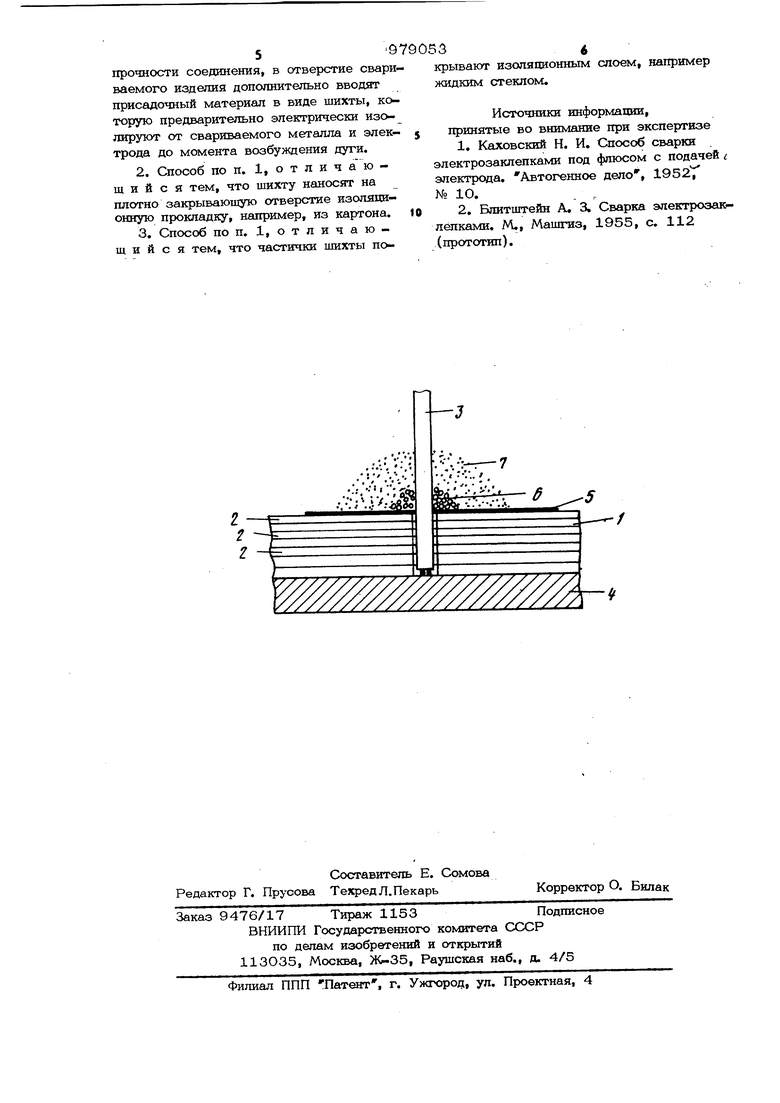

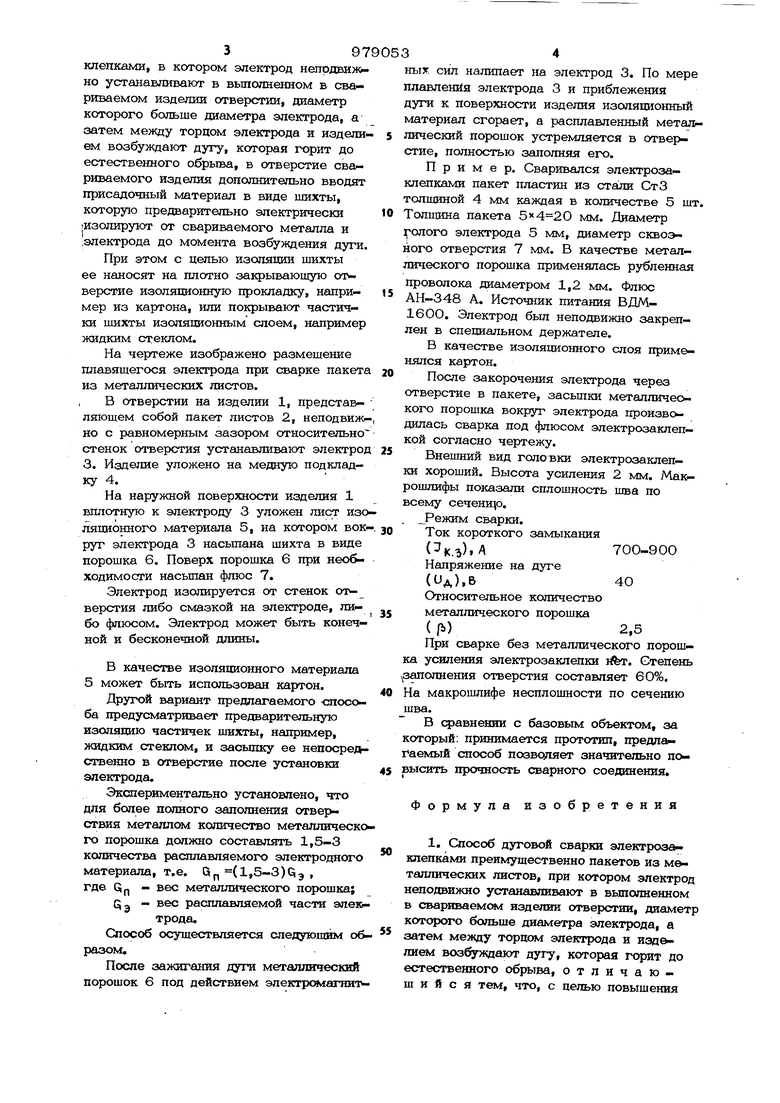

Цель достигается тем, что при осу ществлении способа сварки электроза- клепками, в котором электрод непрдвиж но устанавливают в вьшолненном в свариваемом изделии отверстии, диаметр которого больше диаметра электрода, а затем между торцом электрода и изделием возбуждают дугу, которая горит до естественного обрыва, в отверстие свариваемого изделия дополнитетЕьно вводят присадочный материал в виде шихты, которую предварительно электрически изолируют от свариваемого металла и :электрода до момента возбуждения дуги. При этом с целью изоляции шихты ее наносят на плотно за1фываюшую отверстие изоляционную прокладку, например из картона, или покрывают частички шихты изоляционным слоем, например жидким стеклом. На чертеже изображено размещение плавящегося электрода при сварке пакета из металлических листов. В отверстии на изделии 1, представляющем собой пакет листов 2, неподвиж- но с равномерным зазором относительно стенок отверстия устанавливают электрод 3. Изделие уложено на медную подкладку 4. На наружной поверхности изделия 1 вплотную к электроду 3 уложен лист изо ляционного материала 5, на котором вок руг электрода 3 насьшана шихта в виде порошка 6. Поверх порошка 6 при нео&ходимосги насьшан флюс 7. Электрод изолируется от стенок отверстия либо смазкой на электроде, либо флюсом. Электрод может быть конечной и бесконечной длины. В качестве изоляционного материала 5 может быть использован картон. Другой вариант предлагаемого способа предусматривает предварительную изоляцию частичек шихты, например, жидким стеклом, и засыпку ее непосред сярвенно в отверстие после установки электрода. Экспериментально установлено, что для более полного заполнения отверствия металлом количество металлическ го порошка должно составлять 1,5-3 количества расплавляемого электродного материала, т.е. G, ( 1,5-3)Qj i где Qp - вес металлического порошка; (5э - вес расхтавляемой части элек трода. Способ осуществляется следующим об разом. После зажигания дуги металлический порошок 6 под действием элекгромагни-р ных. сил налипает на электрод 3. По мере лавления электрода 3 и приблеження уги к поверхности изделия изоляционный материал сгорает, а расплавленный металл лический порошок устремляется в отверстие, полностью заполняя его. Пример. Сваривался электрозаклепками пакет пластин из стали СтЗ толшиной 4 мм каждая в количестве 5 шт. Толщина пакета мм. Диаметр ролого электрода 5 мм, диаметр сквоэного отверстия 7 мм. В качестве металлического порошка применялась рубленная проволока fwaMeTpoM 1,2 мм. Флюс АН-348 А. Источник питания ВДМ1600. Электрод был неподвижно закреплен в специальном держателе. В качестве изоляционного слоя применялся картон. После закорочения электрода через отверстие в пакете, засьшки металлического порошка вокруг электрода производилась сварка под флюсом электрозаклепкой согласно чертежу. Внешний вид головки электрозаклеп- ки хороший. Высота усиления 2 мм. Макрошлнфы показали сплошность шва по всему сеченир. Режим сварки. Ток короткого замыкания (:к.з).А700-900 Напряжение на дуге (UA),B40 Относительное количество металлического порошка (/Ь)2,5 При сварке без металлического порошка усиления электрозаклепки rifeT. Степень заполнения отверстия составляет 60%. На макрошлифе несплошности по сечению шва. В qpaBHeHHH с базовым объектом, за который: принимается прототип, предлагаемый способ позволяет значительно повысить прочность сварного соединения. Формула изобретения 1. Способ дуговой сварки электроз клепками преимущественно пакетов из металлических листов, при котором электрод неподвижно устанавливают в вьшолненном в свариваемом изделии отверстии, диаметр которого больше диаметра электрода, а затем между торцом электрода и изд&лием воз гждают дугу, которая горит до естественного обрыва, отличающийся тем, что, с целью повышения

прочности соединения, в отверстие свариваемого изделия допогаштельно вводят присадочный материал в виде шихты, которую предварительно электрически изолируют от свариваемого металла и электрода до момента возбуждения дуги.

Источники информации, принятые во внимание при экспертизе

№ 10.

:. 5

Авторы

Даты

1982-12-07—Публикация

1981-04-06—Подача