(54) АГРЕГАТНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок | 1975 |

|

SU553088A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Агрегатный станок | 1982 |

|

SU1006167A1 |

| Агрегатный станок | 1980 |

|

SU887131A1 |

| Металлорежущий станок для обработки деталей с двух сторон | 1990 |

|

SU1787704A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Автоматическая линия | 1986 |

|

SU1465263A1 |

| АГРЕГАТНЫЙ СТАНОК С ЧПУ | 1991 |

|

RU2080974C1 |

| Загрузочно-разгрузочное устройство | 1984 |

|

SU1199578A1 |

Изобретение относится к станкостроению, а именно к агрегатньм станкам с многопозиционным поворотным столом для обработки деталей типа круглых стержней.

Известен автомат для обработки деталей, содержащий станину, несущую силовые головки, поворотно-делительный стол с зажимными приспособлениями, загрузочное устройство с толкателем и питателем.

Однако Б этом автомате деталь не центрируется относительно зажимного приспособления и отсутствует возможность контроля наличия детали.

С целью упрощения конструкции и повышения точности установки детали предлагаемый ставок снабжен центрирующим устройством в виде неподвижного упора и шарнирно установленного двуплечего рычага, размещенных на толкателе загрузочного устройства, а привод поворота рычага выполнен в виде подпружиненного упора, установленного на станине.

Толкатель со стороны упора может быть выполнен с обратным скосом.

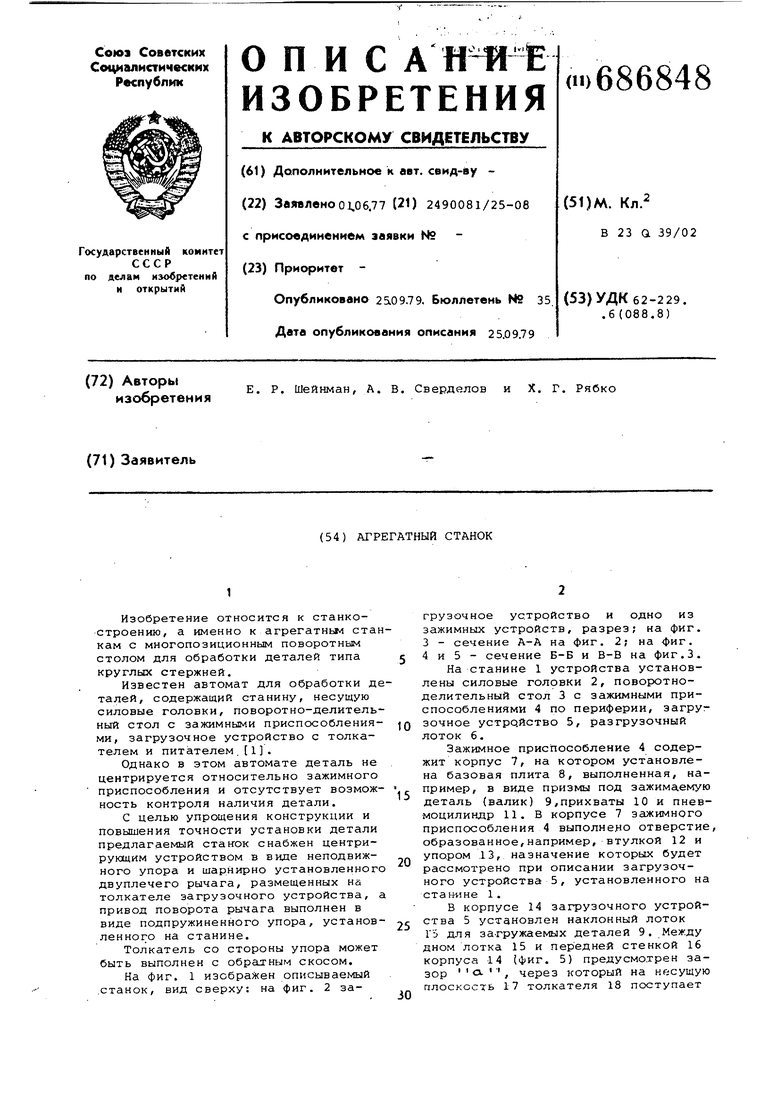

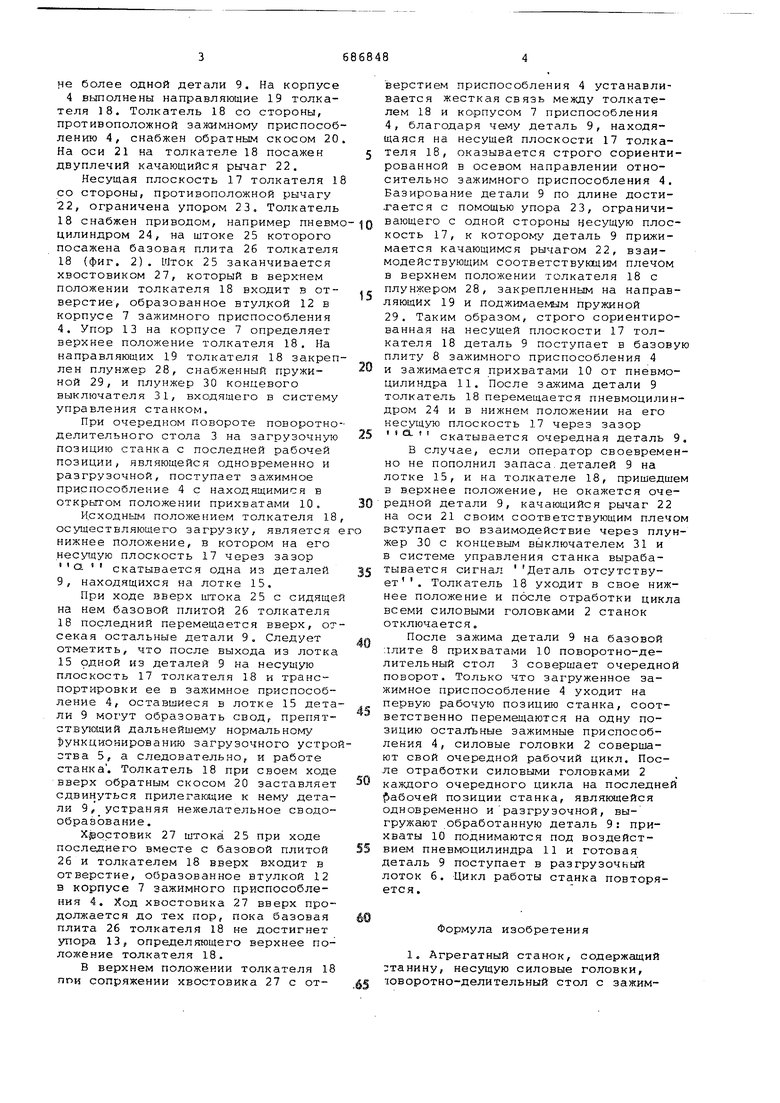

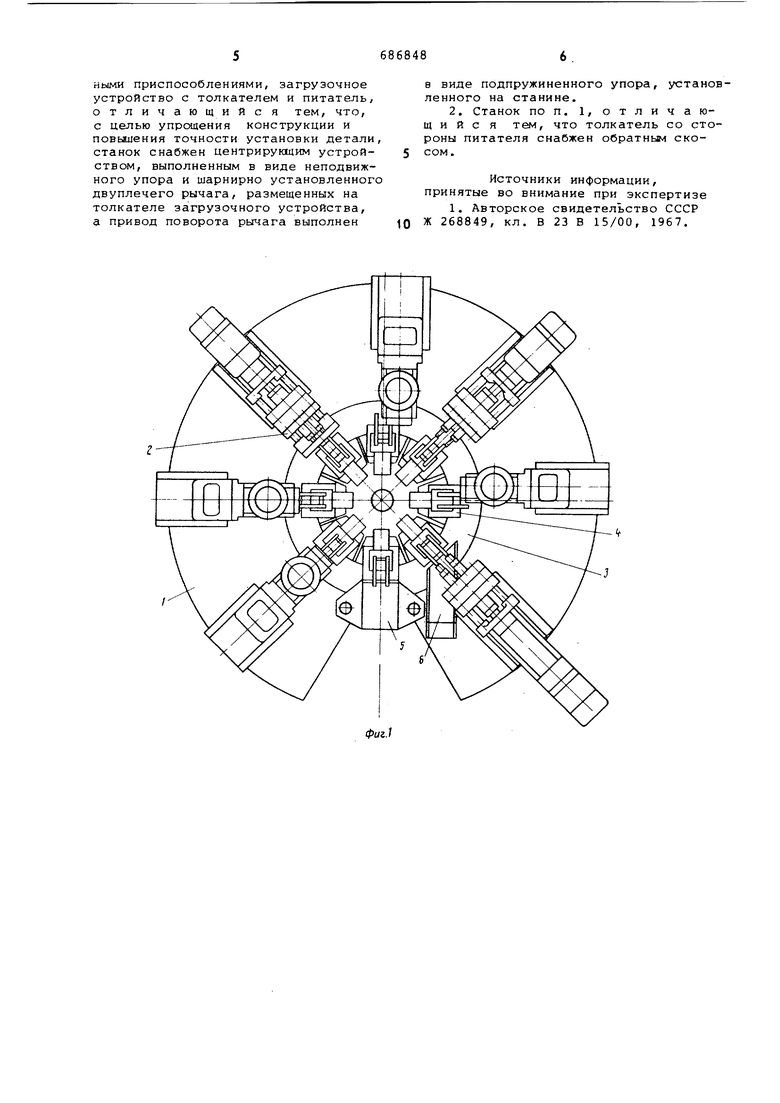

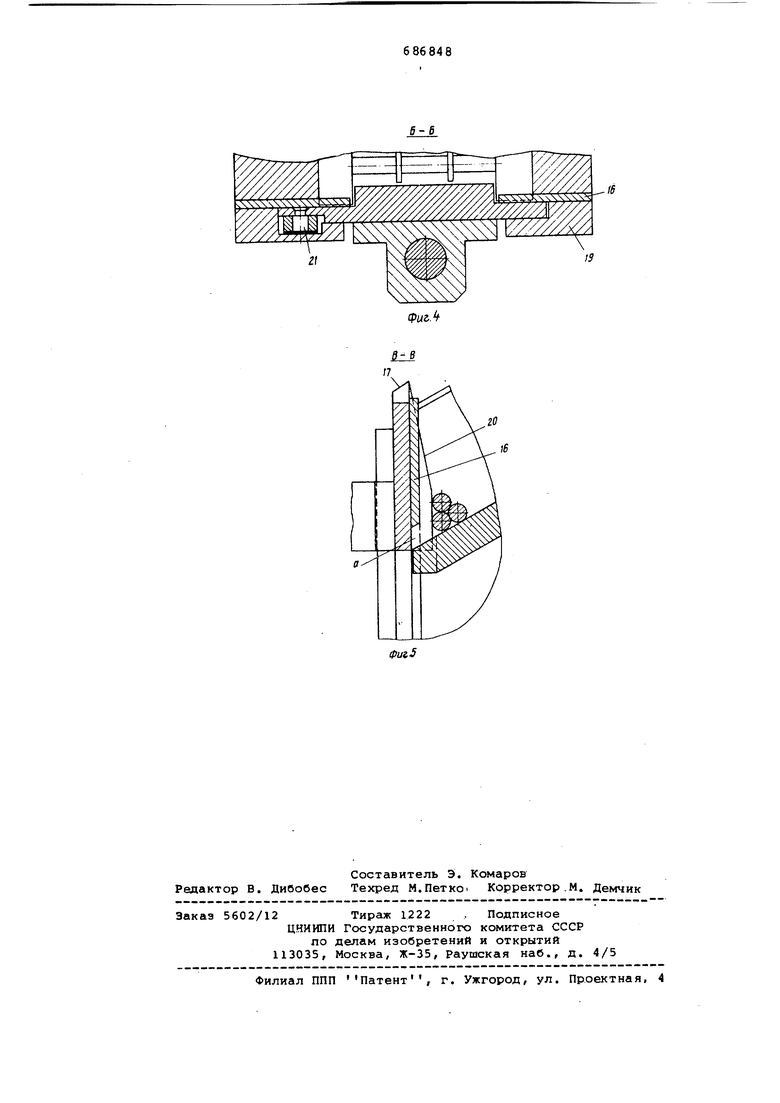

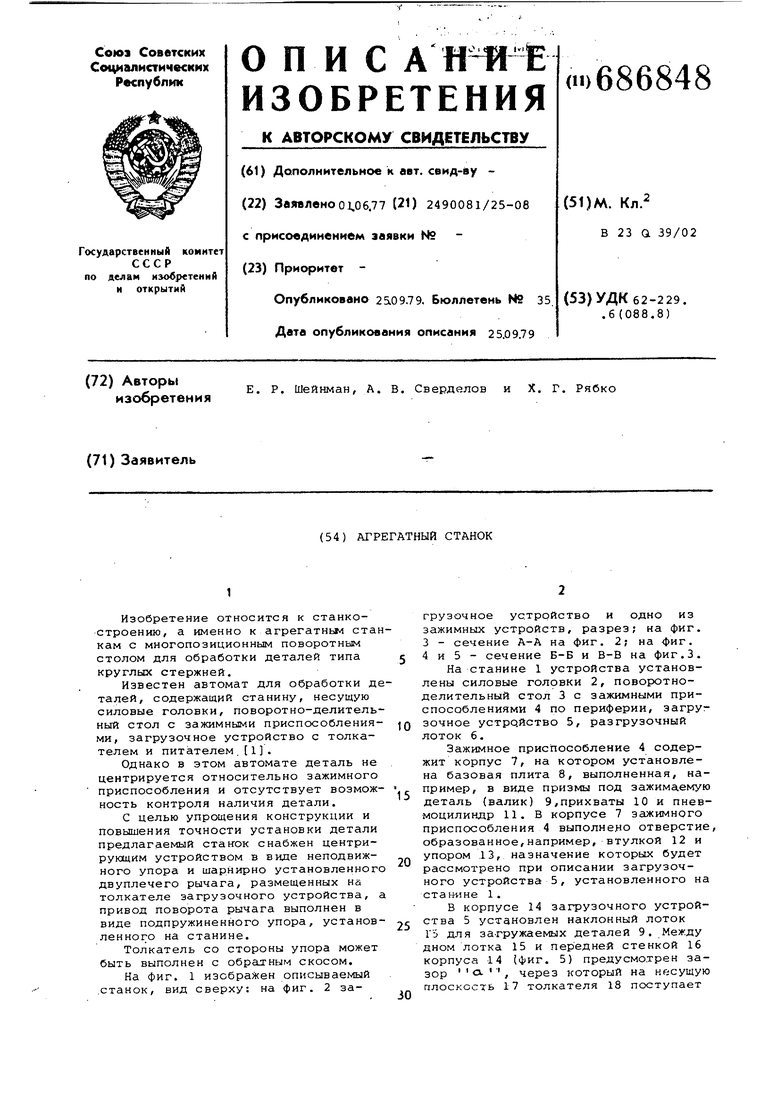

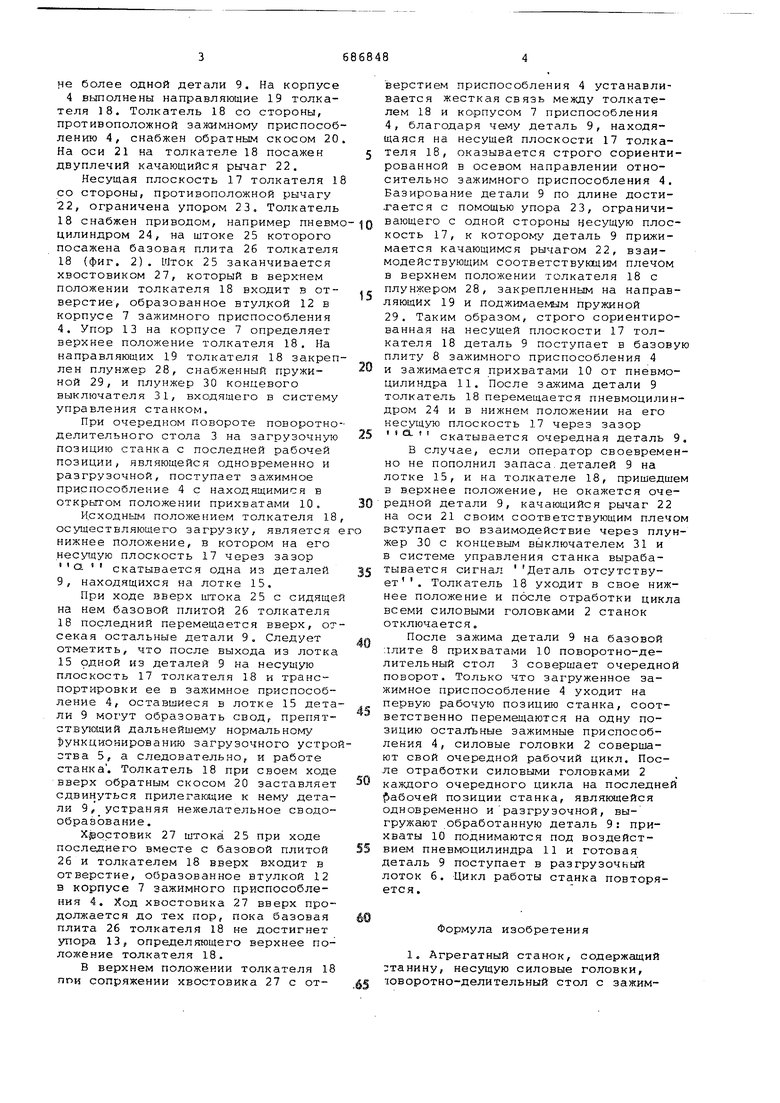

На фиг. 1 изсбра ен описываемый ,станок, вид сверху: на фиг. 2 загрузочное устройство и одно из зажимных устройств, разрез; на фиг.

3- сечение А-А на фиг. 2} на фиг.

4и 5 - сечение Б-Б и В-В на фиг.З.

На станине 1 устройства установлены силовые головки 2, поворотноделительный стол 3 с зажимными приспособлениями 4 по периферии, загруг зочное устро.йство 5, разгрузочный

0 лоток 6.

Зажимное приспособление 4 содержит корпус 7, на котором установлена базовая плита 8, выполненная, например, в виде призмы под зажимаемую

5 деталь (валик) 9,прихваты 10 и пневмоцилиндр 11. В корпусе 7 зажимного приспособления 4 выполнено отверстие, образованное,например, втулкой 12 и упором 13, назначение которых будет

0 рассмотрено при описании загрузочного устройства 5, установленного на стан«не 1.

В корпусе 14 загрузочного устройства 5 установлен наклонный лоток

5 для за-гружаемых деталей 9. Между дном лотка 15 и передней стенкой 16 корпуса 14 фиг. 5) предусмотрен зачерез который на несущую

зор

плоскость 17 толкателя 18 поступает

30 не более одной детали 9. На корпусе 4 выполнены направляющие 19 толкателя 18. Толкатель 18 со стороны, противоположной зажимному приспособ лению 4, снабжен обратным скосом 20 На оси 21 на толкателе 18 посажен двуплечий качающийся рычаг 22. Несущая плоскость 17 толкателя 1 со стороны, противоположной рычагу 22, ограничена упором 23, Толкатель 18 снабжен приводом, например пневм цилиндром 24, на штоке 25 которого посажена базовая плита 26 толкателя 18 (фиг. 2). LfJTOK 25 заканчивается хвостовиком 27, который в верх-нем положении толкателя 18 входит в отверстие, образованное втулкой 12 в корпусе 7 зажимного приспособления 4. Упор 13 на корпусе 7 определяет верхнее положение толкателя 18, На направляющих 19 толкателя 18 закреп лен плунжер 28, снабженный пружиной 29, и плунжер 30 концевого выключателя 31, входящего в систему управления станком. При очередном повороте поворотно делительного стола 3 на загрузочную позицию станка с последней рабочей позиции, являющейся одновременно и разгрузочной, поступает зажимное приспособление 4 с находящимися в открытом положении прихватами 10, Исходны /1 положением толкателя 18 осуществляющего загрузку, является нижнее положение, в котором на его несущую плоскость 17 через зазор о. скатывается одна из деталей 9, находящихся на лотке 15. При ходе вверх штока 25 с сидяще на нем базовой плитой 26 толкателя 18 последний перемещается вверх, от секая остальные детали 9. Следует отметить, что после выхода из лотка 15 одной из деталей 9 на несущую плоскость 17 толкателя 18 и транспортировки ее в зажимное приспособление 4, оставшиеся в лотке 15 дета ли 9 могут образовать свод, препятствутсщий дальнейшему нормгшьному функционированию загрузочного устро ства 5, а следовательно, и работе станка . Толкатель 18 при своем ходе вверх обратным скосом 20 заставляет сдвинуться прилегагадие к нему детали 9, устраняя нежелательное сводообразование. Х остовик 27 штока 25 при ходе последнего вместе с базовой плитой 26 и толкателем 18 вверх входит в отверстие, образованное втулкой 12 в корпусе 7 зажимного приспособления 4. Ход хвостовика 27 вверх продолжается до тех пор, пока базовая плита 26 толкатели 18 не достигнет упора 13, определяющего верхнее положение толкателя 18. В верхнем положении толкателя 18 ппи сопряжении хвостовика 27 с отверстием приспособления 4 устанавливается жесткая связь между толкателем 18 и корпусом 7 приспособления 4, благодаря чему деталь 9, находящаяся на несущей плоскости 17 толкателя 18, оказывается строго сориентированной в осевом направлении относительно зажимного приспособления 4. Базирование детали 9 по длине дости.гается с помощью упора 23, ограничивающего с одной стороны несущую плоскость 17, к которому деталь 9 прижимается качающимся рычагом 22, взаимодействующим соответствующим плечом в верхнем положении толкателя 18 с плунжером 28, закрепленным на направляющих 19 и поджимаемым пружиной 29. Таким образом, строго сориентированная на несущей плоскости 17 толкателя 18 деталь 9 поступает в базовую плиту 8 зажимного приспособления 4 и зажимается прихватами 10 от пневмоцилиндра 11. После зажима детали 9 толкатель 18 перемещается пневмоцилиндром 24 и в нижнем положении на его несущую плоскость 17 через зазор I ( о. I скатывается очередная деталь 9. В случае, если оператор своевременно не пополнил запаса.деталей 9 на лотке 15, и на толкателе 18, пришедшем в в.ерхнее положение, не окажется очередной детали 9, качающийся рычаг 22 на оси 21 своим соответствующим плечом вступает во взаимодействие через плунжер 30 с концевым выключателем 31 и в системе управления станка вырабатывается сигнал Деталь отсутствует . Толкатель 18 уходит в свое нижнее положение и после отработки цикла всеми силовыми головками 2 станок отключается. После зажима детали 9 на базовой ллите 8 прихватами 10 поворотно-делительный стол 3 совершает очередной поворот. Только что загруженное зажимное приспособление 4 уходит на первую рабочую позицию станка, соответственно перемещаются на одну позицию остальные зажимные приспособления 4, силовые головки 2 совершают свой очередной рабочий цикл. После отработки силовыми головками 2 каждого очередного цикла на последней абочей позиции станка, являющейся одновременно иразгрузочной, выгружают обработанную деталь 9: прихваты 10 поднимаются под воздействием пневмоцилиндра 11 и готовая деталь 9 поступает в разгрузочный лоток 6. Цикл работы станка повторяется. Формула изобретения 1. Агрегатный станок, содержащий :;танину, несущую силовые головки, юворотно-делительный стол с зажимными приспособлениями, загрузочное устройство с толкателем и питатель, отличающийся тем, что, с целью упрощения конструкции и повышения точности установки детали, станок снабжен центриругадим устройством, выполненным в виде неподвижного упора и шарнирно установленного двуплечего рычага, размещенных на толкателе загрузочного устройства, а привод поворота рычага выполнен

в виде подпружиненного упора, установленного на станине.

Источники информации, принятые во внимание при экспертизе

Фиг 3

tS

13

го

Авторы

Даты

1979-09-25—Публикация

1977-06-01—Подача