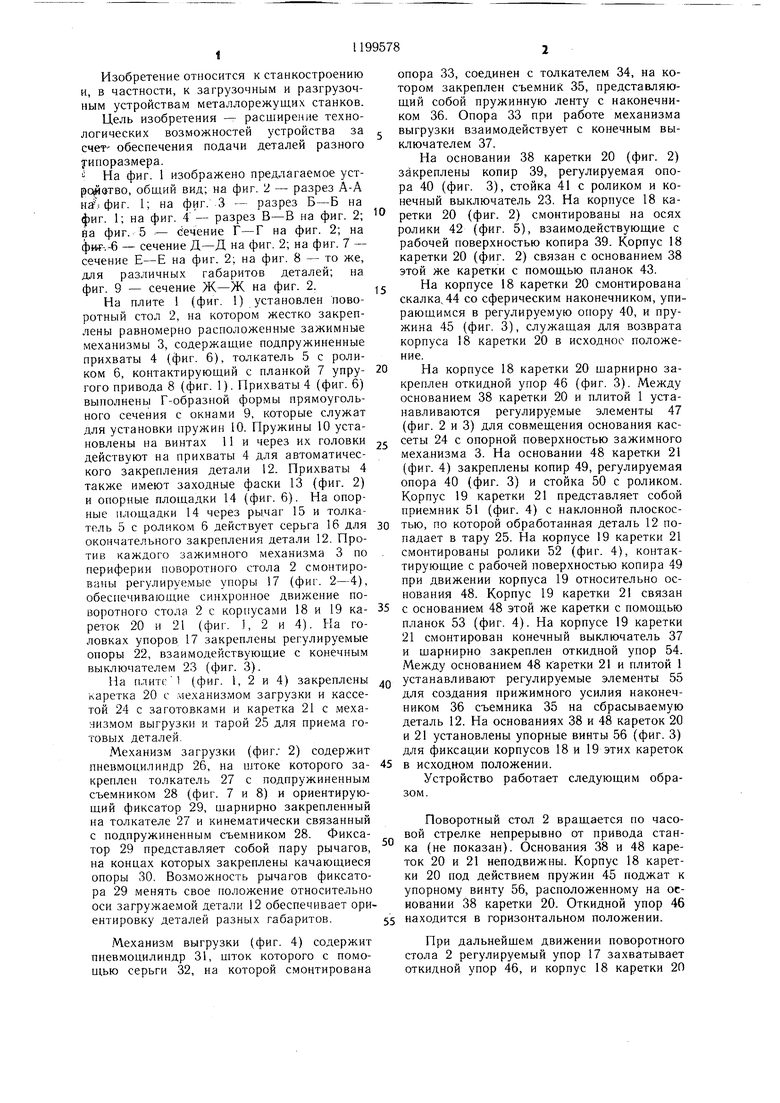

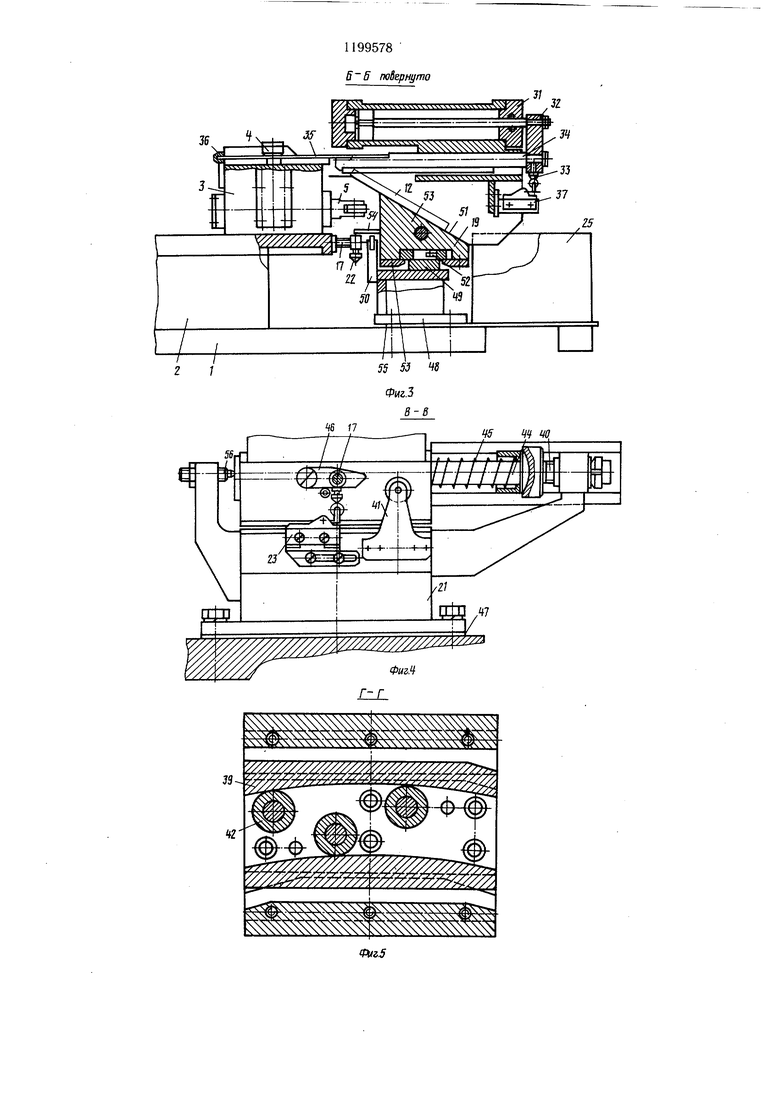

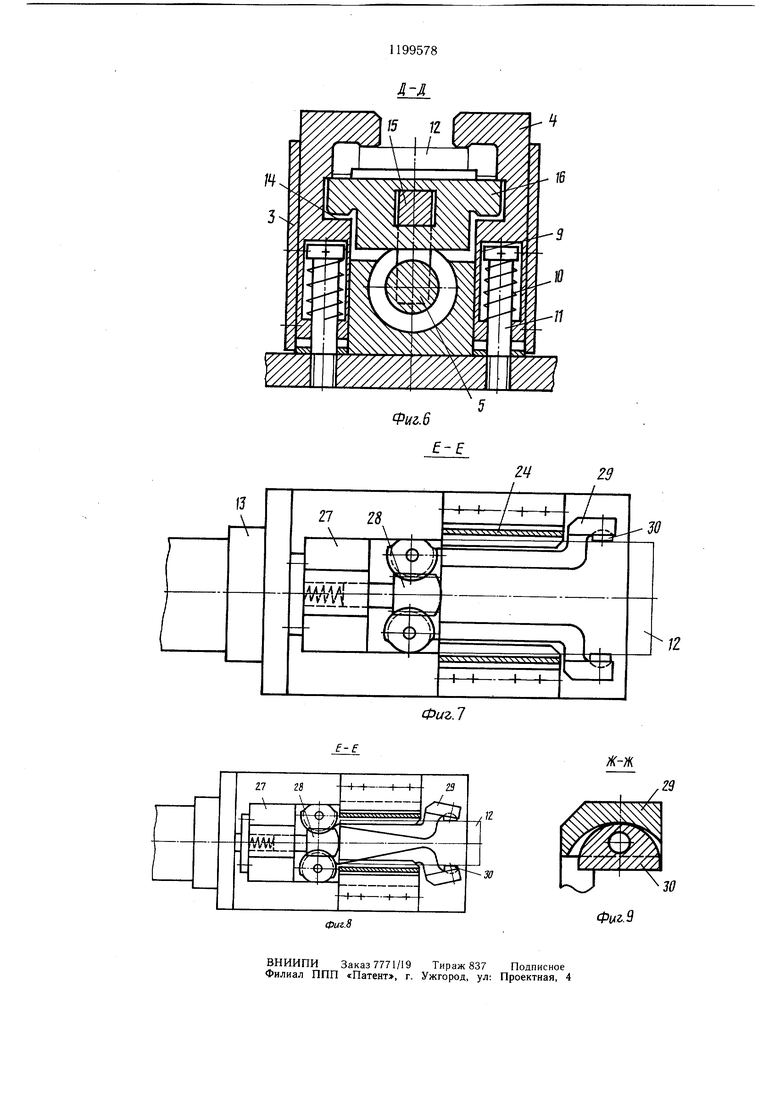

Изобретение относится к станкостроению и, в частности, к загрузочным и разгрузочным устройствам металлорежущих станков. Цель изобретения - расширение технологических возможностей устройства за счет обеспечения подачи деталей разного д-ипоразмера. На фиг. 1 изображено предлагаемое устро етво, общий вид; на фиг. 2 - разрез А-А Hff.i фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; йа фиг. 5 - еечение Г-Г на фиг. 2; на фи-г-.-б - сечение Д-Д на фиг. 2; на фиг. 7 - сечение Е-Е на фиг. 2; на фиг. 8 - то же, для различных габаритов деталей; на фиг. 9 - сечение Ж-Ж на фиг. 2. На плите (фиг. 1) установлен поворотный стол 2, на котором жестко закреплены равномерно расположенные зажимные механизмы 3, содержащие подпружиненные прихваты 4 (фиг. 6), толкатель 5 с роликом 6, контактирующий с планкой 7 упругого привода 8 (фиг. 1). Прихваты 4 (фиг. 6) выполнены Г-образпой формы прямоугольного сечения с окнами 9, которые служат для установки пружин 10. Пружины 10 установлены на винтах 11 и через их головки действуют на прихваты 4 для автоматического закрепления детали 12. Прихваты 4 также имеют заходные фаски 13 (фиг. 2) и опорные площадки 14 (фиг. 6). На опорные площадки 14 через рычаг 15 и толкатель 5 с роликом 6 действует серьга 16 для окончательного закрепления детали 12. Против каждого зажимного механизма 3 по периферии поворотного стола 2 смонтированы регулируемые упоры 7 (фиг. 2-4), обеспечивающие синхронное двихчение поворотного стола 2 с корпусами 18 и 19 кареток 20 и 21 (фиг. ), 2 и 4). На головках упоров 17 закреплены регулируемые опоры 22, взаимодействующие с конечным выключателем 23 (фиг. 3). На плите (фиг. 1, 2 и 4) закреплены каретка 20 с механизмом загрузки и кассетой 24 с заготовками и каретка 21 с механизмом выгрузки и тарой 25 для приема готовых деталей. Механизм загрузки (фиг. 2) содержит пневмоцилиндр 26, на штоке которого закреплен толкатель 27 с подпружиненным съемником 28 (фиг. 7 и 8) и ориентирующий фиксатор 29, шариирно закрепленный на толкателе 27 и кинематически связанный с подпружиненным съемником 28. Фиксатор 29 представляет собой пару рычагов, на концах которых закреплены качающиеся опоры 30. Возможность рычагов фиксатора 29 менять свое положение относительно оси загружаемой детали 12 обеспечивает ориентировку деталей разных габаритов. Механизм выгрузки (фиг. 4) содержит пневмоцилиндр 31, шток которого с помощью серьги 32, на которой смонтирована опора 33, соединен с толкателем 34, на котором закреплен съемник 35, представляющий собой пружинную ленту с наконечником 36. Опора 33 при работе механизма выгрузки взаимодействует с конечным выключателем 37. На основании 38 каретки 20 (фиг. 2) закреплены копир 39, регулируемая опора 40 (фиг. 3), стойка 41 с роликом и конечный выключатель 23. На корпусе 18 каретки 20 (фиг. 2) смонтированы на осях ролики 42 (фиг. 5), взаимодействующие с рабочей поверхностью копира 39. Корпус 18 каретки 20 (фиг. 2) связан с основанием 38 этой же каретки с помощью планок 43. На корпусе 18 каретки 20 смонтирована скалка, 44 со сферическим наконечником, упирающимся в регулируемую опору 40, и пружина 45 (фиг. 3), служащая для возврата корпуса 18 каретки 20 в исходное положение. На корпусе 18 каретки 20 щарнирно закреплен откидной упор 46 (фиг. 3). Между основанием 38 каретки 20 и плитой 1 устанавливаются регулируемые элементы 47 (фиг. 2 и 3) для совмещения основания кассеты 24 с опорной поверхностью зажимного механизма 3. На основании 48 каретки 21 (фиг. 4) закреплены копир 49, регулируемая опора 40 (фиг. 3) и стойка 50 с роликом. Корпус 19 каретки 2 представляет собой приемник 51 (фиг. 4) с наклонной плоскостью, по которой обработанная деталь 12 попадает в тару 25. На корпусе 19 каретки 21 смонтированы ролики 52 (фиг. 4), контактирующие с рабочей поверхностью копира 49 при движении корпуса 19 относительно основания 48. Корпус 19 каретки 21 связан с основанием 48 этой же каретки с помоихью планок 53 (фиг. 4). На корпусе 19 каретки 21 смонтирован конечный выключатель 37 и щарнирно закреплен откидной упор 54. Между основанием 48 каретки 21 и плитой 1 устанавливают регулируемые элементы 55 для создания прижимного усилия наконечником 36 съемника 35 на сбрасываемую деталь 12. На основаниях 38 и 48 кареток 20 и 21 установлены упорные винты 56 (фиг. 3) для фиксации корпусов 18 и 19 этих кареток в исходном положении. Устройство работает следующим образом. Поворотный стол 2 вращается по часовой стрелке непрерывно от привода станка (не показан). Основания 38 и 48 кареток 20 и 21 неподвижны. Корпус 18 каретки 20 под действием пружин 45 поджат к упорному винту 56, расположенному на основании 38 каретки 20. Откидной упор 46 находится в горизонтальном положении. При дальнейшем движении поворотного стола 2 регулируемый упор 17 захватывает откидной упор 46, и корпус 18 каретки 20

начинает перемещаться синхронно с поворотным столом 2.

В начале синхронного вращения опора 22 расположенная на упоре 17, нажимает на конечный выключатель 23, закрепленный на основании 38 каретки 20, дается команда пневмораспределителю (не показан), и сжатый воздух поступает одновременно в полости пневмоцилиндров 26 и 31 механизмов загрузки и разгрузки.

Пневмоцилиндр 26, на щтоке которого расположен толкатель 27 с подпружиненным съемником 28, подает из кассеты 24 деталь 12 в зажимной мех/анизм 3. При этом толкатель 27 двигается вперед и п.одпружиненным съемником 28 упирается в деталь. Подпружиненный съемник 28, преодолевая силу трения, отходит назад, поворачивая ориентирующий фиксатор 29, который своими рычагами и качающимися опорами 30 обеспечивает выход детали 12 из кассеты 24 и загрузку ее в зажимной механизм 3 в ориентированном положении. Одновременно толкатель 27 со съемником 28 отделяют нижнюю деталь от остальных деталей и проходят под деталями. При дальнейщем движении толкателя 27 со съемником 28 деталь 12 в ориентированном положении упирается в подпружиненные прихваты 4 зажимного механизма 3, поднимает их, проходит под ними до упора зажимного механизма 3 и зажимается прихватом 4.

Усилие пружин прихватов 4 зажимного механизма 3 должно быть больше усилия пружины съемника 28. Это дает возможность более надежно сориентировать и закрепить деталь в зажимном механизме 3.

Механизм выгрузки срабатывает вхолостую и одновременно своей опорой 33 нажимает на конечный выключатель 37, происходят переключение пневмораспределителя (не показан) и подача сжатого воздуха в полости пневмоцилиндров 26 и 31 механизмов загрузки и выгрузки на обратный ход. При этом толкатель 27 с подпружиненным съемником 28 механизма загрузки двигается назад, снимается со съемника 28, и он под действием пружины отводит кинематически связанный с ним ориентирующий фиксатор 29 от детали 12. Толкатель 27 с подпружиненным съемником 28 возвращаются в первоначальное положение, освобождая место для следующей детали.

Одновременно съемник 35 механизма выгрузки наконечником 36 сбрасывает обработанную деталь 12 в тару 25, а если нет детали - проходит вхолостую. Усилие съема детали должно быть больше усилия закрепления детали в зажимном механизме.

Таким образом осуществляется цикл срабатывания механизмов загрузки и выгрузки деталей за период синхронного вращения кареток 20 и 21 и поворотного стола 2.

При синхронном вращении откидные упоры 46 и 54 набегают своими скосами на ролики стоек, ролики, перекатываясь по скошенной поверхности откидных упоров 46 и 54 перемещают их относительно регулируемого упора 17. Корпуса 18 и 19 кареток 20 и 21 сжимают пружины 45, которые воздействуют на скалки 44. Последние своими сферическими наконечниками упираются в регулируемую опору 40. В конце синхронного вращения откидной упор 46, накатываясь на ролик стойки 41, отсоединяется от регулируемого упора 17. Происходит рассоединение корпусов 18 и 19 кареток 20 и 21 с поворотным столом 2, и под действием сжатых пружин 45, расположенных на скалках 44, каретки 20 и 21 возвращаются в исходное положение, упираясь в упорные винты 56.

Деталь 12, находящаяся в зажимно.м .механизме 3, вращаясь с поворотным столом 2, поступает в зону обработки станка, автоматически зажимается и проходит обработку. Обработанная деталь 12 перемещается к механизму разгрузки. При дальнейшем вращении поворотного стола 2 опора 22 нажимает на конечный выключатель 23, и цикл работы механизмов загрузки и разгрузки повторяется.

ЭД 17

В 5 повернуто

J2

34

25

« 5J ЭД

Фиг.З Й-й

W W

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Агрегатный станок | 1986 |

|

SU1423348A1 |

| КРОМКООБРАБАТЫВАЮЩИЙ СТАНОК | 1969 |

|

SU248447A1 |

| Устройство для сборки резьбовых соединений | 1984 |

|

SU1214382A1 |

| Автоматическое загрузочно-разгрузочное устройство к горизонтальному поворотному столу | 1981 |

|

SU963802A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Загрузочно-разгрузочное устройство к горизонтальному поворотному столу | 1984 |

|

SU1180226A1 |

| Устройство для наружного хонингования поршневых колец | 1979 |

|

SU776891A1 |

| Производственный модуль для штамповочных работ | 1988 |

|

SU1685576A1 |

ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО, содержащее подающий механизм, выполненный в виде установленного с возможностью возвратно-поступательного перемещения толкателя, поворотный стол с зажимными механизмами и механизм выгрузки, отличающееся тем, что, с целью расширения технологических возможностей, подающий механизм снабжен подпружиненным съемником, расположенным над толкателем параллельно ему, и щарнирно установленными на толкателе двумя рычагами с опорами на концах, размещенными с возможностью качания относительно рычагов, при этом подпружиненный съемник кинематически связан с рычагами, а каждый зажимной механизм выполнен в виде Г-образных подпружиненных прихватов, установленных соосно к подающему механизму. (Л ;о QO ел сх

| Устройство для подачи резьбовых заготовок | 1973 |

|

SU612781A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-23—Публикация

1984-01-03—Подача