(54) ЗАГРУЗЧИК Са ЕКЛЯЙ 1ЫХ ПОЛУБЛОКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузчик стеклянных полублоков | 1979 |

|

SU808387A1 |

| Загрузчик стеклоизделий | 1977 |

|

SU685639A1 |

| ЗАГРУЗЧИК СТЕКЛОИЗДЕЛИЙ | 1968 |

|

SU220441A1 |

| Устройство для передачи изделий | 1980 |

|

SU937324A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Стенд для ремонта рам тележек грузовых вагонов | 1985 |

|

SU1328230A1 |

| Устройство для ориентации штучных грузов на конвейере | 1978 |

|

SU787298A1 |

| Донносшивной станок | 1990 |

|

SU1765000A2 |

| Устройство для упаковки сыпучего материала в клапанные мешки | 1982 |

|

SU1113308A1 |

| УСТРОЙСТВО для СОЕДИНЕНИЯ ЭЛЕМЕНТфВ ^^'-^... tr.MP.rViO^^-'-''^^.^ | 1971 |

|

SU308955A1 |

Изобретение относится к произеодству пустотелых стеклоблоков и может найти приманение в промышленности строительных материалов. Известно устройство для загрузки стеклоиэделий, содержащее конвейер, заборный узел, включающий захватный кронштейн, соединенный с приводом возвратно-поступательного перемещени и снабженный катками для перемешивания в продольных и фигурных направляющих 1 . Недостатком известной конструкции является невозможность обеспечения поворота изделия на 180 Кроме того такая конструкция не обеспечивает во можность одновременной транспортировки двух изделий, одно из которых расположено над другим и перевернуто на 180. Наиболее близким к предлагаем у является загрузчик стеклянных полу блоков, содержащий конвейер, механизм поворота полублоков, держатели полублоковf расположенные по сторонам конвейера, соединенные между собой боковины с фигурными пазами,привод конвейера и привод поворота рамы 2. Недостатком такого загрузчика является его конструктивная сложность и трудоемкость в обслуживании. Целью изобретения является упрощение конструкции и повьлпение надежности устройства в работе. Это достигается тем, что загрузчик стеклянных полублоков, содержащий конвейер, механизм поворота полублоков, держатели полублоков, расположенные по cTopOHaw конвейера, и соединенные между собой боковины, каждая из которых выполнена с фигурным пазом, и привод, снабжен кареткой с закрепленными на Ней толкателем нижнего полублока и держателем верхнего полублока и подпружиненной тягой с ynopcw, соединяющей привод с кареткой, механизм поворота полублоков выполнен в виде расположенного ниже уровня конвейера захвата с подпружиненным рычагом и роликом, взаимодействующим с упором подпружиненной тяги, -а каретка установлена с возможностью перемещения в фигурных пазах боковин, установленных подвижно к снабженных фиксаторами крайних положений к роликами, .взаимодействухэдими с захватами.

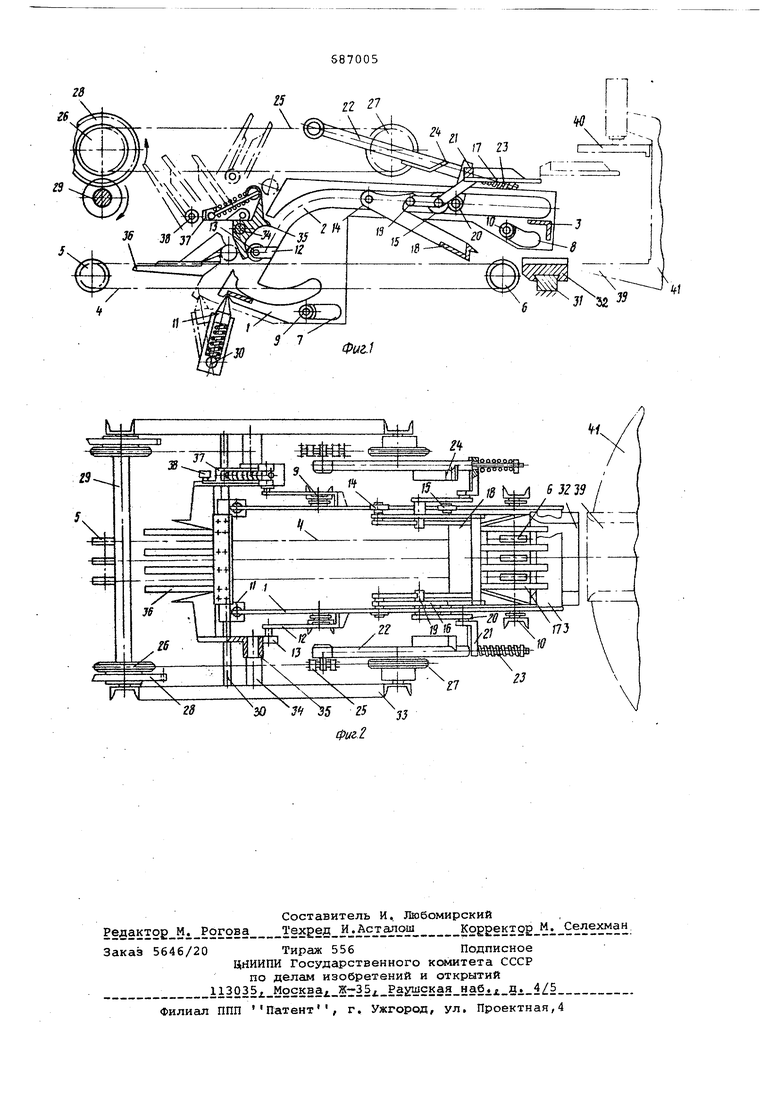

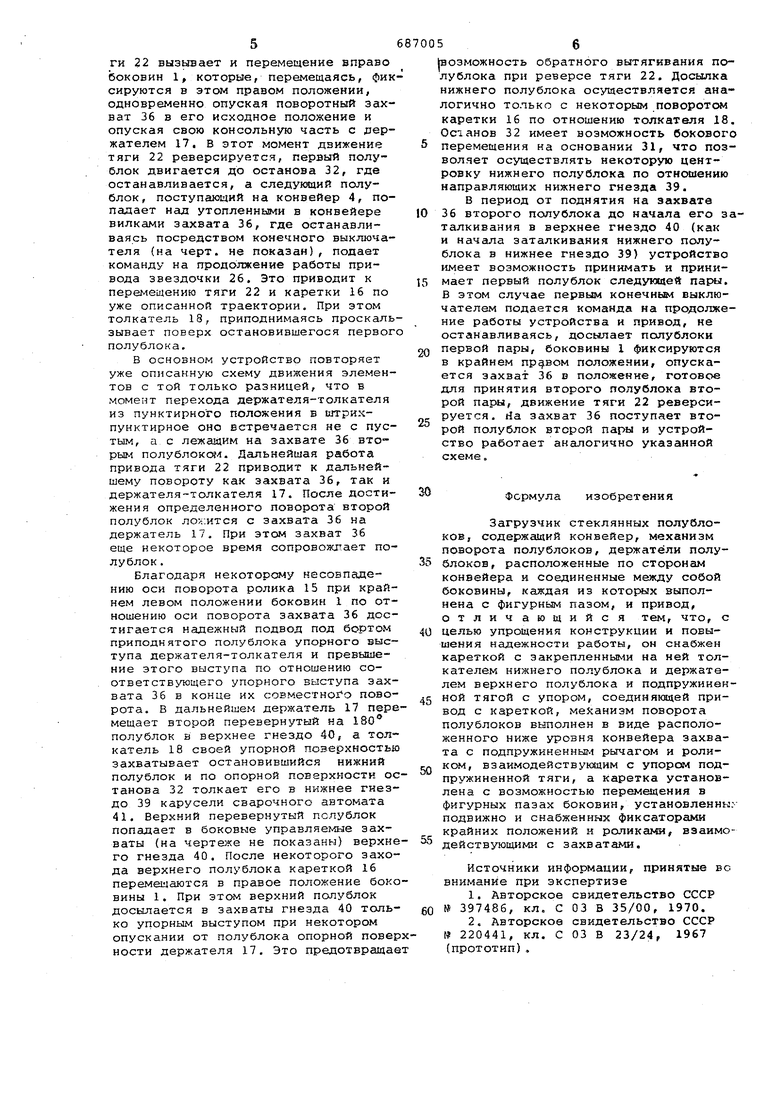

ria фиг. 1 изображен загрузчик, продольный разрез на фиг. 2 - то же, вид в плане.

Загрузчик содержит подвижно установленные боковины 1 с фигурным пазом 2, соединенные между собой поперечинами 3 и расположенные по обеим сторонам конвейера, выполненного Б виде втулочно-роликовых цепей 4, надетых на блоки звездочек 5 и б, один из которых приводной.

Боковины 1 имеют выемки 7 и 8, ролики 9 и 10, фиксатор И крайних положений и кронштейны 12 с роликами 13. В фигурном пазе имеют возможность перемещаться ролики 14 и 15 каретки 16, которая снабжена держателем 17 верхнего полублока и толкат лем 18 нижнего полублока. Толкатель IS на каретке 16 установлен шарнирно и снабжен ограничителем 19 хода вниз.

Каретка 16 посредством оси переднего ролика 15 и ограничителя 19 соединена с пластиной 20, которая посредствсйм шарнира, вынесенного эксцентрично по отношению переднего ро.лика 15, соединена с кронштейном 21 я тягой 22, снабженной пружиной 23 и упором 24. Другой конец тяги 22 шарнирно соединен с ролико-втулочной цепью 25, надетой на звездочки 26 и 27, Звездочки 26 снабжены шестерней 28, нахсгдящейся в сцеплении с шестерней приводного вала 29.Все звездочки 26, 27, 5, 6, ролики 9 и 10, ось 30 фйксатс а 11, а также основаниэ 31 останова 32 смонтированы на раме 33. ria той же раме 33 уста ковлены полуоси 34с фигурньгми втулками 35 поворотного захвата Зб,эахватная поверхность которого расположена яиже несущей поверхности конвейера 4. Фигурная втулка 35 снабжена подпружиненным рычагом 37 с роликом 38, имейвдим возможность контактнровать с упором 24 в крайнем левом положении боковин 1. Загрузчик расположен в непосредственной близости от нижнего 39 и верхнего 40 гпаэд карусельного сварочного автомата 41 стеклоблоков. При этом опор ная поверхность нижнего гнезда 39 совпадает с опорной поверхностью конвейера 4 и останова 32, а опорная поверхность верхнего гнезда 40 находится не ниже толщины полублока, расположенного на держателе-толкателе 17, при крайне левом положении боковин 1.

Загрузчик стеклополублоков работает следующим образом.

Для занятия загрузчиком исходного положения включается привод и цепью 25 тяга 22 перемещается в крайнее левое положение. При этом каретка 16 роликами 14 и 15 тоже перемещается влево - сначала по прямолинейному участку фигурного паза 2 боковин 1,

а далее - по криволинейному участку. Когда ролик 14 достигает конца уклонного участка паза 2, тяга 22 еще продолжает перемещаться. Поэтому, благодаря эксцентричному соединению кронцггейна 21 с пластиной 20 по отношению ролика 15, возникает крутящий момент, который перемещает ролик 14 по радиальной части паза 2 до caiMoro ее конца. При этом, держатель 17 верхнего полублока тоже поворачивается вокруг ролика 15 и занимает положение, показанное пунктирнш-чи линиями на фиг. 1.

При дальнейшем перемещении тяГи 22 сжимается пружина 23 и по мере достижения тягой 22 своего крайнего левого положения боковины 1 перемещаются влево, Б этом положении они фиксируются фиксатором И. В это же время ролики 13 боковины 1 нанимают на выступ фигурной втулки 35, которая поворачивается на полуосях 34 вместе с захватами 36 в положение, показанное штрих-пунктирными линиями, одновременно к этому положению приближается и держатель, как это показано штрихпунктирными линиями.

При реверсе перемещения тяги 22 пружина 23 ослабевает, но одновременно упором 24 захватывается ролик 38 (после первоначального поворота втулки 35, занимаюцей верхнее штрих-пунктирное положение) и захват 36 продолжает поворачиваться, нажимая на держатель 17, Это приводит к повороту последнего, выходу из радиальной тупиковой части паза ролика 14 в его уклонную часть. При этом эксцентриситет шарнирного соединения кронштейна 21 с пластиной 20 снижает ослабление пружины 23, когда ролик 14 достигает уклонной части паза 2, дальнейшее перемещение тяги 22 вызывает подъем каретки 16 из уклонной части паза, ее поворот и одновременное продвижение до положения, изображенного на фиг. 1. в этом положении каретка 16 останавливается. При этом, благодаря перемещению боковин 1 в крайнее левое положение и фиксации в этом положении, имеющей место при крайнем левсм положении тяги 22, поворотный захват приподнят. Консольная часть боковин 1, а вместе с ней и держатель 17 тоже приподняты благодаря конфигурации выемки 8. В этом положении устройство готово к работе.

Поступающий по конвейеру 4 первый полублок (на черт, на показан) проходит под поднятым захватом 36, после, чего фиксируется конечным выключателем (на черт, не показан), который подает на возобновление движения каретки 16. Каретка 16 движется в первоначальном направлении, сходном с движением первого полублока. После достижения роликом 15 конца паза 2 дальнейшее перемещение тя5ги 22 вызывает и перемещение вправо боковин 1, которые, перемещаясь, фик сируются в этом правом положении, одновременно опуская поворотный захват 36 в его исходное положение и опуская свою консольную часть с держателем 17, в этот момент движение тяги 22 реверсируется, первый полублок двигается до останова 32, где останавливается, а следующий полублок, поступающий на конвейер 4, попадает над утопленными в конвейере вилками захвата 36, где останавливаясь посредством конечного выключателя (на черт, не показан), подает команду на продолжение работы привода звездочки 26. Это приводит к перемещению тяги 22 и каретки 16 по уже описанной траектории. При этом толкатель 18, приподнимаясь проскаль зывает поверх остановившегося первог полублока. В основном устройство повторяет уже описанную схему движения элементов с той только разницей, что в момент перехода держателя-толкателя из пунктирного положения в штрихпунктирное оно встречается не с пустым, а с лежайим на захвате 36 вторым полублокогл. Дальнейшая работа привода тяги 22 приводит к дальнейшему повороту как захвата 36, так и держателя-толкателя 17. После достижения определенного поворота второй полублок ло ::ится с захвата 36 на держатель 17. При этом захват 36 еще некоторое время сопровождает полублок . Благодаря некоторому несовпадению оси поворота ролика 15 при крайнем левом положении боковин 1 по отношению оси поворота захвата 36 дос тигается надежный подвод под бортом приподнятого полублока упорного выступа держателя-толкателя и превышение этого выступа по отношению соответствующего упорного выступа зах вата 36 в конце их совместно1 о пово рота. В дальнейшем держатель 17 пер мещает второй перевернутый на 180° полублок в верхнее гнездо 40, а тол катель 18 своей упорной поверхностью захватывает остановившийся нижний полублок и по опорной поверхности о танова 32 толкает его в нижнее гиез до 39 карусели сварочного автомата 41. Верхний перевернутый полублок попадает в боковые управляемые захваты (на чертеже не показаны) верхн го гнезда 40. После некоторого захо да верхнего полублока кареткой 16 перемещаются в правое положение бок вины 1. При этом верхний полублок досылается в захваты гнезда 40 толь ко упорным выступом при некотором опускании от полублока опорной пове ности держателя 17. Это предотвраща 5 возможность обратного вытягивания полублока при реверсе тяги 22. Досылка нижнего полублока осуществляется аналогично только с некоторым поворотом каретки 16 по отношению толкателя 18. OciaHOB 32 имеет возможность бокового перемещения на основании 31, что позволяет осуществлять некоторую центровку нижнего полублока по отношению направляющих нижнего гнезда 39. В период от поднятия на захвате 36 второго полублока до начала его заталкивания в верхнее гнездо 40 (как и начала заталкивания нижнего полублока в нижнее гнездо 39) устройство имеет возможность принимать и принимает первый полублок следующей пары. В этом случае первым конечным выключателем подается команда на продолжение работы устройства и привод, не останавливаясь, досьглает полублоки первой пары, боковины 1 фиксируются в крайнем правом положении, опускается захват 36 в положение, готовое для принятия второго полублока второй пары, движение тяги 22 реверсируется, ria захват 36 поступает второй полублок второй пары и устройство работает аналогично указанной схеме о Формула изовретения Загрузчик стеклянных полублоков, содержшций конвейер, механизм поворота полублоков, держатели полублоков, расположенные по сторонам конвейера и соединенные между собой боковины, каждая из которых выполнена с фигурным пазом, и привод, отличающийся тем, что, с целью упрощения конструкции и повышения надежности работы, он снабжен кареткой с закрепленными на ней толкателем нижнего полублока и держателем верхнего полублока и подпружиненной тягой с упором, соединякддей привод с кареткой, механизм поворота полублоков выполнен в виде расположенного ниже уровня конвейера захвата с подпружиненным рычагом и роликом, взаимодействуквдим с упором подпружиненной тяги, а каретка установлена с возможностью перемещения в фигурных пазах боковин, установленные подвижно и снабженных фиксаторами крайних положений и раликаг«1, взаимодействующими с захватами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 397486, кл, С 03 В 35/00, 1970. 2. Авторское свидетельство СССР t 220441, кл. С 03 В 23/24, 1967 (прототип), X 30 f 35 25 фиг / jr32 jj

Авторы

Даты

1979-09-25—Публикация

1977-06-27—Подача