1

(61) 1703459 (21)4815617/15 (22) 19.03.90 (46)30.09.92. Бюл. Ms 36

(71)Специальное конструкторское бюро деревообрабатывающих станков № 4

(72)А.А.Балычев

(56)Авторское свидетельство СССР № 107157, кл. В 27 Н 3/02, 1956.

Авторское свидетельство СССР № 1703459, кл. В 27 Н 3/04, 1988

(54) ДОННОСШИВНОЙ СТАНОК

(57)Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для изготовления доньев бочек. Цель изобретения - повышение надежности работы, Донносшивной станок состоит из станины, на которой установлены привод, устройства подачи проволоки и отрезки шпилек, каретка подачи клепки и цепной контур с упорами, верхний стол подачи клепки и нижний стол сшивки. Станок состоит из станины, на которой установлен привод передачи, состоящий из электродвигателя редуктора, соединенного цепной передачей с маховиком, который связан шатуном редуктора, соединенного цепной

Изобретение относится к деревообрабатывающей промышленности в частности к оборудованию для изготовления доньев заливных и сухотарных бочек.

Досшивной станок по авт.ев, № 1703459, состоит из установленных на станине привода, устройства подачи проволоки и отрезки шпилек, каретки с фиксатором ее положения, устройства подачи клепок и датчика наличия клепок на каретке.

передачей с маховиком, который связан шатуном с кареткой. Шатун состоит из пальца с кольцевой канавкой и втулки, на которой установлены пружинные фиксаторы, шарики которых находятся в кольцевой канавке пальца. Каретка впереди оборудована тягой, которая пропущена в отверстие тормозящей пластины, шарнирно закрепленной к станине и поворачиваемой электромагнитом. Пластина снабжена пружиной, прикрепленной к станине. Сверху над каретксй установлен цепной конвейер. Он снабжен двумя упорами, которые имеют фиксаторы, взаимодействующие с зубцами каретки Кроме того, на цепи конвейер., закреплены по два переставляемых упора, предназначенных для ограничения габарита сшиваемых щитов. Подготовленный для сшивки комплект клепок задвигают на каретку. Передняя клепка встречается с одним из пере- ставляемых упоров, оказавшимся на нижней ветви цепного конвейера и, перемещая его, заставляет упор передвигаться до тех пор, пока фиксатор не войдет в зацепление с зубцами каретки. Одновременно первая клепка надавливает на конечный выключатель и каретка начинает двигаться назад и цикл повторяют 7 ил.

Недостатком станка является ненадежная его работа, заключающаяся в возможности падения клепки с каретки на ребро, и последующего ее заклинивания между кареткой и толкателем устройства подачи проволоки, что приводит к поломке станка.

Целью изобретения является повышение надежности работы станка путем исключения возможности падения клепки с каретки на ребро.

Ё

Ч|

о ел о о о

hO

Цель достигается тем, что донносшив- ной станок по заявке 4498117/23-15, согласно изобретению, снабжен рычажным механизмом для укладки клепок на стол сшивки, выполненным в виде секторов, установленных на боковинах стола сшивки и связанных между собой общей осью и тягой с электромагнитом фиксатора положения каретки, при этом сектора снабжены установленными на их боковых поверхностях поворотными упорами с ограничением поворота, предназначенными для взаимодействия с расположенными на внутренних боковых поверхностях каретки роликовыми упорами, и на боковинах стола сшивки установлены шариковые фиксаторы крайних положений секторов.

Заявленный станок отличается от основного изобретения по авт.св. М 1703459 тем, что он снабжен механизмом для укладки клепок, установленным между кареткой и толкателем устройства подачи проволоки, и связан с электромагнитным фиксатором положения каретки. Таким образом, заявляемый станок соответствует критерию новизна.

Этот отличительный признак в совокупности с другими известными признаками позволяет на известном станке принимать сталкиваемые с верхнего уровня клепки и укладывать их на другой нижний уровень.

Это позволяет сделать вывод о соответствии заявляемого решения критериям новизна и существенные отличия.

Сущность изобретения заключается в следующем. При отходе каретки назад передняя клепка, после того, как из-под ее центра тяжести выедет каретка, наклоняется и, если клепка узкая, возможно ее паде ние на ребро. Датчик наличия клепки на каретке сработает и остановит каретку. Это приводит к заклиниванию каретки при последующем ее ходе вперед. Наличие секторов механизма укладки клепки позволяет опереть на них, при их выдвинутом положении, освободившуюся из-под каретки часть клепки, а падение клепки после ее полного освобождения произойдет на поверхности секторов, после чего сектора электромагнитом поворачиваются и укладывают клепку на стол сшивки. Таким образом, исключается возможность падения клепки на ребро.

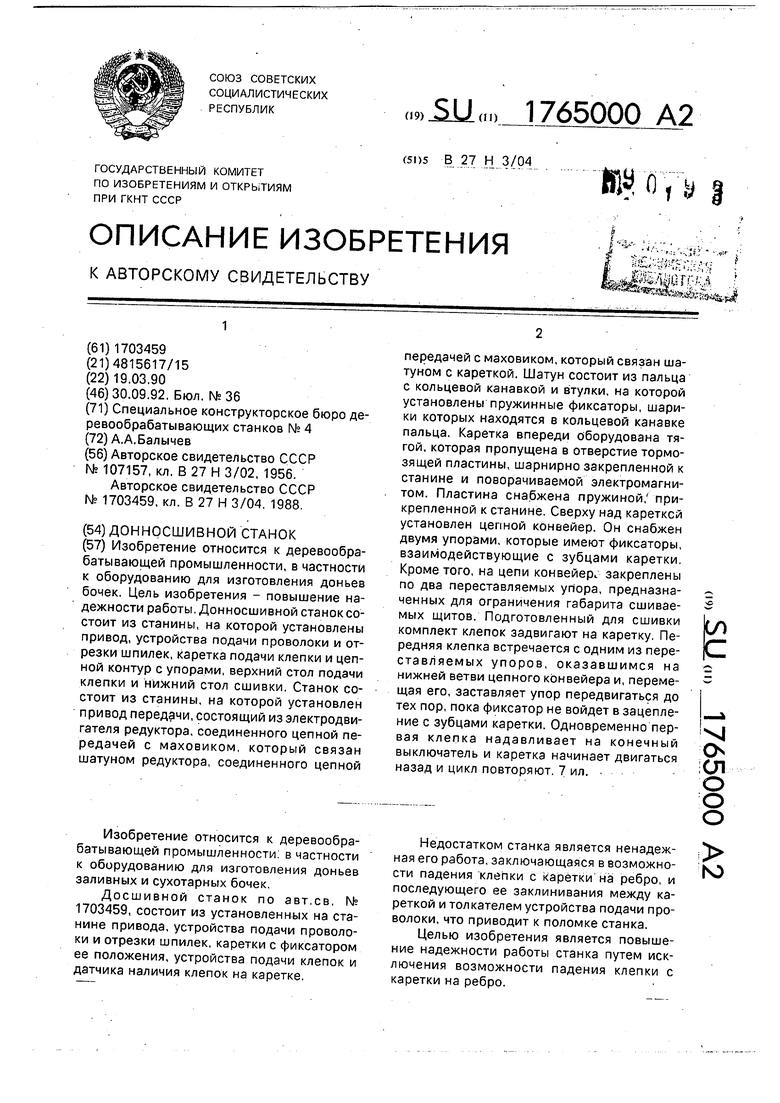

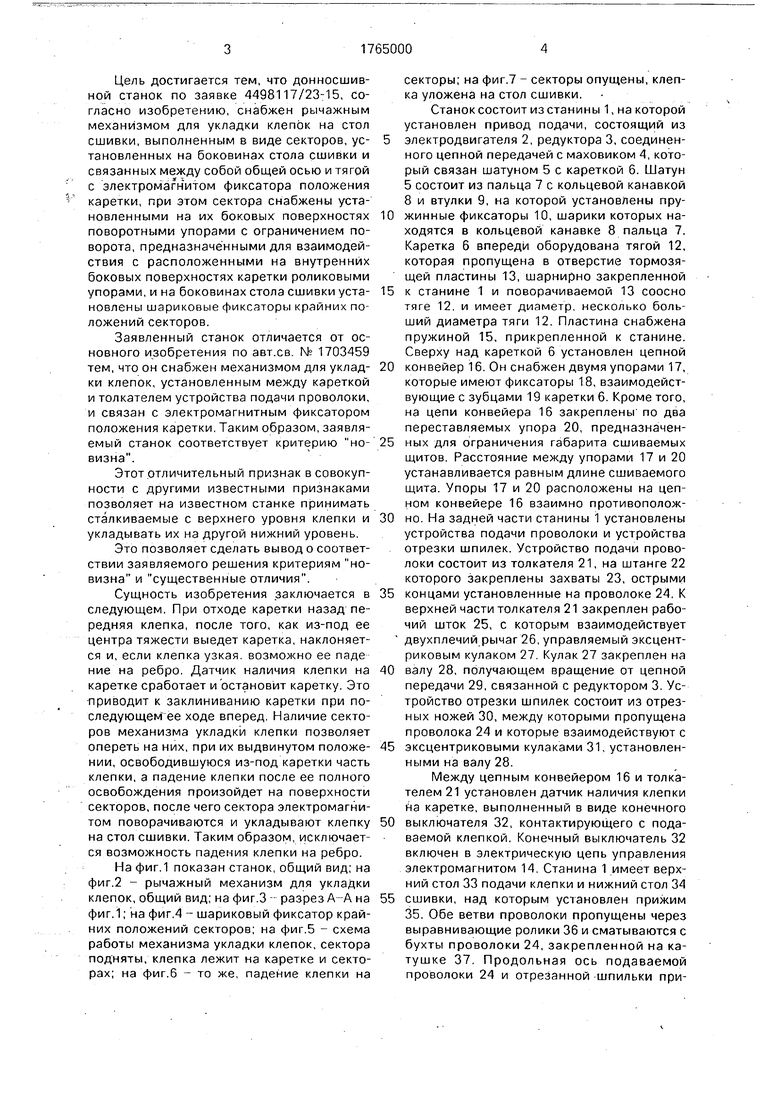

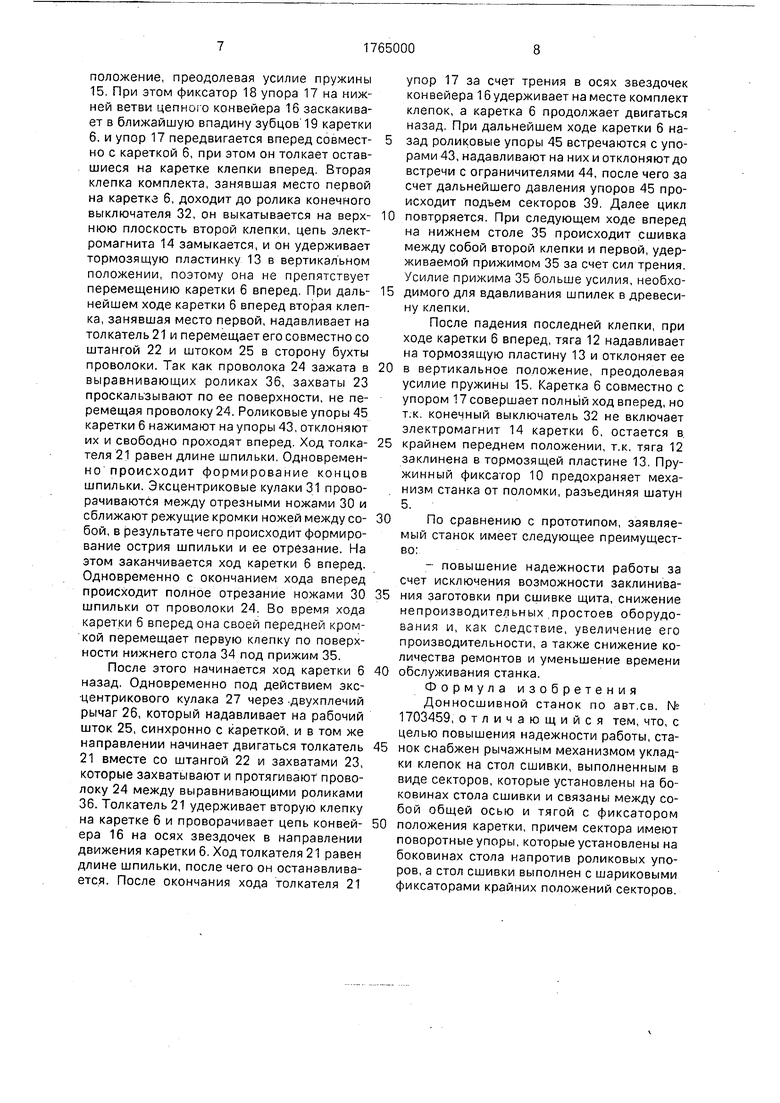

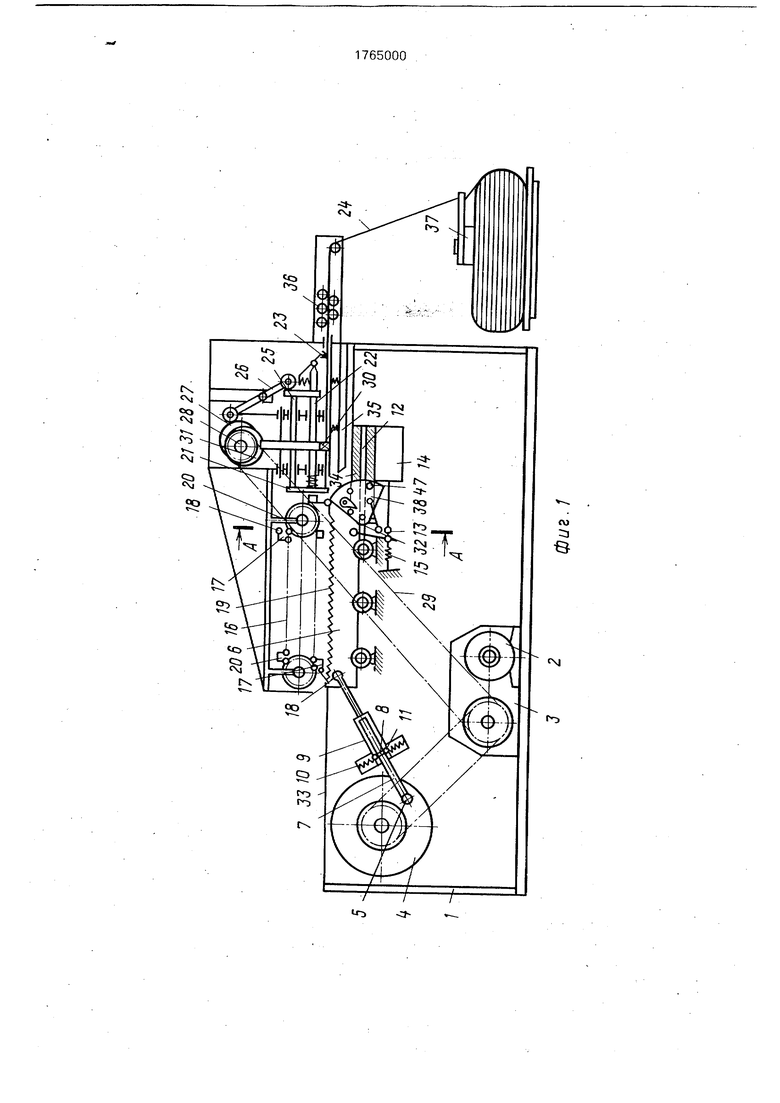

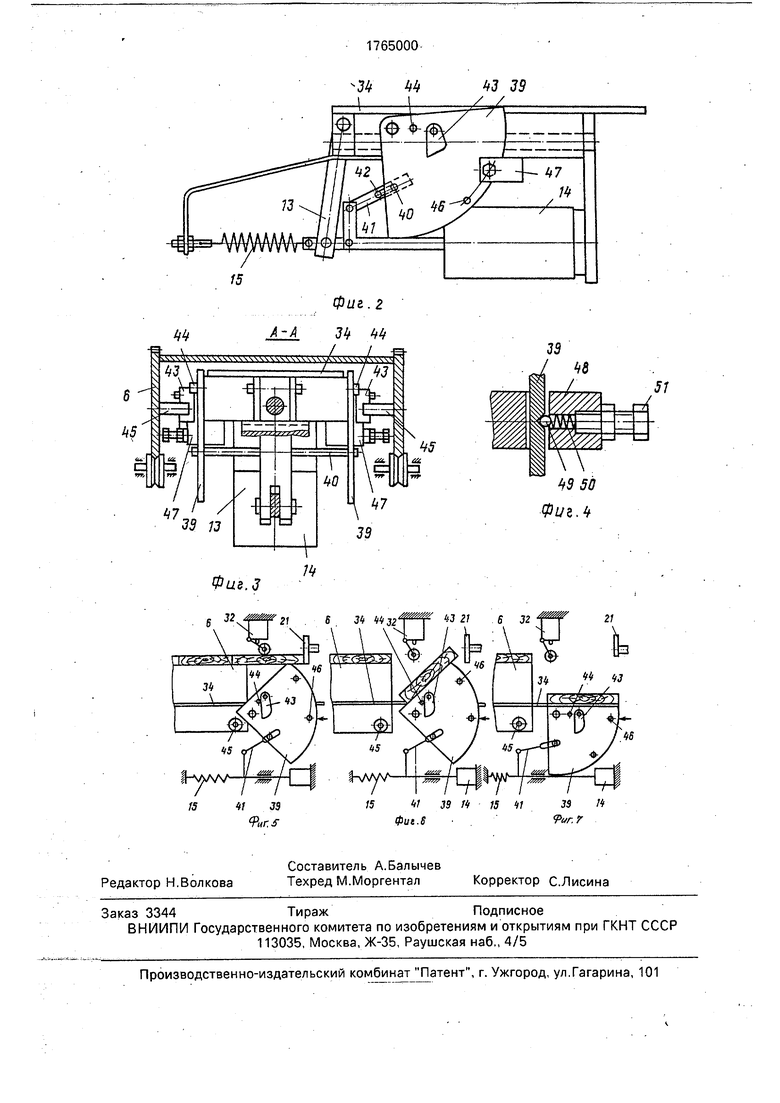

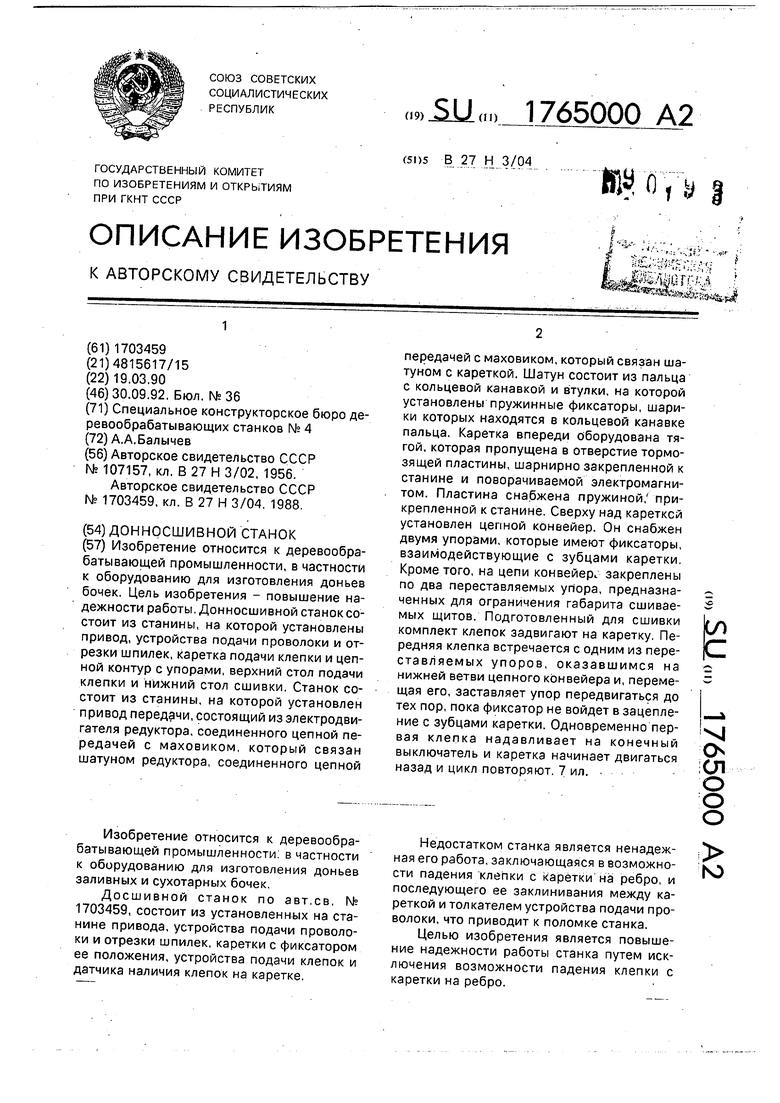

На фиг.1 показан станок, общий вид; на фиг.2 - рычажный механизм для укладки клепок, общий вид; на фиг.З - разрез А-А на фиг.1; на фиг.4 - шариковый фиксатор крайних положений секторов; на фиг.5 - схема работы механизма укладки клепок, сектора подняты, клепка лежит на каретке и секторах; на фиг.6 - то же, падение клепки на

секторы; на фиг.7 - секторы опущены, клепка уложена на стол сшивки.

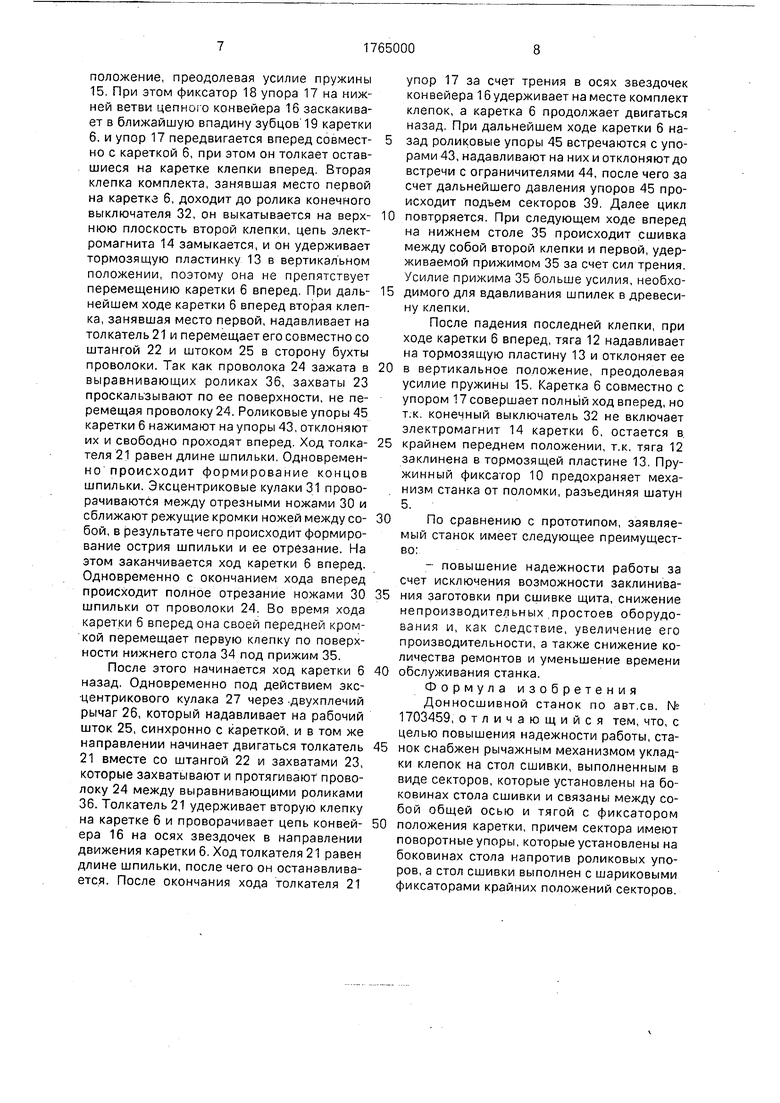

Станок состоит из станины 1, на которой установлен привод подачи, состоящий из

электродвигателя 2, редуктора 3, соединенного цепной передачей с маховиком 4, который связан шатуном 5 с кареткой 6. Шатун 5 состоит из пальца 7 с кольцевой канавкой 8 и втулки 9, на которой установлены пру0 жинные фиксаторы 10, шарики которых находятся в кольцевой канавке 8 пальца 7. Каретка 6 впереди оборудована тягой 12, которая пропущена в отверстие тормозящей пластины 13, шарнирно закрепленной

5 к станине 1 и поворачиваемой 13 соосно тяге 12. и имеет диаметр, несколько больший диаметра тяги 12. Пластина снабжена пружиной 15, прикрепленной к станине. Сверху над кареткой 6 установлен цепной

0 конвейер 16. Он снабжен двумя упорами 17, которые имеют фиксаторы 18, взаимодействующие с зубцами 19 каретки 6. Кроме того, на цепи конвейера 16 закреплены по два переставляемых упора 20, предназначен5 ных для ограничения габарита сшиваемых щитов. Расстояние между упорами 17 и 20 устанавливается равным длине сшиваемого щита. Упоры 17 и 20 расположены на цепном конвейере 16 взаимно противополож0 но. На задней части станины 1 установлены устройства подачи проволоки и устройства отрезки шпилек. Устройство подачи проволоки состоит из толкателя 21, на штанге 22 которого закреплены захваты 23, острыми

5 концами установленные на проволоке 24. К верхней части толкателя 21 закреплен рабочий шток 25, с которым взаимодействует двухплечий рычаг 26, управляемый эксцентриковым кулаком 27. Кулак 27 закреплен на

0 валу 28, получающем вращение от цепной передачи 29, связанной с редуктором 3. Устройство отрезки шпилек состоит из отрезных ножей 30, между которыми пропущена проволока 24 и которые взаимодействуют с

5 эксцентриковыми кулаками 31, установленными на валу 28.

Между цепным конвейером 16 и толкателем 21 установлен датчик наличия клепки на каретке, выполненный в виде конечного

0 выключателя 32, контактирующего с подаваемой клепкой. Конечный выключатель 32 включен в электрическую цепь управления электромагнитом 14. Станина 1 имеет верхний стол 33 подачи клепки и нижний стол 34

5 сшивки, над которым установлен прижим 35. Обе ветви проволоки пропущены через выравнивающие ролики 36 и сматываются с бухты проволоки 24, закрепленной на катушке 37. Продольная ось подаваемой проволоки 24 и отрезанной шпильки приподнята над плоскостью верхнего стола 33 на половину толщины клепки. Нижний стол 34 опущен относительно верхнего не менее чем на половину толщины клепки.

Между кареткой 6 и толкателем 21, на боковиках стола сшивки 34 закреплен рычажный механизм укладки клепок 38, состоящий из двух секторов 39, шарнирно закрепленных к столу сшивки 34, предназначенных для поддерживания, приема и укладки клепок. Секторы 39 связаны между собой осью 40, на которой установлена тяга 41, соединенная вторым концом с электромагнитом 14 фиксатора положения каретки 6. Тяга 41 имеет паз 42, в котором свободно перемещается ось40. Набоковой поверхности каждого сектора 39 закреплен поворотный упор 43 и ограничитель 44 его поворота. Поверхность упора 43, обращенная к ограничителю 44, прямолинейная, а с противоположной стороны выполнена в виде кривой. Упоры 43 взаимодействуют с роликовыми упорами 45, расположенными на внутренних боковых поверхностях передней части каретки 6. Причем ось роликовых упоров 46 расположена ниже оси упора 43. На боковой поверхности сектора 39 также выполнены двелунки46, расположенные на одинаковом расстоянии от оси поворота сектора 39 и предназначенные для установки крайних его положений (нижнего и верхнего) при помощи шарикового фиксатора 47, Шариковый фиксатор 47 состоит из корпуса 48, прикрепленного к столу сшивки 34, внутри которого в отверстии расположены шарик 49, пружина 50 и регулировочный винт 51. При верхнем положении сектора 39 его крайняя точка поднимается на один уровень с верхней плоскостью каретки 6, при нижнем положении та же точка опускается на один уровень с плоскостью стола сшивки 34.

Работает станок следующим образом.

Предварительно подготовленный для сшивки комплект клепок вручную задвигается с плоскости стола верхнего 33 на каретку 6. При этом маховичок 4 с шатуном 5 и кареткой 6 находится в крайнем переднем положении, оба упора 17 подняты и их фиксаторы 18 не контактируют с зубцами 19 каретки 6. Передняя клепка встречается с одним из переставляемых упоров 20, оказавшимся на нижней ветви цепного конвейера 16, и, перемещая его, заставляет упор

17передвигаться до тех пор пока фиксатор

18не войдет в зацепление с зубцами 19 каретки 6. Одновременно первая клепка надавливает на конечный выключатель 32 и каретка начинает двигаться назад При этом фиксатор 18 свободно скользит по зубьям,

не входя с ними в зацепление. Упор 17 на нижней ветви цепи стоит на месте, удерживая за счет сил трения в осях звездочек цепного конвейера 16 комплект клепок от

смещения совместно с кареткой 6. Ролик конечного выключателя 32 лежит на поверхности первой клепки, и электромагнит 14 включен. Тормозящая пластина 13 расположена вертикально и ничто не препятствует

0 перемещению каретки 6 назад. При этом сектор 39 находится в нижнем положении. Роликовый упор 45 каретки 6 при встрече с упором 43 надавливает на него и отклоняет до встречи с ограничителем 44, после чего

5 за счет дальнейшего давления упора 45 происходит подъем сектора 39. При этом шарики 49 фиксатора 47 выкатываются из верхней лунки 46 и не мешают секторам 39 подниматься вверх. Подъем секторов 39

0 происходит до тех пор, пока упоры 45 каретки 6 не пройдут под упорами 43. В конце подъема секторов 39 вверх шарики 49 заскакивают в нижние лунки 46 и удерживают секторы 39 от падения вниз. В результате

5 подъема секторов 39 один из концов клепки оказывается лежащим на них (фиг.5). Каретка 6 продолжает движение назад и выезжает из-под клепки. Освободившийся конец клепки поворачивается и опускается на на0 клонные плоскости секторов 39 (фиг.6), при этом она освобождает ролик конечного выключателя 32, электрическая цепь управления электромагнитом 14 размыкается и пружина 15 отклоняет тормозящую пласти5 ну 13, она перекашивается и заклинивает в своем отверстии тягу 12. Одновременно пружина 15 через тягу 41 за ось 40 тянет секторы 39 вниз. При этом шарики 49 фиксатора 47 выталкиваются из нижней лунки

0 46 и не мешают секторам 39 опускаться вниз под собственным весом. Падение секторов 39 продолжается до тех пор пока в верхнюю лунку 46 не заскочат шарики 49. В результате клепка укладывается на стол

5 сшивки 34.

Каретка 6 останавливается, осевые усилия на шатуне 5 вырастают, шарики 11 пружинных фиксаторов 10 выкатываются из кольцевой канавки 8 пальца 7, и шатун разъ0 единяется. Маховик 4 с пальцем 7 самостоятельно продолжают движение до задней крайней точки рабочего хода, после чего начинается ход вперед. При ходе вперед каретка 6 стоит на месте, а палец 7

5 перемещается внутри втулки 9 до тех пор, пока шарики 11 пружинных фиксаторов 10 не заскочат в кольцевую проточку 8, и шатун 5 соединится . Шатун 5 толкает каретку 6 вперед, тяга 12 надавливает на тормозящую пластину 13 и отклоняет ее в вертикальное

положение, преодолевая усилие пружины 15. При этом фиксатор 18 упора 17 на нижней ветви цепного конвейера 16 заскакивает в ближайшую впадину зубцов 19 каретки 6, и упор 17 передвигается вперед совместно с кареткой 6, при этом он толкает оставшиеся на каретке клепки вперед. Вторая клепка комплекта, занявшая место первой на кареткэ 6, доходит до ролика конечного выключателя 32, он выкатывается на верхнюю плоскость второй клепки, цепь электромагнита 14 замыкается, и он удерживает тормозящую пластинку 13 в вертикальном положении, поэтому она не препятствует перемещению каретки 6 вперед. При дальнейшем ходе каретки 6 вперед вторая клепка, занявшая место первой, надавливает на толкатель 21 и перемещает его совместно со штангой 22 и штоком 25 в сторону бухты проволоки. Так как проволока 24 зажата в выравнивающих роликах 36, захваты 23 проскальзывают по ее поверхности, не перемещая проволоку 24. Роликовые упоры 45 каретки 6 нажимают на упоры 43, отклоняют их и свободно проходят вперед. Ход толкателя 21 равен длине шпильки. Одновременно происходит формирование концов шпильки. Эксцентриковые кулаки 31 проворачиваются между отрезными ножами 30 и сближают режущие кромки ножей между собой, в результате чего происходит формирование острия шпильки и ее отрезание. На этом заканчивается ход каретки 6 вперед. Одновременно с окончанием хода вперед происходит полное отрезание ножами 30 шпильки от проволоки 24. Во время хода каретки 6 вперед она своей передней кромкой перемещает первую клепку по поверхности нижнего стола 34 под прижим 35.

После этого начинается ход каретки 6 назад. Одновременно под действием эксцентрикового кулака 27 через двухплечий рычаг 26, который надавливает на рабочий шток 25, синхронно с кареткой, и в том же направлении начинает двигаться толкатель 21 вместе со штангой 22 и захватами 23, которые захватывают и протягивают проволоку 24 между выравнивающими роликами 36. Толкатель 21 удерживает вторую клепку на каретке 6 и проворачивает цепь конвейера 16 на осях звездочек в направлении движения каретки 6. Ход толкателя 21 равен длине шпильки, после чего он останавливается. После окончания хода толкателя 21

упор 17 за счет трения в осях звездочек конвейера 16 удерживает на месте комплект клепок, а каретка 6 продолжает двигаться назад. При дальнейшем ходе каретки 6 назад роликовые упоры 45 встречаются с упорами 43, надавливают на них и отклоняют до встречи с ограничителями 44, после чего за счет дальнейшего давления упоров 45 происходит подъем секторов 39. Далее цикл

повторяется. При следующем ходе вперед на нижнем столе 35 происходит сшивка между собой второй клепки и первой, удерживаемой прижимом 35 за счет сил трения. Усилие прижима 35 больше усилия, необходимого для вдавливания шпилек в древесину клепки.

После падения последней клепки, при ходе каретки 6 вперед, тяга 12 надавливает на тормозящую пластину 13 и отклоняет ее

в вертикальное положение, преодолевая усилие пружины 15. Каретка 6 совместно с упором 17 совершает полный ход вперед, но т.к конечный выключатель 32 не включает электромагнит 14 каретки 6, остается в

крайнем переднем положении, т.к. тяга 12 заклинена в тормозящей пластине 13. Пружинный фиксатор 10 предохраняет механизм станка от поломки, разъединяя шатун 5.

По сравнению с прототипом, заявляемый станок имеет следующее преимущество:

- повышение надежности работы за счет исключения возможности заклинивания заготовки при сшивке щита, снижение непроизводительных простоев оборудования и, как следствие, увеличение его производительности, а также снижение количества ремонтов и уменьшение времени

обслуживания станка.

Формула изобретения Донносшивной станок по авт.св. № 1703459, отличающийся тем, что, с целью повышения надежности работы, станок снабжен рычажным механизмом укладки клепок на стол сшивки, выполненным в виде секторов, которые установлены на боковинах стола сшивки и связаны между собой общей осью и тягой с фиксатором

положения каретки, причем сектора имеют поворотные упоры, которые установлены на боковинах стола напротив роликовых упоров, а стол сшивки выполнен с шариковыми фиксаторами крайних положений секторов.

л

:э в

Ъ

-34 kk

4J 39

| название | год | авторы | номер документа |

|---|---|---|---|

| Донносшивной станок | 1990 |

|

SU1764999A2 |

| Донносшивной станок | 1988 |

|

SU1703459A1 |

| Донносшивной станок | 1989 |

|

SU1765001A1 |

| Донносшивной станок | 1989 |

|

SU1813639A1 |

| Донносшивной станок | 1977 |

|

SU941181A1 |

| Линия для изготовления доньев бочек | 1983 |

|

SU1147566A1 |

| Донносшивной станок | 1989 |

|

SU1754450A1 |

| Станок для сборки остовов бочек | 1989 |

|

SU1703458A1 |

| Станок для сборки бочек | 1991 |

|

SU1822818A1 |

| Клепкофуговальный станок | 1984 |

|

SU1167007A1 |

фиг.2 A-A 3b M

47

Фиг.З

32

Ч 33 PurS

21

15U 33 H /5 11

Фие S

33 Фиг

Авторы

Даты

1992-09-30—Публикация

1990-03-19—Подача