(54) ЗАГРУЗЧИК СТЕКЛОИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузчик стеклоизделий | 1980 |

|

SU878742A1 |

| ЗАГРУЗЧИК СТЕКЛОИЗДЕЛИЙ | 1968 |

|

SU220441A1 |

| Загрузчик стеклянных полублоков | 1977 |

|

SU687005A1 |

| Загрузчик стеклянных полублоков | 1979 |

|

SU808387A1 |

| Устройство для передачи изделий | 1980 |

|

SU937324A1 |

| ЗАГРУЗЧИК СТЕКЛОИЗДЕЛИЙ | 1973 |

|

SU390030A1 |

| Установка для выработки стеклоблоков | 1974 |

|

SU523875A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для ориентации штучных грузов на конвейере | 1978 |

|

SU787298A1 |

| Автомат-укладчик кирпича полусухого прессования на вагонетки туннельных обжиговых печей | 1983 |

|

SU1113259A1 |

1

Изобретение относится к устройствам для производства пустотелых стеклоблоков и может найти применение в промышленности строительных материалов.

Известно устройство для переставления стеклоизделий, содержащее приемный конвейер с ограничивающими ход изделия управляемыми упорами силовой привод поворота изделия на 180 и транспортный узел перевернутого изделия 1.

Недостатком конструкции является ее неспсч обность одновременно транспортировать два несимметричных изделия/ какими являются стеклополублоки.

Известен загрузчик стеклоизделий преимущественно полублоков, содержа«Шй остов, обойму, рольганг стеклоязделий с упорами, узел захвата и поворота стеклоизделия на 180 , узе Одновременной транспортировки в сварочный автомат двух стеклризделий - одного в нормальном положении а другого перевернутого на 180, и направляющие с приводом, прижимающи перевернутое изделие к верхнему и нижнему захватам сварочного автомата 2.

Недостатком загрузчика является сравнительно низкая точность установки нижнего стеклоиэделия на нижнем держателе сварочного автомата, обусловленная тем, что механизм, подающий полублок, не синхронизирован с имшощим место боковым отклонением установки нижнего держателя сварочного автомата. Это снижает надежность точной установки нижнего полублока на нижнем захвате. Кроме того, в известном устройстве консоль-планка прижима стеклоизделия k верхнему захвату постоянно расположена между верхним и нижним згисва ами сварочного автомата.. Это :ухудиает удобство; обслуживания и нллад

1и устройства.

Целью изобретения является повышение надежности и улучшение обслуживания устройства.

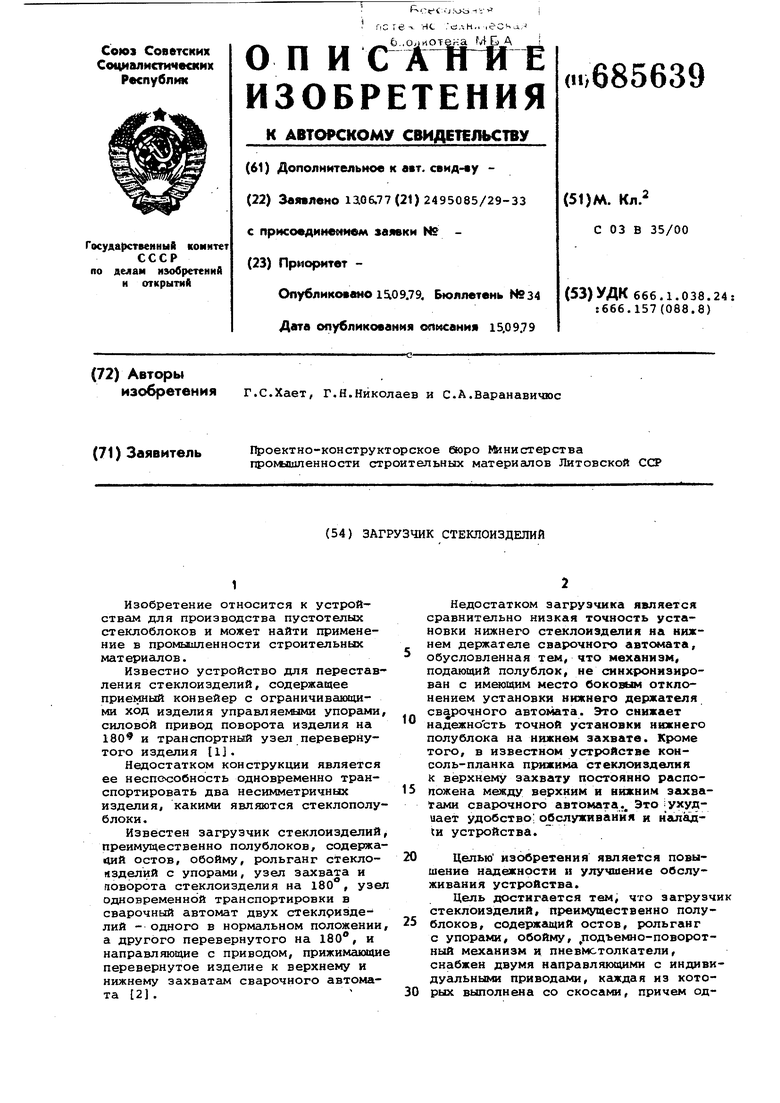

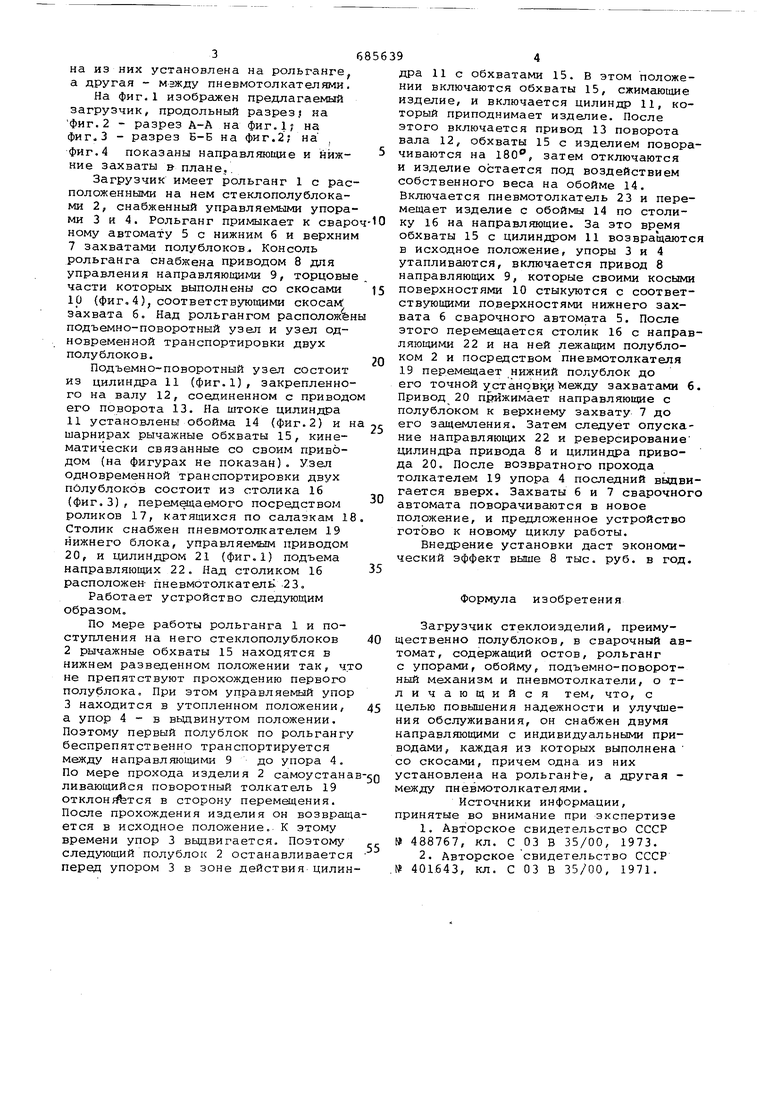

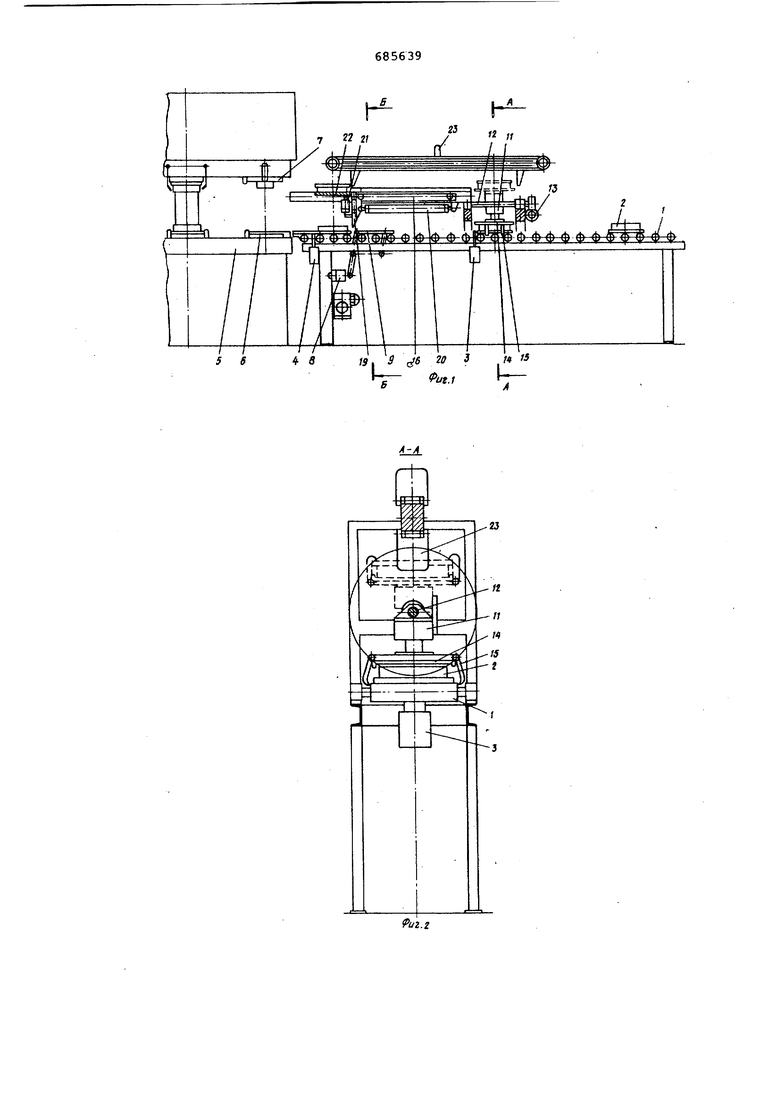

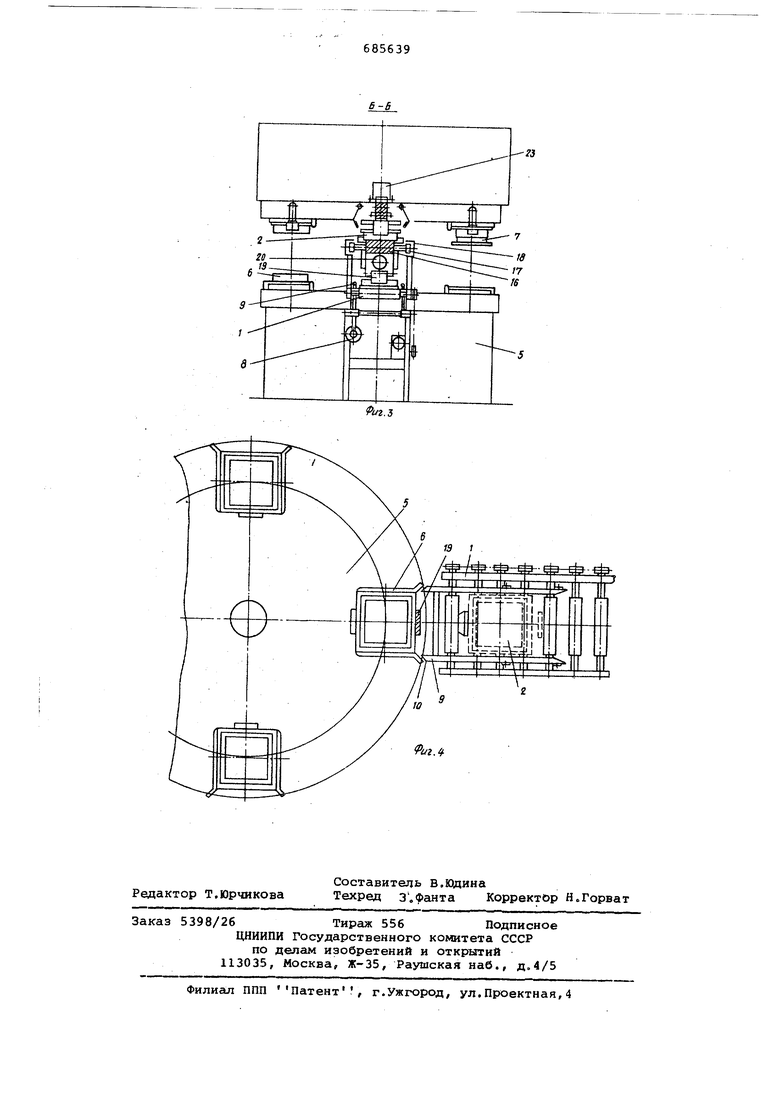

Цель достигается тем, что загрузчик стеклоизделий, преимущественно полублоков, содержгиций остов, рольганг с упорами, обойму, дюдъемно-поворотный механизм и пневмстолкатели, снабжен двумя направляющими с индивидуальными приводами, каждая из которых выполнена со скосами, причем одна из них установлена на рольганге а другая - мэжду пневмотолкателями. На фиг.1 изображен предлагаемый загрузчик, продольный разрез на фиг.2 - разрез А-А на фиг. на фиг«3 - разрез Б-Б на фиг.2 на , фиг,4 показаны направляющие и нижние захваты в- плане.. Загрузчик имеет рольганг 1 с рас положенными на нем стеклополублоками 2, снабженный управляемыми упора ми 3 и 4. Рольганг примыкает к сваро ному автомату 5 с нижним б и верхним 7 захватами полублоков Консоль рольганга снабжена приводом 8 для управления направляющими 9, торцовы части которых выполнены со скосами 10(фиго 4), соответствую:цими скосам: захвата б. Над рольгангом расположён подъемно-поворотный узел и узел одновременной транспортировки двух полублоков. Подъемно-поворотный узел состоит из цилиндра 11 (фиг.1), закрепленного на валу 12, соединенном с приводо его поворота 13. На штоке цилиндра 11установлены обойма 14 (фиг.2) и н шарнирах рычажные обхваты 15, кинематически связанные со своим приводом (на фигурах не показан). Узел Одновременной транспортировки двух пблублоков состоит из столика 16 (фиг.3), перемещаемого посредством роликов 17, катящихся по салазкам 1 Столик снабжен пневмотолкателем 19 нижнего блока, управляемым приводом 20, и цилиндром 21 (фиг.1) подъема направляющих 22. Над столиком 16 расположен- пневмотолкатель 23. Работает устройство следующим образом. По мере работы рольганга 1 и поступления на него стеклополублоков 2рычажные обхваты 15 находятся в нижнем разведенном положении так, чт не препятствуют прохождению первого полублока о При этом управляемый упор 3находится в утопленном положении, а упор 4 - в вьщвинутом положении. Поэтому первый полублок по рольгангу беспрепятственно транспортируется между направляющими 9 до упора 4. По мере прохода изделия 2 самоустан ливающийся поворотный толкатель 19 отклонится в сторону перемещения. После прохождения изделия он возвращ ется в исходное положение.. К этому времени упор 3 вьщвигается. Поэтому следующий полублок 2 останавливаетс перед упором 3 в зоне действия цилин дра 11 с обхватами 15. В этом положении включаются обхваты 15, сжимающие изделие, и включается цилиндр 11, который приподнимает изделие. После этого включается привод 13 поворота вала 12, обхваты 15 с изделием поворачиваются на 180, затем отключаются и изделие остается под воздействием собственного веса на обойме 14. Включается пневмотолкатель 23 и перемещает изделие с обоймы 14 по столику 16 на направляющие. За это время обхваты 15 с цилиндром 11 возвращаются в исходное положение, упоры 3 и 4 утапливаются, включается привод 8 направляющих 9, которые своими косыми поверхностями 10 стыкуются с соответствующими поверхностями нижнего захвата 6 сварочного автомата 5. После этого перемацается столик 16 с направляющими 22 и на ней лежащим полублоком 2 и посредством пневмотолкателя 19 перемещает нижний полублок до его точной установки между захватами 6. Привод 20 прижимает направляющие с полублоком к верхнему захвату 7 до его защемления. Затем следует опускание направляющих 22 и реверсирование цилиндра привода 8 и цилиндра привода 20. После возвратного прохода толкателем 19 упора 4 последний вьщвигается вверх. Захваты 6 и 7 сварочного автомата поворачиваются в новое положение, и предложенное устройство готово к новому циклу работы. Внедрение установки даст экономический эффект выше 8 тыс. руб. в год. Формула изобретения Загрузчик стеклоизделий, преимущественно полублоков, в сварочный автомат, содержащий остов, рольганг с упорами, обойму, подъемно-поворотный механизм и пневмотолкатели, о тличающийся тем, что, с целью повышения надежности и улучшения обслуживания, он снабжен двумя направляющими с индивидуальными приводами, каждая из которых выполнена со скосами, причем одна из них установлена на рольганЬе, а другая между пневмотолкателями. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 488767, кл. С 03 В 35/00, 1973. 2.Авторское свидетельство СССР № 401643, кл. С 03 В 35/00, 1971.

Авторы

Даты

1979-09-15—Публикация

1977-06-13—Подача