Изобретение относится к регенерации экстрагентов, в частности димети формамида, применяемого в процессах выделения диеновых углеводородов С или С J экстрактивной ректификацией В процессах - выделения диеновых углеводородов: изопрена или дивинила из ФракцкК углеводородов G или Сс используется метод двухступенчатой экстрактивной ректификации с использованием в качестве селективного рас ворителя диметилформамида (ДМФА) . По мере насыщения ДМФА димергили диеновых углеводородов, а также смолами необходима его регенерация. Известен способ очистки ДМФА от димеров пентадиенов и тяжелого остат ка в процессах разделения изопентанизоамиленовых и изоамилен-изопреновы смесей экстрактивной ректификацией, согласно которому вывод экстрагента на регенерацию из систег-ш экстрактив ной ректификации осуществляют в жидкой фазе из колонны десорбции углеводородов С. При этом.на регенерацию выводят 2-3 вес.% от всего количестна ДМФА, циркулирующего в системе. Сначала димеры пентадиенов с тем пературой кипения leO-lSO C отделяют от ДМФА азеотропной ректификацией в присутствии воды, а затем кубовый продукт подают на очистку от тяжелого остатка ректификацией под вакуумом. Тяжелый остаток, отбираегФлй из колонны ректификации, содержит 20-80 вес,% ДМФА Г11. Недостатками данного способа явля ется наличие отхода производства. - смеси тяжелого остатка и ДМФА, сжигающегося, а не подлежащего утилизации большие потери ДМФА с кубовым остатком. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очис ки экстрагентов, используемых в процессе выделения изопрена экстрактивной ректификацией, например диметилформамида, от тяжелого остатка путем вакуумной ректификации в присутствии селективного растворителя в количестве 25-200% от веса диметилформамида, поступающего на очистку 2., Согласно известному способу со стадии десорбции ДМФА отбирают па-: ровой поток экстрагента в количестве 0,05 - 20 мас.% от общего количества десорбированного экстрагента и отдел ют от него димеры пентадиенов ректификацией. Одновременносо стадии десорбции отбирают жидкий поток экстрагента в количестве 0,05 10 мас.% от общего количества десорбированного экстрагента и отделяют от этого потока тяжелый остаток путем ректификации или экстрактивной дистилляции в присутствии селективного растворителя, в качестве. 1 оторого используют мазут, соляровое мае- . ло, дизельное топливо, полиалкилбензолы в количестве 25-200 мас.% от веса жидкого экстрагента. Недостатками известного способа являются использование в качестве селективного растворителя товарных нефтепродуктов, больиюй расход растворителя, а также усложнение технологии процесса из-за необходимости дополнительного оборудования и затрат по регенерации селективного растворителя, уносимого с тяжелым Ъстатксяи, Кроме того, кмеупся потери экстрагента с кубовым остатком ректификации. Так., например, при очистке в присутствии 25 мас.% полиалкилбейзолов потери экстрагента с кубовым остатком составляют 0,024 кг/ч или 2,4 кг на 1 т товарного изопрена. При проведении процесса согласно известному способу происходит также загрязнение очищаемого экстрагента селективными растворителями вследствие летучести применяемых раствори|Телей. : Цель изобретения - сокращение потерь диметилформамида и упрощение . технологии процесса за счет исключения, указанных недостатков. Поставленная цель достигается способом очистки диметилформамида, используемого в процессах вьщеления С или Су диеновых углеводородов экстрактивной ректификацией, от тяжелого остатка путем вакуумной ректификации в присутствии в качестве селективного растворителя полиалкилбензольной смолы, выделяемой в виде кубового остатка при отделении полиалкилбензольной фракции в производстве этилбензола алкилированием бензола этиленом, в количестве 1-4 мас.% на очищаемый диметилформамид. ПолиалКилбензольная смола (ПАБС) является отходом производства этилбензола. Кубовый остаток (ПАБС) используется в качестве котельного топлива. ПАБС имеет следующий химический состав, мас.%: диэтилбензолы 0,5 триэтилбензолы 7,1; диэтилбутилбензолы 10,2; тетраэтилбензолы 5,4; дифенилэтан 18,3; пентаэтилбензол 9,1; этилдифенилэтан 7,3; гексаэтилбензол 5,7; смолы 36,4. ПАБС имеет температуру начала кипения выше , что исключает его проскок в регенерированный ДМФА, и . обладает высокой растворяющей способностью по отношению к тяжелому остатку. При полном извлечении ДМФА из тяжелого остатка ПАБС выполняет роль разбавителя тяжелого остатка (взамен ДМФй) для обеспечения его транспортабельности и технологичности про-, цесса. По технологической схеме процесса ПАВС подают на смешение с ДМФА,

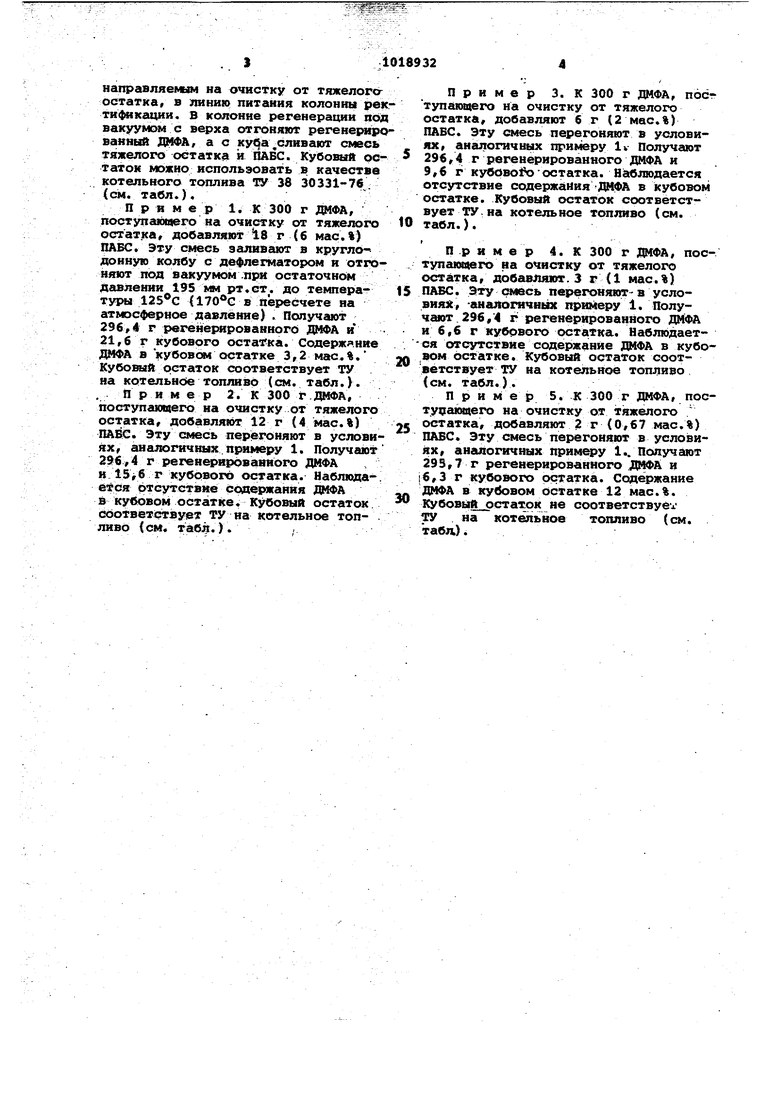

направляемым на очистку от тяжелогсг остатка, в линию питания колонны ректификации. В колонне регенерации под вакуумом с верха отгоняют регенесяфО ванный , а с ,сливают смесь тяжелого остатку и ПАБС. Кубовый остаток можно использовать в качестве котельного топлива ТУ 38 30331-76. см. табл.)«/

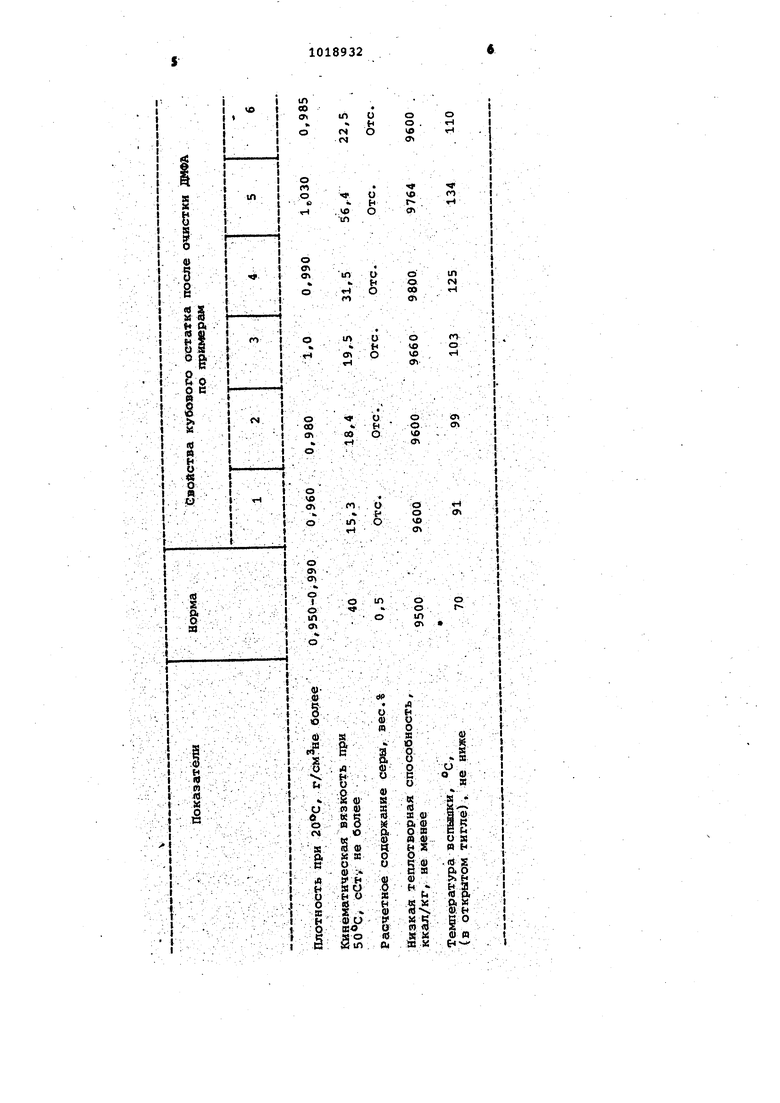

П р и м ер 1. К 300 г ЖФА, поступшйцего на очистку от тяжелого остатка, добавляют l8 г (6 мае.%) ПАБС. Эту С1месь эгшивают в круглодонную колбу с дефлегматором и отгоняют под вакуумом .при остаточном давлении 19S мм рт.ст. до температуры ( в пересчете на атмосферное давление) . Получают 296,4 г регенерированного и 21,6 г кубового остагка. Содержя.ние БМФА в кубовом остатке 3,2 мае. %. Кубовый остаток соответствует ТУ на котельное топливо (см. табл.). , П РИМ ер 2. К 300 Г.ДМФА, поступающего на очистку от тяжелого остатка, добавляют 12 г (4 мас.%) ПЯБС. Эту смесь перегоняют в условиях, аналогичных.примеру 1. Получают 296,4 г регенерированного ДМФА И;15уб г кубового остатка. Haблищaётся отсутствие содержания ДНФА в кубовом остатке. Кубовый остаток. сюответстаует ТУ на котельное топливо (см, табл.).

1018932

Пример 3. К 300 г ДИФА, поступаюцего на очистку от тяжелого остатка, добавляют 6 г (2 мас.%) ПАБС. Эту смесь перегоняют в условиях, аналогичных примеру Iv Получают 296,4 г регенерированного ДМФА и 9,6 г кубово1х}ос татка. Наблюдается отсутствие содержания ДНФА в кубовом остатке. Кубовый остаток соответствует ТУ, на котельное топливо (см. табл.).

П .р и м е р 4. К 300 г ДМФА, поступакнкего на очистку от тяжелого остатка, добавляют.3 г (1 мас.%) ПАБС. Эту сялесь перегоняют- в условия:, -аналогачных npiotepy 1. Получают . 296,4 г регенерированного ДМФА и 6,6 г кубового остатка. Наблюдается отсутствие содержание ДМФА в кубовом остатке. Кубовый остаток соот ветствует ТУ на котельное топливо {см. табл.).

П р н м е р 5. К 300 г ДМФА, постуцакнцего на очистку от тяжелого остатка, добавляют 2 г (0,67 мас.%) ПАБС. Эту смесь перегоняют в условиях, аналогичных примеру 1.. Получают 295,7 г регенерированного . и j6,3 г кубового остатка. Содержание ДМФА в кубовом остатке 12 мас.%. Кубовый рстатрк не соответствует ТУ на котельное топливо (см. табл).

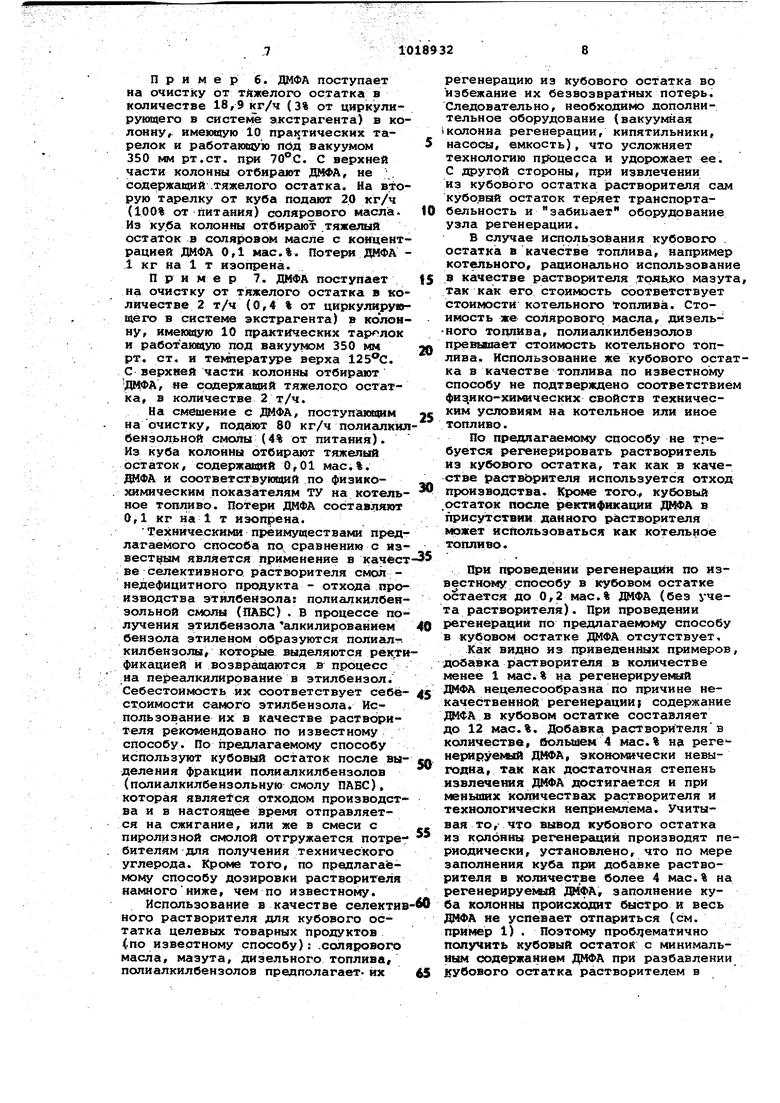

Пример 6. ДМФА поступает на очистку от тяжелого остатка в количестве 18,9 кг/ч (3% от циркулирукмцего в системе экстрагента) в колонну, имеющую 1О практических тарелок и работающую пдд вакуумом 350 мм рт.ст. при . С верхней части колонны отбирают ДМФА, ие содержащий .тяжелого остатка. На вторую тарелку от куба подают 2.0 кг/ч (100% от питания) солярового маслаИз куба колонны отбиргиот .тяжелый остаток в соляровсмл масле с концентрацией ДМФА 0,1 мас.%. Потери ДМФА 1 кг на 1 т изопрена.

Пример 7. ДМФА поступает на очистку от тяжелого остатка в количестве 2 т/ч {0,4 % от циркулирующего в системе экстрагента) в колонну, имекяцую 10 практических и работанжцую под вакуумом 350 мм рт. ст. и теьтературе верха , С верхней части колонны отбирают ДМФА, «в содержащий тяжелог;о остатка, в количестве 2 т/ч.

На смешение с ДНФА, поступаюв{им на очистку, подаЮТ 80 кг/ч полиалкилбензольной смойы (4% от питания). Из куба колонны отбиргиот тяжелый остаток, содержащий 0,01 мас.%. ЩФА и соответствующий по физикохимическим показателям ТУ на котельное топливо. Потери ДМФА составляют 0,1 кг на 1 т изопрена.

Техническиь4и преимуществами предлагаемого способа по, сравнению с известцым является применение в качёст ве селективного растворителя смол недефицитного продукта - отхода производства этилбенэола: полиапкилбензольной смолы (ЛАБС) .В процессе получения этилбензола алкилированием бензола этиленом образуются полиал-. килбемзолш, которые выделяются рек.т фикацией и возвращаются в процесс на переалкилирование в этилбензол. Себестоимость их соответствует себестоимости самого этилбензола. Использование их в качестве растворителя рекомендовано по известному способу. По предлагаемому способу используют кубовый остаток после выделения фракции полиалкилбензолов (полиалкилбензольную смолу ПА5С), которая является отходом производства и в настоящее время отправляется на сжигание, или же в смеси с пиролизной смолой отгружается потребителям для получения технического углерода. Кроме того, по предлагаемому способу дозировки растворителя намногониже, чем по известному.

Использование в качестве селектив ного растворителя для кубового остатка целевых товарных продуктов (по известному спегсобу): .солярового масла, мазута, дизельного топлива, полиалкилбензолов предполагает-их

регенерацию из кубового остатка во избежание их безвозвратных потерь. Следовательно, необходимо дополнительное оборудование (вакуумная iколонна регенерации, кипятильники, насосы, емкость), что усложняет технологию п Юцесса и удорожает ее. С другой стороны, при извлечении из кубового остатка растворителя сам кубо.вый остаток теряет транспортабельность и забиьает оборудование узла регенерации.

В случае использования кубового . остатка в качестве топлива, например котельного, рационально использовани в качестве растворителя .только мазут так его стоимость соответствует стоимости котельного Топлива. Стоимость же солярового масла, дизельного топлива, полиалкилбензолов превышает стоимость котельного топлива. Использование же кубового остака в качестве топлива по известному способу не подтверждено соответствие фи ико-химических свойств техническим условиям на котельное или иное топливо.

По предлагаемому способу не требуется регенерировать растворитель из кубового остатка, так как в качестве раствЬрителя используется отход производства. Кроме того., кубовь1й остаток после ректификации ДНФА в присутствии данного растворителя может использоваться как котельное топливо.

При проведении регенерации по известному способу в кубовом остатке остается до 0,2 мас.% даФА (без учета растворителя) . При проведении регенераций по предлагаемюму способу в кубовом остатке ДМФА отсутствует.

Как видно из приведенных примеров добавка р астворителя в количестве менее 1 мас.% на регенерируегвлй ДМФА нецелесообразна по причине некачественной регенерацииI содержание ДМФА в кубовом остатке составляет до 12 мас.%. Добавка растворителяв количестве, большем 4 мас.% на реге не{М)руемый ДНФА, экономически невыгодна, так как достаточная степень извлечения ДМФА достигается и при меньших количествах растворителя и технологически неприемлема. Учитывая то,- что вывод кубового остатка из колонны регенерации производят периодически, установлено, что по мере заполнения куба при добавке растворителя в количест,ве более 4 мас.% на регеиерируекий ДМФА, заполнение куба колонны происходит быстро и весь ДМФА не успевает отпариться (см. пример 1) . Поэтому пробо ематично получить кубовый остаток с минимальным содержанием ДМФА при разбавлении кубового остатка растворителем в

9101893210

количестве 25-200 йас.% на поток ре-25-100%), полной отгонкой ДМФА.от

генерируемого ДМФА, как указано в из-смол (отсутствие содержания ДМФА

вестном способе.по кубу).

Ожидаемый экономический.эффект , Защита окружакидей среды при осуот использования предлагаемого спо-ществлении предлагаемого способа

соба по сравнению с известй ау обуслов.-5очистки выражается в том, что кубовый

лен использованием в качестве раст- остаток после регенерации ДМФА от

ворителя смол отхода производства, тяжелых смол не вывозится на шлакюнизкими дозировками растворителяотвал, а утилизируется в качестве

.смол - 1-4% (по известному способукотельного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

| Способ регенерации экстрагента | 1978 |

|

SU804619A1 |

| Способ очистки экстрагента | 1979 |

|

SU804618A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1052506A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1047896A1 |

| Способ очистки диметилформамида | 1977 |

|

SU810655A1 |

| СПОСОБ ОЧИСТКИ ВАКУУМНЫХ ГАЗОЙЛЕЙ И МАЗУТОВ | 2004 |

|

RU2275413C1 |

| Способ комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле и технологическая схема для его осуществления | 2024 |

|

RU2828559C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА | 1999 |

|

RU2164907C1 |

| Способ выделения стирола из фракции Cпироконденсата | 2019 |

|

RU2722271C1 |

Спрсрв ОЧИСТКИ JOEHMETHneOPM.АНИДА, используемого в njpcueccax выделения С4 или С5 диеновых углеводородов экстрактивной ректификацией, от тяжелого остатка путем вакуушюй ректификации В присутствии селективного растворителя на основе пол алкилбензолов, о т л н ч а ю ц и и с я тем, что, с целью сокращения потерь диметилфЪрмамода я упроценпя технологии npoueicca, в качестве селективного растворителя используют полиалкилбензсльную смолу, выделяемую в виде кубового остатка при отделении лолиалкилвензольиой фракции в производстве этилбёнзола алкилированием бе.нзола этиленом, в количестве 1-4 а Очищае)«яй диметилформамид.I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТехЕюлошг ческий регламент для проектирбвгшил производства изопрена из изопеитана Т | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Способ очистки экстрагента | 1976 |

|

SU687057A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-05-23—Публикация

1982-01-11—Подача