ности сополимеров к ударным нагруэкам и снижение содержания остаточног мономера в конечном продукте. Это достигается тем, что в способе получения сополимеров метилметакрилата путем суспензионной сополимеризации мономеров в присутствии радикального инициатора и стабили.затора в качестве стабилизатора суспензии используют сополимер метакрилата натрия и метилметакрилата с конверсией мономеров 92-99,5% и процесс осуществляют при весовом соотношении мономерной и водной фаз (l-l,7)tl. Это обеспечивает ровное с хорошим теплоотводом течение процесса сополи меризации и более полное реакционное взаимодействие, сводится к минимуму соединение отдельных чгютиц мономерной фазы между собой в началь ной стадии и слипание образующихся гранул сополимера. Сополимеры метилметакрилата, полученные по предлагаемому способу, обладают повьлшенной на 25-60% прочностью на удар, пониженньм в 2-2,5 раза содержанием оста точного мономера. Съем продукции с единицы оборудования увелич1- вается-в 2-3 раза за счет повьпиения модуля загрузки, что делает процесс более экономичным. Стабилизатор суспензии используют в виде водного раствора сополимера метакрилата натрия и метилметакрилат с концентрацией 11-15%, рН-6,9-7,8 и вязкостью 110-140 спз. Получают его сополимеризацией в водной среде при нагревании метакрилата натрия с метиге етакрилатом, взятых в весово соотношении (60-80)t (40-20) , Контрол процесса ведут по содержанию непредельных, характеризующих глубину конверсии, и заканчивают сополимериэацию при достижении конверсии 9299,5%, Концентрацию и вязкость раствора стабилизатора суспензии регулируют путем добавления воды, Применение стабилизатора с конвер сией менее 92% приводит к снижению стабильности суспензии и неполному и пользованию реагирующих мономеров. Вследствие этого наблюдается повышен ное содержание наименее реакционноспособных остаточных мономеров, напр мер, стирола, в готовсад сополимере и ухудшение его механической прочности. Процесс получения двух- и трехком понентных сополимеров метилметакрилата осуи аствляют суспензионной сопо лимериэацией смеси мономеров в водно среде в присутствии инициатора, стаб лизатора суспензии, регулятора роста цепи. В качестве инициаторов применяют перекись бензоила и динитрилазризохасляной кислоты, а в качестве тора роста цепи - нормальный или трет, додецилмеркаптан. Наличие в реакционной смеси примесей может вызвать слипание частиц образующегося сополимера. Для предотвращения этого добавляют небольшое количество поверхностно-активного вещества, например, водосмягчителя Прогресс представляющего собой 30-40%-ный водный pacTBcSp смеси углекислой соды и силиката натрия, находящихся в весовом соотношении (45-48)j (10-7). Сополимеризацию проводят в аппарате, снабженном мешалкой, рубашкой и холодильником, при 70-75 С в течение 5-7 ч до образования твердого |неслипающегося бисера. Затем сополимер промывают водой для удаления.с его поверхности следов дисперсионной среды (маточника) и сушат до оста точной влажности не более 3%. Чистку реакционного аппарата от налипания производят периодически через 1012 циклов сополимеризации, Для получения нужных расцветок сополимеры смешивают с краиителлми и подвергают экструзии с последующей грануляцией. Гранулированный материал перерабатывают в изделия методом литья под давлением. Пример 1, Получение сополимера метилметакрилата со стиролом и акрилонитрилом (МСН). В аппарат емкостью 45 л, снабженный рубашкой, якорной мешалкой и обратным холодильником, загружают ком поненты, вес.ч.: 52,5 метилметакрилата, 40 стирола, 76,5 акрилонитрила, 0,58 перекиси бензоила, 0,06 трет, додецидтеркаптана, 0,25 жидкости Прогресс, 10 И%-ного водного раствора стабилизатора суспензии с конверсией 92% вязкостью 120 спз, рН-7,8, 58,7 химически очищенной воды, В аппарат при работающей мешалке загружают воду, раствор стабилизатора суспензии и проирводят перемешивание 10-15 мин, затем вводят мономеры, трет, додецилмеркаптан, жидкость Прогресс, перекись бензола и перемешивают еще 10-15 мик. Реакционную смесь нагревают до 73-75 с подачей пара в рубашку аппарата и сополимеризацию проводят 5-7 ч, Выделяющееся в процессе экзотермической реакции тепло обеспечивает поддержание заданного температурного режима, избыток его при необходимости снижается подачей в рубашку аппарата холодной воды, В кон- це процесса при образовании твердого неслипающегося бисера сополимера noBbouaioT температуру смеси до 9094 6,. после чего ев охлаждают до 3040 С. Затем смесь сливают из аппарата на нутч-фильтр, где отфильтровыват маточник .и прсянывают полученный . бисер водой до получения чистых и прозрачных промывных вод, Влажный сополимер сушат горячим воздухом при температуре 70-80 0 до влажности 2-3%. Выход составляет 9395%. Пример 2. Предварительно го товят смесь мономеров, содержащую ,52,5 вес.ч, метилметакрилата, 40 вес.ч. стирола и 7,5 вес.ч. акрилонитрила. В аппарат емкостью 5 м, снабженный мешалкой, рубашкой и обратным -холодильником, загружают компоненты, кг: 2000 смеси мономеров/ 12 перекиси бензола, 1,6 додецилмеркаптана, 0,05 жидкости Прогресс 140 13%-ного водного раствора стабилизатора суспензии с конверсией 99,5%;вязкостью 140 спз, рН-7,2, 200 химически очищенной воды. Сополимеризацию проводят аналогич но примеру 1 . Затем охлажденную до ЗО-ДО С смесь из аппарата переводят в промыватель, разбавляют в 3-4 раза водой и перемешивают 20-30 мин. При этом бисер сополимера отмываетс от маточника. Разбаяпенную смесь по дают на центрифугу, где производят отделение маточно-прог ывных вод и отжим сополимера. Влажный бисер су шат горячим воздухом в аэрофонтанной сушилке при 120-140 С до остаточной влажности не более 3%. Сухой сополимер смешивают с крас телями и смазывающими веществами и подвергают экструзии с последующе грануляцией. Гранулированный сополимер перерабатывают в изделия литьем под давлением. Пример 3. В аппарат емкост 5 м загружают компоненты, кг: 2000 смеси метилметакрилата, стирола и акрилонитрала, 11,8 перекиси бензои 1,8 трет.додецилмеркаптана, 0,05 жид кости Прогресс, 80 14%-нрго рас вора стабилизатора суспензии с конверсией 95%, рН-7,О, вязкостью 130 спз, 1670 химически очищенной воды. Процесс проводят аналогично примеру 1. Чистку реакционного аппа рата производят после получения 1012 партий сополимера. Пример 4. Получение сополимера метилметакрилата со стиролом (МО . В аппарат емкостью 45 л, снабженный мешалкой, рубашкой и обратным холодильником, загружают компоненты вес.ч.: 60 метилметакрилата, 40 стир ла, 0,5 динитрил азоизомасляной кислоты, 0,05 трет, додецилмеркаптана 0,25 жидкости.Прогресс, 75 15%-н го водного раствора стабилизатора суспензии с конверсией 95%, вязкостью 110 спз, рН-6,9, 75 деминерализо ванной воды. В аппарат сначала загружают воду, раствор стабилизатора, затем после 15 мин перемешивания вводят мономеры, трет.додецилмеркаптан-, жидкЪсть Прогресс, динитрил аэоизомасляной кислоты и перемешиваю компоненты еще 10-15 мин. В аппарате создают азотную подушку. Реакционную смесь нагревают до , после чего подача пара в рубашку аппарата прекращается, и указанный температурный уровень процесса в дальнейшем поддерживается за счет выделения экзотермического тепла. Сополимеризацию в-эдут в токе азота при 5-7 ч. При этом испаряющиеся мономеры конденсируются в холодильнике и возвращаются в аппарат. После образования твердого неслипающегося бисера температуру массы поднимают до 90-94 С, выдерживают в течение часа и затем проводят охлаждение до 30-40 С. Полученный сополимер промывают водой на нутч-фильтре, сушат горячим воздухом до влажности 2-3%. Выход сополимера после ссполимериэации и сушки составляет 93-95%. Пример 5. Предварительно готовят смесь мономеров, содержащую 60 вес.ч. метилметакрилата и 40 вес.ч. стирола. В аппарат емкостью 3 м-, снабженный мешалкой, рубашкой и обратным холодильником, загружают компоненты, кг: 1300 смеси метилметакрилата и стирола, 6,5 динитрил азоизомасляной кислоты,- 0,6 додецилмеркаптана, 6,5 светостабилизатора тринонилфенилфосфат, 0,05 жидкости Прогресс, 130 12%-Hord водного раствора стабилизатора суспензии с конверсией 97,5%, вязкостью 135 спз, рН-7,3, 1300 химически очищенной воды. Сополимеризацию проводят аналогично примеру 4. После окончания процесса смесь с температурой 3Q-40 c перегружают из аппарата в промыватель, в которой добавляют воду в количестве, в 3-4 раза превышающем общий объем смеси. Промывку производят 15-20 мин при работающей мешалке. Затем смесь непрерйлвно подают на центрифугу, куда также подводят воду. Влажный порошок из центрифуги поступает в аэрофонтанную сушилку, где производят сушку горячим воздухом при 120-140 С до остаточной влажности 2-3%. Высушенный сополимер подвергают экструзии и грануляции. Изделия, получаемые литьем под давлением, обладают высокой прозрачностью. Чистку реакционного аппарата от налипшего сополимера производят после получения 10-12 партий. Таким образом, эффективность дроцесса повышается за счет увеличеНИИ доли загрузки мономеров в аппарат в общем ее объёме и снижения налипания.

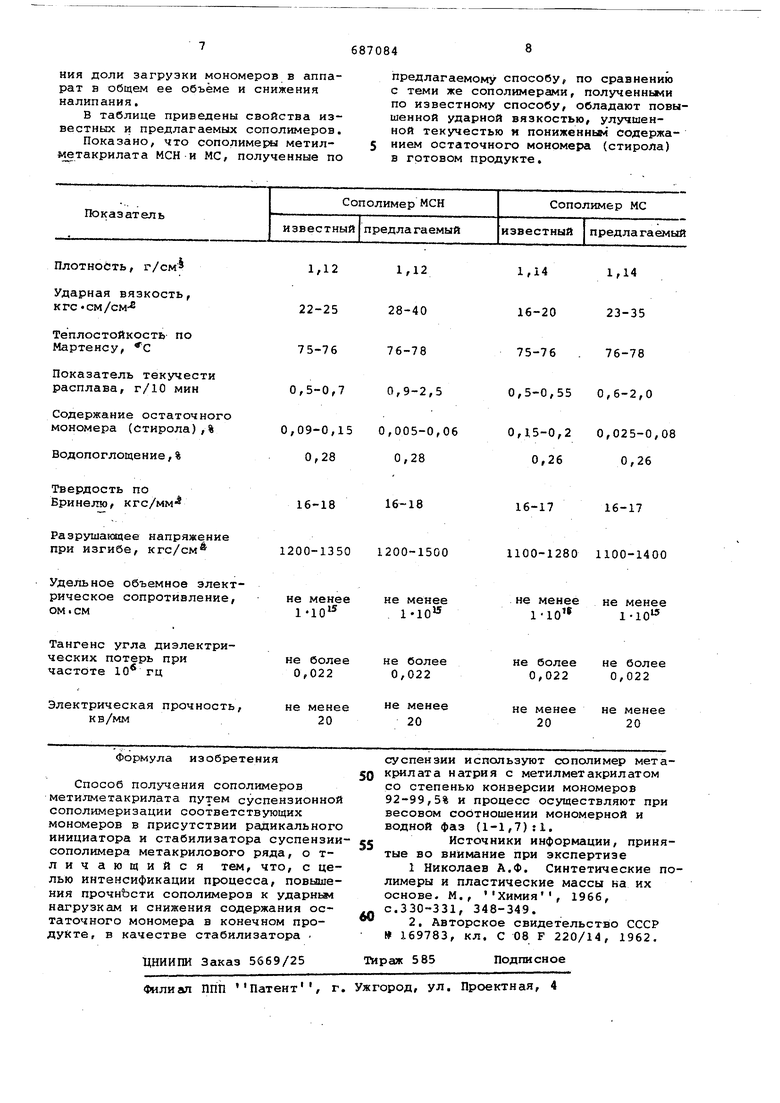

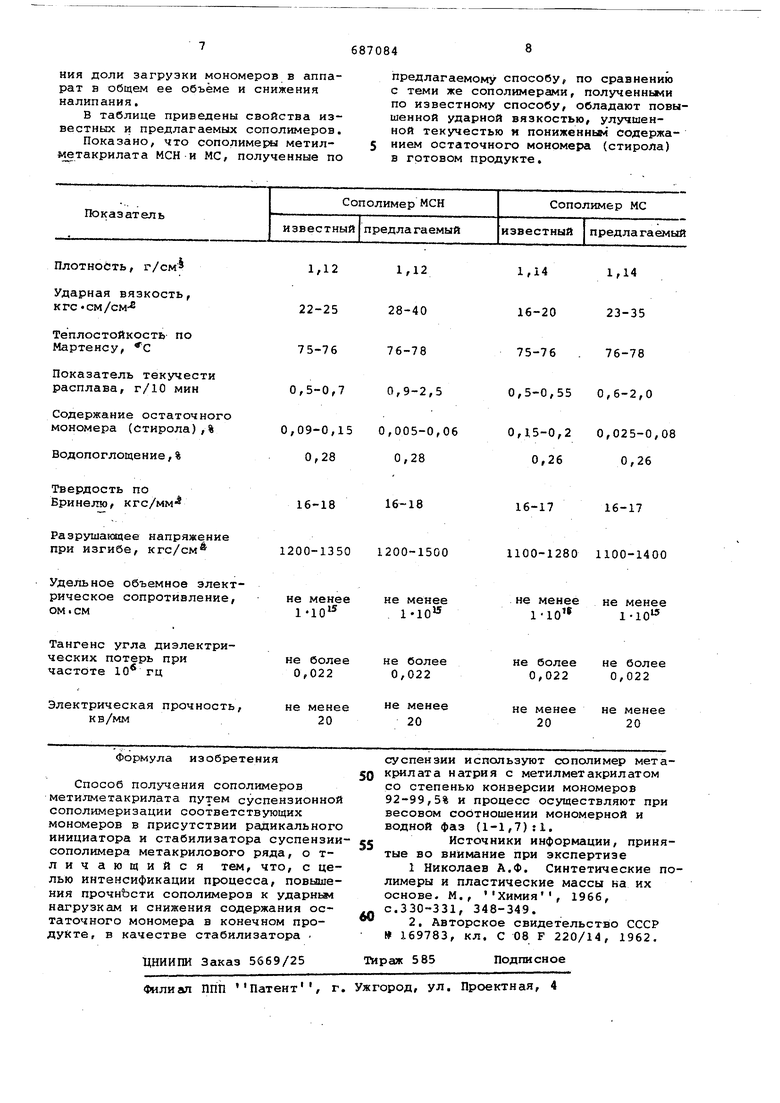

В таблице приведены свойства известных и предлагаемых сополимеров.

Показано, что сополимеры метилметакрилата МСН и МС, полученные по

предлагаемому способу, по сравнению с теми же сополимерами, полученными по известному способу, обладают повышенной ударной вязкостью, улучшенной текучестью и пониженнш солержанием остаточного мономера (стирола) в готовом продукте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прозрачного ударопрочного привитого сополимера | 1975 |

|

SU555643A1 |

| Способ получения дисперсии гидроксилсодержащих полимеров | 1974 |

|

SU629885A3 |

| Способ получения прозрачного ударопрочного сополимера | 1981 |

|

SU1002304A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БИСЕРА (СО)ПОЛИМЕРОВ СТИРОЛА | 1990 |

|

RU2061702C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО) ПОЛИМЕРОВ СТИРОЛА В ВИДЕ БИСЕРА | 1979 |

|

SU722125A1 |

| Способ получения дисперсий гидроксилсодержащих сополимеров | 1975 |

|

SU659096A3 |

| Способ получения стабилизированного привитого сополимера | 1981 |

|

SU998468A1 |

| Способ получения ударопрочных сополимеров | 1982 |

|

SU1014839A1 |

| Способ получения синтетического латекса | 1989 |

|

SU1812191A1 |

| Способ получения неводных полимерныхдиСпЕРСий | 1977 |

|

SU816404A3 |

Плотность, г/см Ударная вязкость, КГССМ/СМТеплостойкость по Мартенсу, С Показатель текучести расплава, г/10 мин 0,5-0,7 Содержание остаточного мономера (стирола),% 0,09-0,1 Водопоглощение,% 0,28

Твердость по Бринелю, кгс/мм

16-18

Разрушаюцее напряжение при изгибе, кГС/см

1200-1350 1200-1500

Удельное объемное элект16-18

16-17

16-17

1100-1280 1100-1400 ,9-2,5 0,5-0,55 0,6-2,0 0,15-0,2 0,025-0,08 005-0,06 0,28 0,26 0,26

Авторы

Даты

1979-09-25—Публикация

1976-04-09—Подача