Согласно данному изобретению селективное внутреннее сшивание частиц без (5 шивания частиц между собой достигается введением в реакционную среду мономеров и средство сшивки добавляют с оставшимися мономерами . лишь после определенного оптимального момента. Диспергированные частицы сначала создают относительно толСтый защитный слой из стабилизирующей смолы, препятствующий сшиванию. частиц между собой. В ходе дальнейше полимеризации средство сшивки, добавленное к остаточным мономерам, может затем вместе с мономерами проникать через стабилизирующий слой в набухшее ядро частицы и сшив ать его.

Применяемое для получения неводных дисперсий стабилизаторы являются амфипатическими соединениями, которыми понимаются такие содинения, в которых одна часть молекулы органической жидкости сильно сольватирована, а другая ассоциируется с диспергированными полимерными частцами или химически сшивается с ядрами частиц.

Соответствуюищми этилен-ненасыщенными мономерами, которые могут сополимеризоваться со стабилизатором, являются, например, следующие: метил (мет) ажрллат, этил (мет) акрилат, пропил(мет)акрилат, оксиэтил(мет)акрилат, оксипропил(мет)акрилат, оксибутил(мет)акрилат, полипропиленгликольмоно(мет)акрилат, (мет)акриловая кислота, стирол, п-трет-бутилстирол, винилтолуол.

Пригодными для осуществления со способа средствами сшивки являются двух- или предпочтительно трехфункциональные at. J3 -ненасыщенные соединения, такие, как бутандиолди-(мет) ёцсрилат, 1,6-гександиолди (мет) акрилат, аллил(мет)акрилат, триметилолпропантри-(мет)-акрилат или пентаэритриттри(мет)акрилат, при этом в общем метакрилаты предпочтительнее акрилатов, соединения типа дивинилбензола или аллильные соединения, такие, как триметилолпропандиаллиловый эфир, триаллилцианурат, N,N-диаллил,меламин. Количество вводимого средства сшивки может составлять 0,1-10% предпочтительно 1-7%.

В качестве растворителей используются алифатические и ароматические углеводороды, а также другие растворители, такие как спирты, сложные эфиры и кетоны.

Согласно данному изобретению неводные полимерные дисперсии получают растворением средства стабилизации в соответствующем растворителе или смеси растворителей, раствор нагревают в полимеризационном реакторе, снабженном мешалкой, под атмосферой азота до температуры реакции, и смес мономеров, которые образуют ядра частиц, подают в течение нескольких часов, при этом средство сшивки добавляют к мономерной смеси лишь после то го, как подано по крайней мере 20% мономерной смеси. Наиболее благоприятный момент добавления средства сшивки к подаваемому в реактор мономеру тогда, когда в полимеризационной мешалке уже находится 50-70% мономерной смеси. Более позднее добавление средства сшивки хотя и возможно, однако неблагоприятно, так как в этом случае вновь увеличивается сшивка между частицами.

Предлагаемые дисперсии сополимеров могут быть получены совершенно

5 свободными от коагулята и сгустков. Содержание в них твердого вещества может составлять до 50%..Они характеризуются особой стабильностью по отношению к большенству растворите0лей. Дисперсии, полученные с по 4% средства сшивки, могут быть разбавлены без коагуляции, в соотношении 1:1 ксилолом, бутанолом, бутилацетатом или даже ацетоном.

5

Переработка дисперсий может происходить благодаря тому,что пигменты растирают в смеси из соответствующей бензиносовместимой акриловой смолы и соответствующей бензиносовместимой меламиновой смолы, и эту пасту

0 смешив.ают с дисперсией согласно изобретению. Как акриловая, так и меламиновая смола должна быть совместимы с неводной полимерной дисперсией (НАД). Соотношение (НАД) смоляной пасты и меламиновой смолы должно составлять 30:50:20 в пересчете на твердое свя зующее.

Пример 1 . Для получения компоненты стабилизатора смешивают, вес. ч: 678 дицилметакрилата, 284 глицидиллметакрилата, 39,5 трет додецилмеркаптана, 19,2 динитрила азодиизомасляной кислоты и 962 моноэтил енгликольмоноэ тилэфирацетата (этилгликольацетата). 1/3 этой смеси вводится в реактор, снабженный мешалкой, дефлегматором, загрузочной емкостью и термометром; остальные 2/3 смеси подаются в загрузочную емкость. Затем реактор про1 ывают азотом, нагревают до и начинают прибавлять смесь, что продолжается три ча. са.

Затем-в течение последующих шести часов смесь выдерживают при 90 С,

5 при этом содержание твердого вещества достигает примерно 47%. Этот полимерный раствор смешивгиот с 0,96 вес.4.гидроханона, нагревают до и при этой температуре смесь

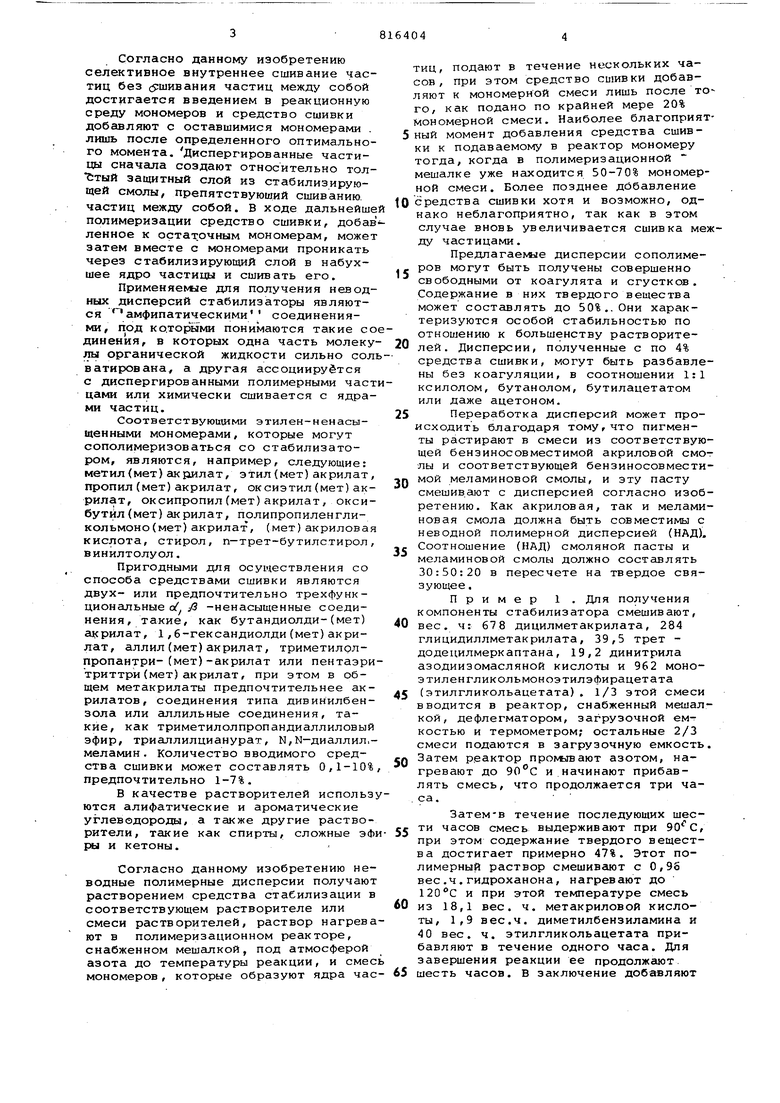

0 из 18,1 вес. ч. метакриловой кислоты, 1,9 вее.ч. диметилбензиламина и 40 вес. ч. этилгликольацетата прибавляют в течение одного часа. Для завершения реакции ее продолжают шесть часов. В заключение добавляют 320 вес.ч.п-трет-6утилбензойной кислоты и при постоянном перемешивании выдерживают 13 ч при 12рС. Полученный раствор стабилизирующей смолы имеет содержание твердого вещества 55%.. Дисперсию получают следующим образом. 77,3 вес.ч. стабилизирующего рас вора растворяют в смеси из 312 вес.ч бензина-растворителя с пределами киления между 100 и 140°С и содержание ароматических углеводородов около 12 об.% и 78 вес.ч. ксилола, добавляют 9 вес. ч. метилметакрилата, 6 вес.ч. стирола и 1,2 вес.ч. дибензоилпероксида (50%-ного) и вводят ее в описанную реакционную емкость. В загрузочную емкость подают смесь из вее.ч.: 150 метилметакрилата, 45 стирола, 75 гидроксиэтилакрилата и 12 дибензоилпероксила (50%-ного). Для полимеризации приемник промывают азотом, нагревают до 90°С и равномерно подают мономерную смесь в течение двух часов, при этом спустя 55 мин после начала загрузки к остав шейся мономерной смеси примешивают 11,4 вес.ч. триметилолпропайтриметак крилата. После окончания загрузки в течение последующих двух часов выдер живают температуру 90°С. Стаб.ильную, свободную от коагулята и сгустков, 46%-ную дисперсию имеет вязкость 90с (Brookfield RVT, Spindel 2,100 upm) или 21с (ДИН 53211). Пример 2. Осуществляют по примеру 1, однако триметилолпропантриметакрилат добавляют к мономерной смеси с самого начала. Дисперсия сгущается и коагулирует спустя примерно час после начгша подачи исходной массы. В микроскоп видна масса взаимосвязывающихся дисперсных частиц. Пример 3. С применением стабилизирующей смолы, полученной согласно примеру 1, НАД получают следующим образом. Смешивают все указанные в примере 1 составные части (сырьевые маг териалы), загружают 1/5 этой смеси в реактор, прО1«лвают азотом и нагревают при перемешивании до 90°С. Спустя примерно пять минут можно видеть по сильному помутнению смеси, что началась полимеризация. Теперь начинают подавать остальные 4/5 мономерной смеси. Уже спустя 15 минут после начала загрузки дисперсия коагулируется. Под микроскопом видна масса взаимосвязывающихся дисперсных частиц. Пример 4. Получают 5 неводных дисперсий, до различной степени по примеру 1, однако применяют 369 вес,ч. бензина-растворителя и 92 вес. ч. ксилола. Количество триметилопропантриметакрилата зависит от композиций, вес,ч.: Первая2,85 Вторая8,55 Третья14,25 Четвертая28,50 Пятая42,75 Полученные дисперсии имеют, почти одинаковую вязкость и содержание твердого вещества, как видно из следующей табл, 1. Таблица 1

Под микроскопом три эти дисперсии не показывают образование агломерата, т.е. и при применении более высоких количеств средства сшивки не происходит сшивка между частицами. При дальнейшем повышении количества средства сшивки до 10% хотя уже и происходит явное увеличение вязкости, однако еще получаются почти свободные от агломерата дисперсии (композиция 4), При количестве 15% наступает уже сильная агломерация и дисперсия коагулирует,

60Пример5, Осуществляют по

примеру 4, первая композиция (1% средства сшивки в пересчете на весь мономер) , однако добавляют триметилолпропантриметакрилат к загружаемой мо65 номерной смеси с самого начала, как

в примере 2. Дисперсия имеет вязкость 150 спз (Brookfleld RVT, Spindel 3, 100 upmb или соответственно 32 с (ДИН 53211) и показывает под микроскопом сильную склонность к образованию агломерата, частиц.

Та же сама композиция с 5,7 вее.ч тримет илопропан триме так рила та, э то 2% в пересчете на весь мономер, сгуlitaetCH и коагулируется спустя 110 мин после начала подачи исходной смеси. В микроскоп видна масса взаимосвязываюищхся частиц.

1 2 3 4 5

О60

1075

2095

30110

40 Сгущение не 110/26 происходит

5044/14

7 8

6041/13

7028/13

8043/14

9043/14

0

10043/14

1

- Для сравнения стабильности дис Персии используют разбавление бутанолом в соотношении 1:1, поскольку бутанол представляет один из опаснейших растворителей для этого типа дисперсий. Оценка происходит путем определения осадка после времени выдержки в течение восьми дней.

П р и м е .р 7. С применением полученной по примеру 1 стабилизируюшой смолы дисперсию получают следующим образом.

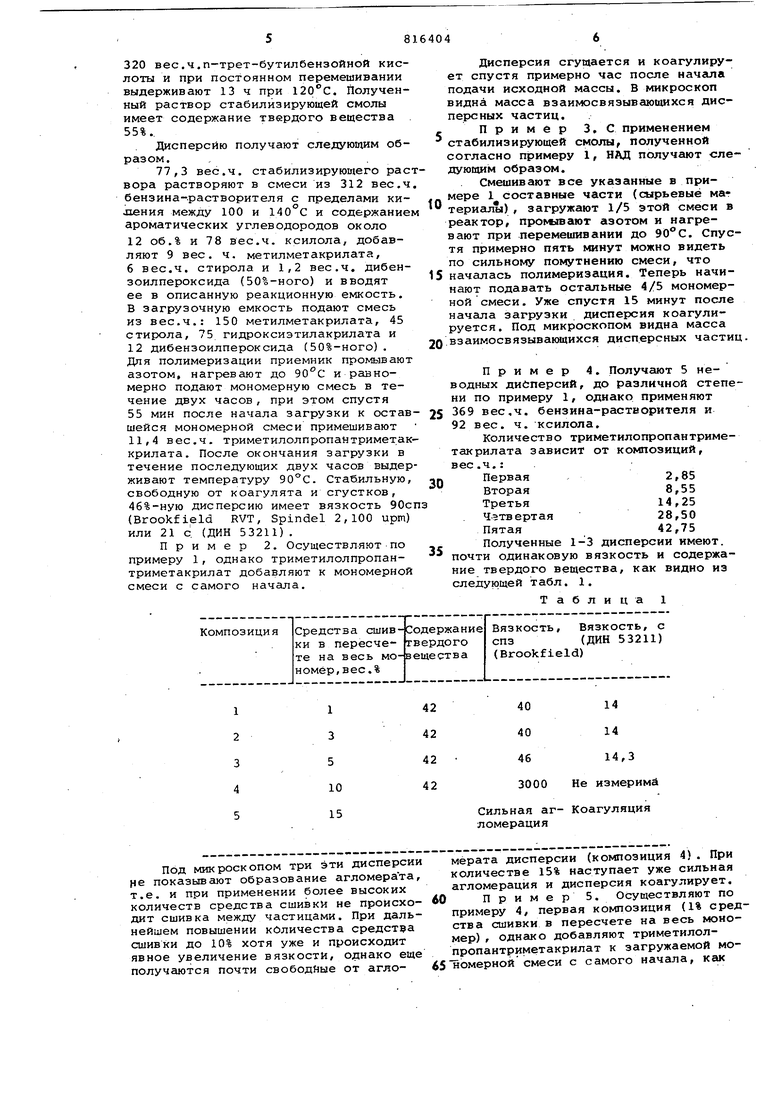

Пример 6 . Осушествляют по примеру 4, при этом добавляют 11,4 в вее.ч. триметилолпропантриметакрилата (4% в пересчете на весь мономер).

,Получают I дисперсий, различающихся между собой только временем добёшления средства сшивки.

Табл. 2 показывает, какие изменения вызывает изменение момента добавления средства сшивки для получаемых дисперсий.

Таблица 2

Монодисперс- Сг ный с агломератами

Монодисперюный, без агломератов

То же

Незначительные образования агломерата

Более сильное образование ai- ломерата

Сильное образование агломерата

Сильное образование агломерата

Растворяют 77,3 . стабилизирующего раствора в смеси из 356 вес.ч указанного в примере 1 бензина-растворителя и 89 вес.ч. ксилола, добавляют 9 вес.ч. метилметакрилата, 6 в ее. ч. стирола .и 1,2 вес. ч. дибенi60 золилпероксида (50%-го) и вводят ее в описанный реактор..-В загрузочнуюемкость подают смесь из, вес.ч.: 150 метилметакрилата, 45 стирола, 75 гидроксизтилакрилата, 45 стирола, 75

65 идрооксиэтилакрилата и 12 дибензоилпероксида (50%-го). Для полимеризации приемник промывают азотом, нагревают до 90°С и в течение двух часов происходит равномерная подача мо номерной смеси, при этом спустя 5.5 мин после начала подачи добавляют 11,4 вес.ч. бутандиолдиметакрилата к загружаемой мономерной смеси. После окончания загрузки в течение последу щих двух часов выдерживается тепература 90°С. Стабильная, свободная от коагулята и сгустков, 42%-ая дисперсия имеет вязкость 45 спз (Brook tieid RVT, Spindei 2,100 upm)или 15 с (ДИН 53211), Пример 8. Осуществляют по примеру 7, однако вкачестве средства сшивки применяют 11,4 вее,ч, 1 ,б-гександиолдиакрйлата вместо бута диолдиметакрилата. Получают 42%-ую свободную от сгустков дисперсия с вязкостью 45 спз (Brookfield RVT, bpindel 2, 100 upn) или 15 с (ДИН 53211). Под микроскопом дисперсия не показывает образования агломерата. Пример 9. Осуществляют по примеру 7, однако в качестве средст в а сшивки используют 2,85 вес.ч. три метилолпропанодиаллилэфира вместо 11,4 вее.ч. бутандиолдиметакрилата. Получают примерно 42%-ную свободную от сгустков дисперсию .с вязкостью около 12 с (ДИН 53211). Пример 10. Осуществляют по примеру 9, однако в качестве средства СШЦВКИ применяют пентаэритриттриаллилэфир или N,N-диаллилмеламин или дивинилбензол. Во всех трех случаях получают те же результаты, что и в примере 9. Пример 11. Чисто акрилатн дисперсия. Для получения стабилизиру щего компонента смешивают вес. ч.; 150 глицидилметакрилата, 3 трет- додецилмеркаптана, 3 динитрила азодиизомасЛяной кислоты и 290 этилгликольацетата. 1/3 приготовленной сме си помещают в реакционный сосуд, снабженный мешалкой,обратным холодил ником, питающим сосудом и термометром, причем оставшиеся 2/3 смеси за гружают в питающий сосуд. Реакционный сосуд промывают азотом, его содержимое нагревают до 90°С и начинают прибавление смеси из питающего сосуда, которое заканчивают за три часа. Затем температуру в реакционном сосуде еще в течение 6 Ч поддерживают на уровне 90°С, причем через 2 и 4 ч прибавляют по 0,3 вес.ч. ди нитрила азодиизомасляной кислоты в 5 в ее. ч. этилгликольацетата. Содерж ние твердого вещества достигает при близительно 32%. Указанный раствор полимера нагревают до температуры 130°С и при этой температуре при-, бавляют в течение 5 ч смесь, состоя щую из вес.ч. 2,5 хлорангидрида метакриловой кислоты, 280,3 хлорангидрида стеариновой кислоты, 237 этилгликольацетата и 2,8 тризтиламина. Наконец, реакционную массу еще в течение двух часов выдерживают при l30 С- после чего производят отгонку этилгликольацетата и отогнанное Количество заменяют 1000 специального бензина с температурой кипения в области от 80 до.120с. В результате получают раствор стабилизирующей смолы г-, содержанием твердого вещества приблизительно 30%. Акрилатную дисперсию получают следующим Образом, В реакционный сосуд помещают смесь, состоящую из вес.ч.: 14,7 стабилизирующей смолы /30%-ной), 35 метилового эфира метакриловой кисло-. ты, 7 этилового эфира акриловой кислоты, 7 4-оксибутйлового эфира акриловой кислоты, 0,7 динитрила азодиизомасляной кислоты и 730 бензина-растворителя. В питающий сосуд помещают смесь, состоящую из, вес.ч.: 231 стабилизирующей смолы (30%-ной), 476 метилового эфира метакриловой кислоты, 63 этилового эфира акриловой кислоты, 98 4-оксибутилового эфира акриловой кислоты, 14 акриловой кислоты и 6,3 динитрила аэодиизомасляной кислоты. До начала полимеризации реакционный сосуд прО1«аэюают азотом, выдерживают указанную смесь в течение 1 ч при 80°С и, непосредственно после этого, в течение двух часов равномерно прибавляют смесь из питающего сосуда, причем, через 55 мин после начала прибавления добавляют 21 вес.ч. триметилолпропантриметакрилата к смеси, оставшейся в питающем сосуде. После завершения прибавления реакционную смесь дополнительно выдерживают в течение 2 ч- при 80 С. В результате получают 46%-ную дисперсию с вязкостью 12 с (ДИН 53211) или 26 спз/ 20С. Рассмотрение под микроскопом показало наличие высокодисперсной системы, а агломераты обнаружить не удалось. Устойчивость к действию бутилового спирта (исследована также, как в примере 6) была безупречной. П р.и м е р 12. Дисперсия с 0% стирола. Способ осуществляют аналогично примеру 11, однако в реакционный сосуд загружают смесь, состоящую из вее.ч.: 10,6 стабилизирующей смолы (30%-ной), 14 метилового эфира метакриловой кислоты, 21 стирола, 4,2 этилового эфира акриловой кислоты, 7 4-оксибутилового эфира акриловой кислоты 1 акриловой кислоты, 0,42 динитрила азодиизомасляной кислоты и 635 бензина-растворителя, а в питающий сосуд помещают смесь, состоящую иау вес. ч.: 166,6 стабилизирующей смолы (30%ной), 190,4 метилового эфира метакриловой кислоты, 280 стирола, 65,9 этилового эфира акриловой кислоты, 98 4-оксибутилового эфи ра акриловой кислоты, 13 акриловой кислоты и 6,6 дииитрила аэодиизомасляной кислоты. После фильтрования через мелкое сито получгиот 33%-ную дисперсию с вязкостью 11 с (дан 53211) или 26с . Система высокодисперна, не содержит агломератов и безупречно усто чива к действию бутилового спирта. Таким образом, изобретение позволяет получать стабильные водные дисперсии.

Формула изобретения

20 кл. 39 Ь 4, 29/52, опублик, 1969.

кл. С 08 f , опублик. 20.01.74 (прототип) . лей при нагревании в присутствии инициатора полимеризации, регулятора, стабилизатора дисперсий и сшивающе-го агента, отличающийся тем, что, с целью получения стабильных дисперсий, сшивающий агент, выбранный из группы, включающей триметилол ропантриметакрилат,бутадиол(мет) а крилат, 1,6-гександиолди(мет) акрилат, триметилолпропандиаллиловый эфир, пентаэритриттриаллиловый эфир N,N-диаллилмеламин, дивинилбензол в количестве 1-7% от веса мономеров, вводят в реакционную смесь после достижения конверсии мономеров 50-70%. Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-23—Публикация

1977-11-16—Подача