Изобретение относится к высокомолекулярным соединениям, получаемым из изоцианатов с применением катализатора, и предназначено для использования в химической промышленности в качестве покрытий, пленочных материалов технического назначения.

Цель изобретения - повышение устойчивости полимера к ультрафиолетовому облучению.

В качестве полиэфиров могут применяться простые полиэфиры, например полиокси- тетраметилен- и полиоксипропиленгликоли с ММ 1000-2000. В качестве диизоцианатов

используют 4.4-дифенилметандиизоциа- нат.

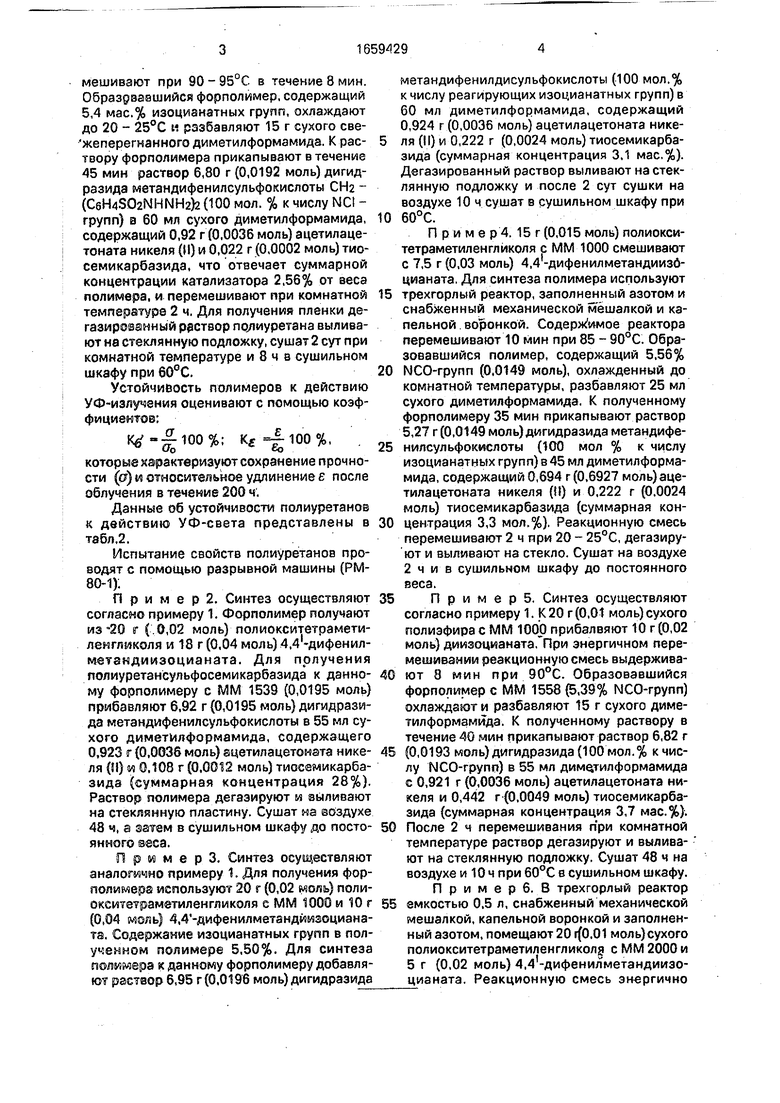

Получение полиуретаносульфосемикар- базидов по известному и предлагаемому способам приведено в табл.1.

Пример1.В трехгорлый реактор емкостью 0,5 л, снабженный технической мешалкой, хлоркальциевой трубкой, капельной воронкой и заполненный азотом, помещают 20 г (0,02 моль) полиокситетраме- тиленгликоля (полифурит), предварительно высушенного при 90 - 95°С и 1 - 2 мм рт.ст.. и 10 г (0,04 моль) 4,4-дифенилметандиизоци- аната (4,4 -ДФМДИ). Смесь энергично переО

ел о

4 Ю

ю

мешивают при 90 - 95°С в течение 8 мин. Образдвавшийся форполимер, содержащий 5,4 мас.% изоцианатных групп, охлаждают до 20 - 25°С « разбавляют 15 г сухого све- жеперегнанного диметилформамида. К раствору форполимера прикапывают в течение 45 мин раствор 6,80 г (0,0192 моль) дигидразида метандифенилсульфокислоты СН2 - (CeH4S02NHNH2)2 (100 мол. % к числу NCI - групп) в 60 мл сухого диметилформамида, содержащий 0,92 г (0,0036 моль) ацетилаце- тоната никеля (И) и 0,022 г (0,0002 моль) тио- семикарбазида, что отвечает суммарной концентрации катализатора 2,56% от веса полимера, м перемешивают при комнатной температуре 2 ч. Для получения пленки дегазированный раствор полиуретана выливают на стеклянную подложку, сушат 2 сут при комнатной температуре и 8 ч в сушильном шкафу при 60°С.

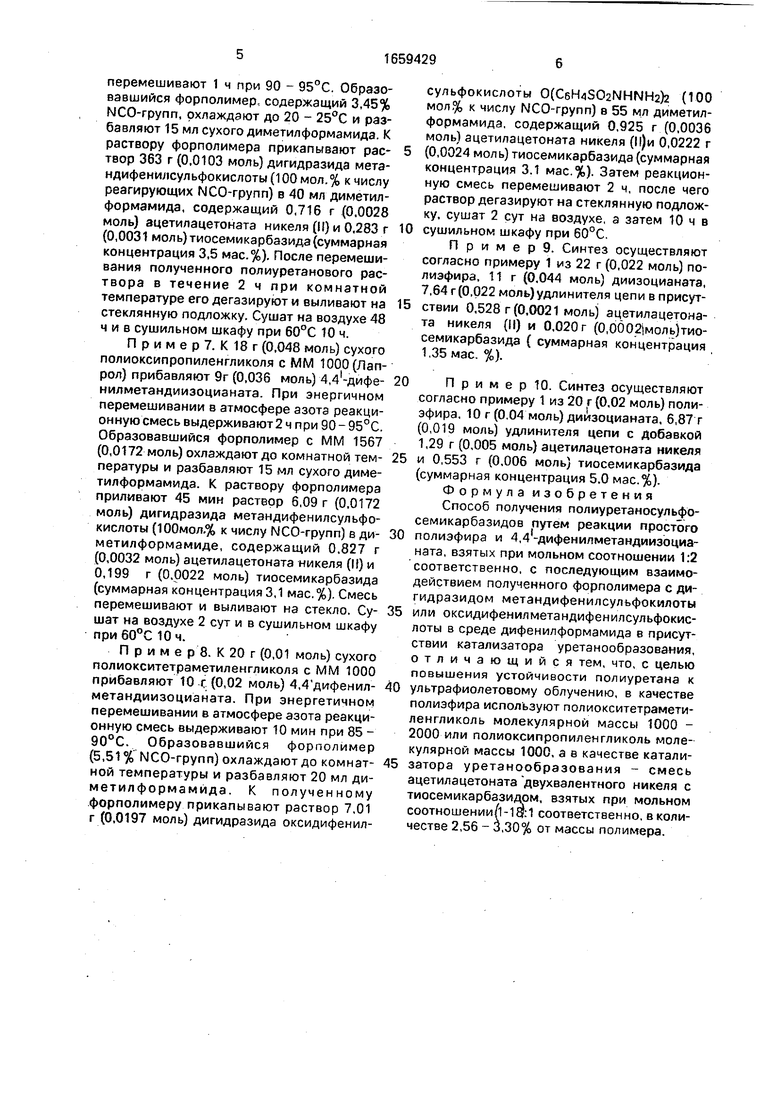

Устойчивость полимеров к действию УФ-излучения оценивают с помощью коэффициентов:

Krf-2ЈlOO%; ,

которые характеризуют сохранение прочности (о) и относительное удлинение Б после облучения в течение 200 ч.

Данные об устойчивости полиуретанов к действию УФ-света представлены в табл,2.

Испытание свойств полиуретанов проводят с помощью разрывной машины (РМ- 80-1).

П р и м е р 2. Синтез осуществляют согласно примеру 1. Форполимер получают из 20 г ( 0,02 моль) полиокситетрамети- ленгликоля и 18 г (0,04 моль) 4.4 -дифенил- метандиизоцианата. Для получения полиуретансульфосемикарбазида к данному форполимеру с ММ 1539 (0,0195 моль) прибавляют 6,92 г (0,0195 моль) дигидрази- да метандифенилсульфокислоты в 55 мл сухого диметилформамида, содержащего 0,923 г (0,0036 моль) ацетилацетоната никеля (И) и 0.108 г (ОХНШ моль) тиосемикарба- зида (суммарная концентрация 28%). Раствор полимера дегазируют и выливают на стеклянную пластину. Сушат ма воздухе 48 ч, а затем в сушильном шкафу до постоянного веса.

П р и м е р 3. Синтез осуществляют аналогично примеру 1. Для получения форполимера используют 20 г (0,02 моль) поли- окситетраметиленгликоля е ММ 1000 и 10 г (0,04 моль) 4,4 -дифенилметандйизоциана- та. Содержание изоцианатных групп в полученном полимере 5.50%. Для синтеза полимера к данному форполимеру добавляют раствор 6,95 г (0,0196 моль) дигидразида

метандифенилдисульфокислоты (100 мол.% к числу реагирующих изоцианатных групп) в 60 мл диметилформамида, содержащий 0,924 г (0,0036 моль) ацетилацетоната никеля (II) и 0,222 г (0,0024 моль) тиосемикарба- зида (суммарная концентрация 3,1 мас.%). Дегазированный раствор выливают на стеклянную подложку и после 2 сут сушки на воздухе 10 ч сушат в сушильном шкафу при

0 60°С.

Пример 4. 15г (0,015 моль) полиокси- тетраметиленгликоля с ММ 1000 смешивают с 7,5 г (0,03 моль) 4,4 -дифенилметандиизо- ш/шната. Для синтеза полимера используют

5 трехгорлый реактор, заполненный азотом и снабженный механической мешалкой и капельной воронкой. Содержимое реактора перемешивают 10 мин при 85 - 90°С. Образовавшийся полимер, содержащий 5,56%

0 МСО-групп (0,0149 моль), охлажденный до комнатной температуры, разбавляют 25 мл сухого диметилформамида. К полученному форполимеру 35 мин прикапывают раствор 5,27 г (0,0149 моль) дигидразида метандифе5 ниясульфокислоты (100 мол % к числу изоцианатных групп) в 45 мл диметилформамида, содержащий 0,694 г (0,6927 моль) ацетилацетоната никеля {{}) и 0,222 г (0,0024 моль) тиосемикзрбазида (суммарная кон0 центрация 3,3 мол.%). Реакционную смесь перемешивают 2 ч при 20 - 25°С, дегазируют и выливают на стекло. Сушат на воздухе 2 ч и в сушильном шкафу до постоянного веса.

5 П р и м е р 5. Синтез осуществляют согласно примеру 1. К 20 г (0,01 моль) сухого полиэфира с ММ 1000 прибалвяют 10 г (0,02 моль) диизоцианата. При энергичном перемешивании реакционную смесь выдерживао ют 8 мин при 90°С. Образовавшийся форполимер с ММ 1558 (5,39% МСО-групп) охлаждают и разбавляют 15 г сухого диметилформамида. К полученному раствору в течение 40 мин прикапывают раствор 6,82 г

5 (0,0193 моль) дигидразида (100 мол.% к числу NCO-rpynn) в 55 мл диметилформамида с 0,921 г (0,0036 моль) ацетилацетоната никеля и 0,442 г (0,0049 моль) тиосемикарба- зида (суммарная концентрация 3,7 мас.%).

0 После 2 ч перемешивания при комнатной температуре раствор дегазируют и выливают на стеклянную подложку. Сушат 48 ч на воздухе и 10 ч при 60°С в сушильном шкафу. Пример 6. В трехгорлый реактор

5 емкостью 0.5 л, снабженный механической мешалкой, капельной воронкой и заполненный азотом, помещают 20 г(0.01 моль) сухого полиокситетраметиленгликоля с ММ 2000 и 5 г (0,02 моль) 4,4 -дифенилметандиизо- цианата. Реакционную смесь энергично

перемешивают 1 ч при 90 - 95°С. Образовавшийся форполимер содержащий 3,45% NCO-rpynn, охлаждают до 20 - 25°С и разбавляют 15 мл сухого диметилформамида. К раствору форполимера прикапывают рас- твор 363 г (0,0103 моль) дигидразида мета- ндифенилсульфокислоты (100 мол. % к числу реагирующих NCO-rpynn) в 40 мл диметилформамида, содержащий 0,716 г (0.0028 моль) ацетилацетоната никеля (II) и 0.283 г (0,0031 мол ь)тиосеми ка рбазида (суммарная концентрация 3,5 мас.%). После перемешивания полученного полиуретанового раствора в течение 2 ч при комнатной температуре его дегазируют и выливают на стеклянную подложку. Сушат на воздухе 48 ч и в сушильном шкафу при 60°С 10 ч.

Пример. К18г (0,048 моль) сухого полиоксипропиленгликоля с ММ 1000 (Лап- рол) прибавляют 9г (0,036 моль) 4,4 -дифе- нилметандиизоцианата. При энергичном перемешивании в атмосфере азота реакционную смесь выдерживают2 ч при 90 - 95°С. Образовавшийся форполимер с ММ 1567 (0,0172 моль) охлаждают до комнатной тем- пературы и разбавляют 15 мл сухого диметилформамида. К раствору форполимера приливают 45 мин раствор 6,09 г (0,0172 моль) дигидразида метандифенилсульфо- кислоты (100мол,% к числу NCO-rpynn) в ди- метилформамиде, содержащий 0,827 г (0,0032 моль) ацетилацетоната никеля (If) и 0,199 г (0,0022 моль) тиосемикарбазида (суммарная концентрация 3,1 мас.%). Смесь перемешивают и выливают на стекло. Су- шат на воздухе 2 сут и в сушильном шкафу при60°С 10ч.

Примерв. К 20 г (0,01 моль) сухого полиокситетраметиленгликоля с ММ 1000 прибавляют 10 г (0,02 моль) 4,4 дифенил- метандиизоцианата. При энергетичном перемешивании в атмосфере азота реакционную смесь выдерживают 10 мин при 85 - 90°С. Образовавшийся форполимер (5,51% NCO-rpynn) охлаждают до комнат- ной температуры и разбавляют 20 мл диметилформамида. К полученному форполимеру прикапывают раствор 7,01 г (0,0197 моль) дигидразида оксидифенилсульфокислоты 0(CeH4S02NHNH2)2 (100 мол% к числу NCO-rpynn) в 55 мл диметилформамида. содержащий 0,925 г (0,0036 моль) ацетилацетоната никеля (И)и 0,0222 г (0,0024 моль) тиосемикарбазида (суммарная концентрация 3.1 мас.%). Затем реакционную смесь перемешивают 2 ч, после чего раствор дегазируют на стеклянную подложку, сушат 2 сут на воздухе, а затем 10 ч в сушильном шкафу при 60°С.

П р и м е р 9. Синтез осуществляют согласно примеру 1 из 22 г (0,022 моль) полиэфира, 11 г (0,044 моль) диизоцианата, 7,64 г(0,022 моль)удлинителя цепи в присутствии 0,528 г(0,0021 моль) ацетилацетоната никеля (II) и 0,020 г (0,00 О 2J мол тиосемикарбазида { суммарная концентрация 1,35 мае. %).

П р и м е р 10. Синтез осуществляют согласно примеру 1 из 20 г (0,02 моль) полиэфира. 10 г (0.04 моль) диизоцианата, 6,87 г (0,019 моль) удлинителя цепи с добавкой 1,29 г (0,005 моль) ацетилацетоната никеля и 0,553 г (0,006 моль) тиосемикарбазида (суммарная концентрация 5,0 мас.%). Формула изобретения Способ получения полиуретаносульфо- семикарбазидов путем реакции простого полиэфира и 4,4 -дифенилметандиизоциа- ната, взятых при мольном соотношении 1:2 соответственно, с последующим взаимодействием полученного форполимера с ди- гидразидом метандифенилсульфокилоты или оксидифенилметандифенилсульфокис- лоты в среде дифенилформамида в присутствии катализатора уретанообразования, отличающийся тем, что, с целью повышения устойчивости полиуретана к ультрафиолетовому облучению, в качестве полиэфира используют полиокситетрамети- ленгликоль молекулярной массы 1000 - 2000 или полиоксипропиленгликоль молекулярной массы 1000, а в качестве катализатора уретанообразования - смесь ацетилацетоната двухвалентного никеля с тиосемикарбазидрм, взятых при мольном соотношении/1-Щ:1 соответственно, в количестве 2,56 - 3,30% от массы полимера.

Известный

4,4 -ДФМДИПолнфурит- CH.H.SOjKHNH,,).

1000

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эластичных полиуретанов | 1983 |

|

SU1131886A1 |

| Способ получения эластичных полиуретанов | 1989 |

|

SU1824409A1 |

| ПОЛИУРЕТАНМОЧЕВИНА, СОДЕРЖАЩАЯ МАКРОГЕТЕРОЦИКЛИЧЕСКИЕ ФРАГМЕНТЫ В ОСНОВНОЙ ЦЕПИ, В КАЧЕСТВЕ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАН, ОБЛАДАЮЩИХ СОРБЦИОННОЙ СПОСОБНОСТЬЮ ПО ОТНОШЕНИЮ К ИОНАМ ЩЕЛОЧНЫХ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 1989 |

|

RU2022976C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПОЛИУРЕТАНОВ | 1972 |

|

SU357205A1 |

| В П Т Б,.-»;! .4 fi;?r.ftv5У|;|4 dfiusi'^ | 1973 |

|

SU396025A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 1970 |

|

SU258581A1 |

| Способ получения пленкообразующих эластичных полиуретанов | 1973 |

|

SU440385A1 |

| Способ получения уретановых эластомеров | 1989 |

|

SU1707020A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU359837A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ | 1973 |

|

SU387551A1 |

Изобретение относится к области высокомолекулярных соединений, получаемых из изоцианатов с применением катализатора, и предназначено для использования в химической промышленности в качестве покрытий, пленочных материалов техничен . СКОРО назначения. Цель изобретения - повышение устойчивости полимера к ультрафиолетовому облучению. Получение по- лиуретаносульфосемикарбазидов ведется путем реакции простого полиэфира и 4,4- дифенилметандиизоцианата с последующим взаимодействием полученного форполимера с дигидразидом метадифе- нилсульфокислоты или оксидифенилметан- дифенилдисульфокислоты в среде дифенилформамида в присутствии катализатора уретанообразования. По предлагаемому способу в качестве полиэфира используют полиокситетраметиленгликоль или полиоксипропиленгликоль, а в качестве катализатора уретанообразования - смесь ацетилацетона двухвалентного никеля с ти- осемикарбазидом, взятых при мольном соотношении (1 - 18):1 соответственно в количестве 2,56 - 3,30% от массы полимера.

| Способ получения эластичных полиуретанов | 1974 |

|

SU506601A2 |

| Патент Англии Ms 1589570, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Греков А.П., Отрошко Г.В | |||

| и Сухорукова С.А | |||

| О синтезе полиуретаносульфосемикар- базидов | |||

| - Синтез и физико-химия полимеров | |||

| Киев: Наукова Думка, 1975, № 15, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

1991-06-30—Публикация

1987-09-18—Подача