1 Изобретение относится к химии полимеров, а именно к способам получения олигоарилалкенов, которые находят пмрокое применение в строительном деле, лаковом производств для приготовления политуры, пропиточных материалов, замазок, типографических красок, клея, в резиновой промышленности в качестве мягчителей и веществ, повышающих легкость материала. Известны способы получения олигоарилалкенов деполимеризахщей высокомолекулярных полиарилалкенов l радикальной 2 и катонной з полимеризацией арилалкеновых мономеров или их технических фракций. Деполимеризация полиарилалкенов проводится при высоких температура (250-400°С) и f лyбoкoм вакууме. Эт реакция протекает до образования МОномерных, димерных, тримерных и т.д; продуктов. Выход олигоарилалкенов при этом не превышает 10-15% Радикальная полимеризация ариладкеновых мономеров или их технических фракций также требует высок температуру, применения специальны растворителей и модификаторов с высокими значениями констант передачи цепи. Инициированная полимеризация проводится с применением дорогостоящих и взрьшоопасных инициаторов. Эти недостатки приводят к осложнению технологии полимеризации и к удорожанию полученных продуктов. Наиболее удобным способом получ ния олигоарилалкенов является способ полимеризации а рилалкеновых мономеров или их технических фракц кислотными катализаторами, такими ка BF,, AtCtrj, и т.д. Применение BF« при полимеризации технической фракций арилалкеновых мономеров OQ показало, что ощутимый выход полимерной смолы достига ется при большом расходе катализатора. Известен способ получения олиго арилалкенов полимеризацией техниче кой фракции арилалкеновых мономеро продуктов крекинга газойля и тяжелого лигроина, в котором в качеств катализатора использован AtCfj. По лимеризация осуществлялась при 4060 С, расход катализатора 1% от ма сы фракции з . 502 Недостатками этого способа являются сильные коррозионные свойства катализатора и образования трудноочищаемых сточных вод, неутилизируемых отходов. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения олигоарилалкенов полимеризацией арилалкеновых мономеров, или их технических фракций в присутствии кислотных катализаторов H2S04. Полимеризация технической фракции арилалкеновых мономеров - фракции легкого масла, выкипакщей в пределах 160-200 0 (выход фракции 24% от легкого масла), проводилась при перемешивании продукта с серной кислотой при . Сначала подавалась 1% кислоты 77%-ной крепости для подсутаки. После 15-20 мин перемешивания и двухчасового отстоя продукт отделялся от кислого гудрона и вновь перемешивался в течение одного часа с 1% кислоты 95%-ной крепости. Во избежании разогрева кислота подавалась небольшими порциями. Отстой кислого гудрона производился в течение 3-4 ч, затем гудрон спускался, а углеводородный слой промывался водой при 6070°С до нейтральности по метилоранжу, затем нейтрализовался раствором едкого натра и вновь промывался воДой до нейтральной реакции на фенолфталеин . Промытый продукт просушивался сульфатом натрия и затем перегонялся в вакууме. Остатки от перегонки представляли собой темные, высоковязкие или твердые вещества в зависимости от глубины перегонки. Выход полимерной смолы при перегонке непрореагировавгаей части до 180 С составляет 32,3% на фракцию. Расход катализатора составляет 2% от массы фракции бЗ . Недостатком известного способа является то, что серная кислота не растворяется в органических растворителях, а также в самом мономере и реакция полимеризации протекает в гетерогенной системе. В гетерогенной системе катализатор распределяется неравномерно, что с одной стороны обусловливает местные перегревы и затрудняет регулирование процесса.

3

а с другой стороны ухудшает качество целевого продукта.

Кроме того, катализатор быстро теряет активность, что приводит к уменьшен1«) выхода целевого продукта Для частичного устранения указанных недостатков необходимо энергичное перемешивание реакционндй смеси, что намного увеличивает энергозатраты.

К недостаткам известного способа относятся высокая коррозирующая способность серной кислоты, приводящая к преждевременному выводу из строя оборудования; окислительное действие серной кислоты, ухудшающее качество целевого продукта; наличие трудноочищаемых сточных вод и неутилизируемых отходов; образование устойчивой эмульсии в стадии нейтрализации и промывки полимеризата.

Целью изобретения является упрощение технологии и увеличение выхода целевого продукта.

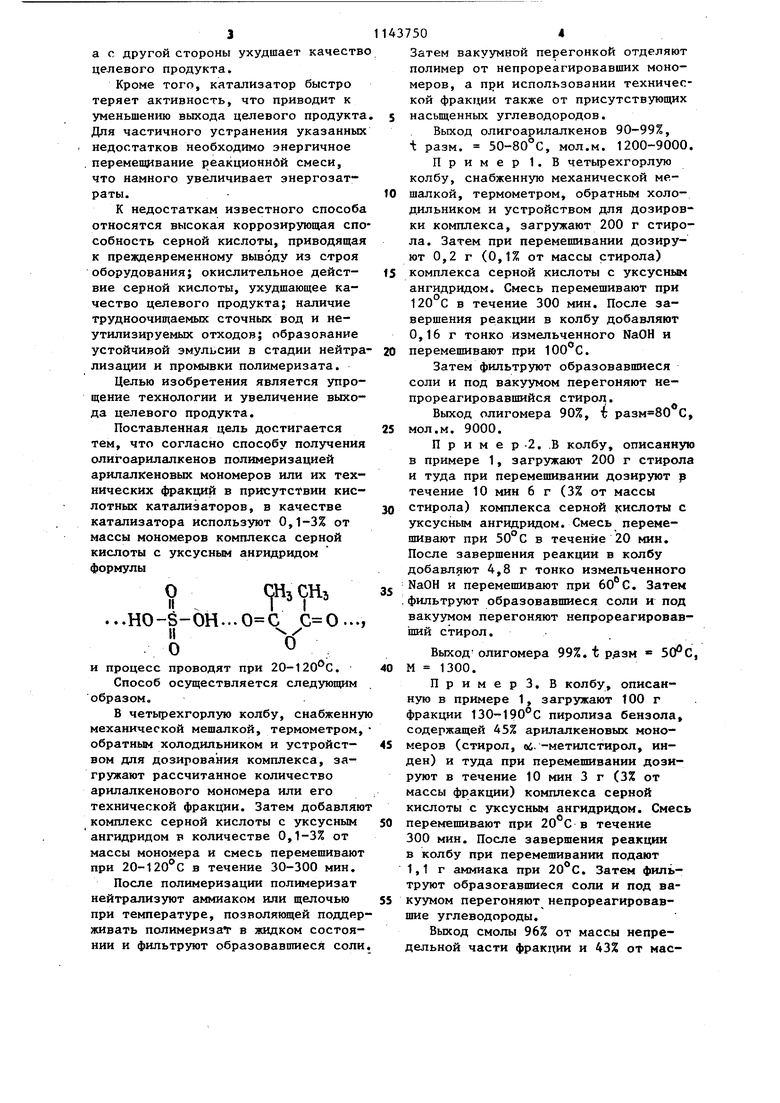

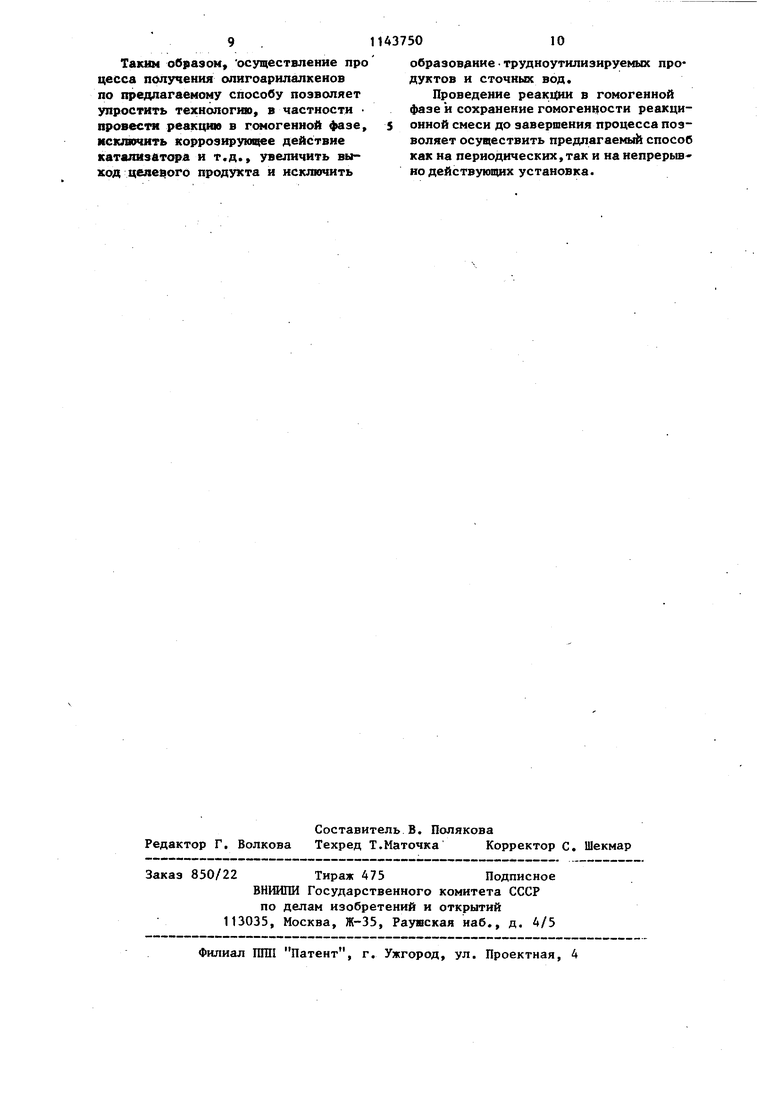

Поставленная цель достигается тем, что согласно способу получения олигоарилалкенов полимеризацией арилалкеновых мономеров или их технических фракций в присутствии кислотных катализаторов, в качестве катализатора используют 0,1-3% от массы мономеров комплекса серной кислоты с уксусным ангидридом формулы

о CfH,CH,

...HO-S-OH......, о

и процесс проводят при 20-t20 C. Способ осуществляется следующим образом.

В четырехгорлую колбу, снабженную механической мешалкой, термометром, обратным холодильником и устройством для дозирования комплекса, загружают рассчитанное количество арилалкенового мономера или его технической фракции. Затем добавляют комплекс серной кислоты с уксусным ангидридом в количестве 0,1-3% от массы мономера и смесь перемешивают при 20-120 0 в течение 30-300 мин. После полимеризации полимеризат нейтрализуют аммиаком или щелочью при температуре, позволяющей поддерживать полимеризат в жидком состоянии и фильтруют образовавшиеся соли

7504

Затем вакуумной перегонкой отделяют полимер от непрореагировавших мономеров, а при использовании технической фракции также от присутствующих насьш енных углеводородов.

Выход олигоарилалкенов 90-99%, i разм. 50-80°С, мол.м. 1200-9000.

Пример 1. В четьфехгорлую колбу, снабженную механической мешапкой, термометром, обратным холодильником и устройством для дозировки комплекса, загружают 200 г стирола. Затем при перемешивании дозируют 0,2 г (0,1% от массы стирола)

комплекса серной кислоты с уксусным ангидридом. Смесь перемешивают при 120 С в течение 300 мин. После завершения реакции в колбу добавляют 0,16 г тонко измельченного NaOH и

перемешивают при 100°С.

Затем фильтруют образовавшиеся соли и под вакуумом перегоняют непрореагировавшийся стирол.

Выход олигомера 90%, i С,

мол.м. 9000.

П р и м е р -2. .В колбу, описанную в примере 1, загружают 200 г стирола и туда при перемешивании дозируют р течение 10 мин 6 г (3% от массы

стирола) комплекса серной кислоты с уксусным ангидридом. Смесь перемешивают при 50°С в течение 20 мин. После завершения реакции в колбу добавляют 4,8 г тонко измельченного

NaOH и перемешивают при 60°С. Затем ;фильтруют образовавшиеся соли и под вакуумом перегоняют непрореагировавший стирол.

Выход- олигомера 99%.t рдзм ,

М 1300.

Пример 3. В колбу, описанную в примере 1, загружают 100 г фракции 130-190с пиролиза бензола содержащей 45% арилалкеновых моно-

меров (стирол, ой--метилстирол, инден) и туда при перемешивании дозируют в течение 10 мин 3 г (3% от массы фракции) комплекса серной кислоты с уксусным ангидридом. Смесь

перемешивают при в течение 300 мин. После завершения реакции в колбу при перемешивании подают 1,1 г аммиака при . Затем фильтруют образогавшиеся соли и под вакуумом перегоняют непрореагировавшие углеводороды.

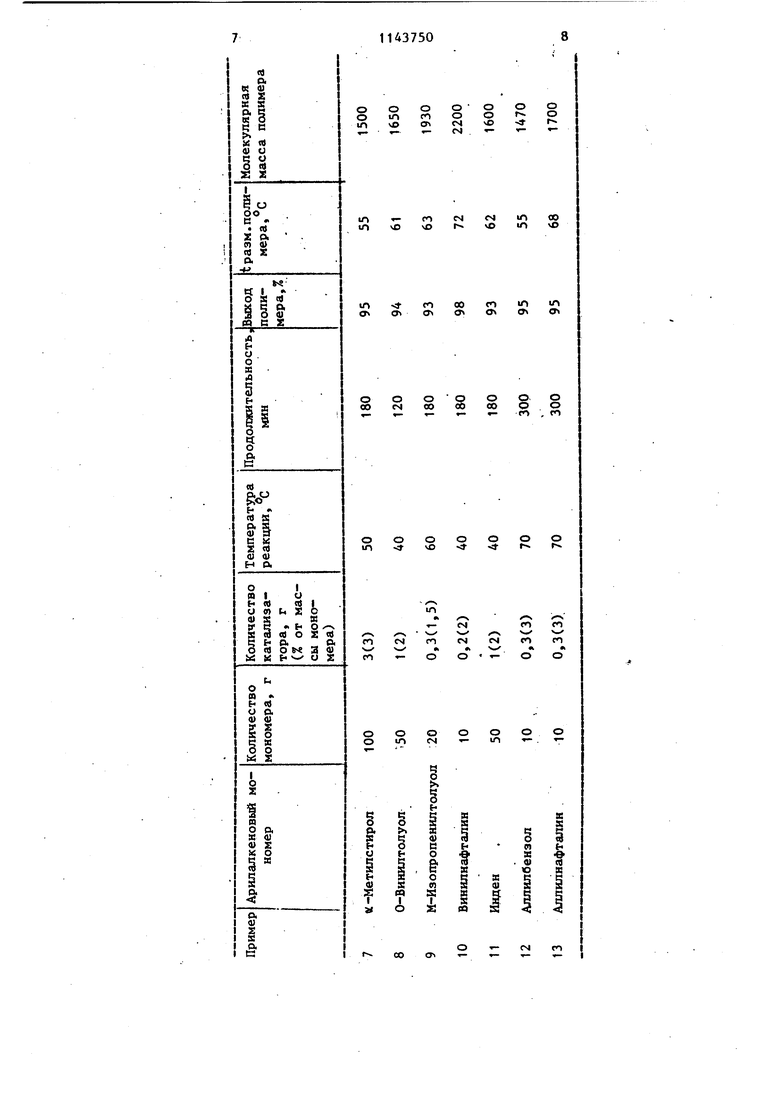

Выход смолы 96% от массы непредельной части фракции и 43% от маеt разм. , сы фракции, мол.м. 1250. р 4. В колбу, описанПрименую в примере 1. загружают 100 г фракции 230-260 G пиролиза бензина, содержащей 20% алкенилароматических мономеров (винилнафталин и др.) и туда при перемешиваний дозируют 2 г (2% от массы фракции) комплекса серной кислоты с уксусньм ангидридо Смесь перемешивают при 50 С в течение 240 мин. После завершения реакцаи в колбу добавляют 1,6 г тонко ,измельченного NaOfl и перемешивают при . Затем шьтруют образовавшиеся соли и под вакуумом перегоняют непр реагировавшие углеводороды. Выход смолы 95% от массы непредельной части фракции и 19% от массы фрак1Ц1И, t разм.75с,мол.н.2350 П р и м е р .5. В колбу, описанну в примере 1, загружают 100 г фракци 130-190 0 пиролиза бензина, состава указанного в примере 3, и туда при перемешивании дозируют 2 г; (2% от массы фракции) комплекса серной кис лоты с уксусным ангид1 идом. Смесь перемешивают при 60 С в течение 180 мин. После завершения реакции в колбу добавляют 1,6 г тонко измельченного КаОН и перемешивают при 60 С. Затем фильтруют образовавшиеся Соли и под вакуумом перегоняют непрореагировавоше углеводороды. 0 Выход смолы 91% от массы непредельной части фракции и 41% от массы фракции, t разм. ,мол.м. 1200. Примерб. В колбу, описанную в примере 1, загружают 100 г фракции легкого масла, выкипающей в пределах 160-200 с (фракция, указанная в известном способе), содержащей 40% арилалкеновых мономеров (инден, кумарон и т.д.) и туда доЗИРУ19Т в течение 10 мин 2 г (2% от массы фракции) комплекса серной кислоты с уксусным ангидридом.Смесь перемещают при в течение 240 мин.1 После завершения реакции в колбу добавляют 1,6 г тонко измельченного NaOH и перемешивают при . Затем фильтруют образовавшиеся соли и перегоняют непрореагировавшие углеводороды. Выход смолы 97% от массы непредельной части фракции и 39% от массы фракции, ipa3M.,мол.м. 1500. При перегонке непрореагировавших углеводородов до (неполная перегонка) выход смолы составляет 45% от массы фракции, i разм.61,, мол.м. 1350. Примеры 7-13, Эти примеры осуществлены согласно примерам 1 и 2, с той разницей, что в качестве исходного сьфья взяты другие арилалкеновые мономеры. Условия их проведения и резулктаты сведены в таблице.

9 . 114375010

Таким образом, осуществление прообразовдниетрудноутилизируемых процесса получения олигоарилалкеновдуктов и сточных вод. по предлагаемому способу позволяетПроведение реаки(ии в гомогенной упростить технологию, в частности фазе и сохранение гомогенности реакципровести реакцюо в гстогенной фазе,5 онной смеси до завершения процесса позисюшчить коррозирующее действиеволяет осуществить предлагаемый способ катализатора и т.д., увеличить вы-как на периодических,так и нанепрерьш ход целевого продета и исключитько действующих установка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтеполимерных смол | 1976 |

|

SU861356A1 |

| Способ получения лакойля "нефтегаз-4 | 1979 |

|

SU857235A1 |

| Способ получения лакойля "Баку-1 | 1982 |

|

SU1089106A1 |

| Способ получения нафтеновых кислот | 1976 |

|

SU992510A1 |

| Способ получения модифицированного бутадиен-стирольного пленкообразующего | 1981 |

|

SU1087535A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АЛИФАТИЧЕСКИХ НАСЫЩЕННЫХ ДИКИСЛОТ С 6 АТОМАМИ УГЛЕРОДА ИЗ ИХ СМЕСЕЙ С АДИПИНОВОЙ КИСЛОТОЙ | 1995 |

|

RU2147572C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ТРИЦИКЛО [5,2,1,0] ДЕЦЕН-3-ОЛА-8(9) | 1990 |

|

SU1823428A1 |

| Способ получения деэмульгатора для разрушения эмульсий нефти и /или пластификатора бетонных смесей | 1989 |

|

SU1608184A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-БУТИЛ-1-ОЛОВ | 1971 |

|

SU422134A3 |

| Способ получения 1,5-дигидропенталена | 1983 |

|

SU1131863A1 |

СПОСОБ ПОЛУЧЕНИЯ ОЛИГОАРИЛАЛКЕНОВ П(мгамеризацией арилалкеновых мономеров или их технических 4факций в присутствии кислотных катализаторов о тлич ающий- с я тем, что, с целью трощения технологии и увеличения выхода целевого продукта, в качестве катализатора используют О,1-3% от массы мономеров комплекса серной кислоты с уксусньм формулы О ШзСНз ......O о,... t 11 с о и процесс ; проводят при 20-120 С . 4 vj сл О

Авторы

Даты

1985-03-07—Публикация

1981-06-30—Подача