Изобретение относится к химии полимеров, в частности к способам получения органического стекла на основе полиметилметакрилата.

Органическое стекло благодаря своим оптическим свойствам и атмосферостойкости находит все более широкое применение в различных отраслях народного хозяйства (светотехника, реклама, авиация и др.). В последнее время для получения органического стекла полимеризацией в формах (периодическим методом) или между двумя бесконечными лентами (непрерывным методом) широко применяют сироп (раствор полимера в мономере) или форполимер (полимеризация мономера до определенной степени конверсии).

Применение сиропов или форполимеров позволяет лучше решать вопросы уплотнения формы, сокращения времени получения готового полимера, уменьшения экзотермичности процесса, уменьшения усадки полимеризуемого материала, и наконец, модификации свойств готовых полимеров.

Известен способ получения органического стекла полимеризацией мономера или форполимера в плоских формах из силикатного стекла. Полимеризация осуществляется в течение 40 ч в три стадии 8 ч при температуре 55оС (либо 60оС), 24 ч при 40оС, 8 ч при 97оС (либо при 130оС). Недостатком этого способа является очень большая длительность процесса получения органического стекла.

Известен также способ получения органического стекла полимеризацией метилметакрилата (ММА) в присутствии смеси инициаторов: азодиизобутиронитрила и лаурилмеркаптана в течение 4 ч до 5-30% конверсии с последующей полимеризацией в формах в присутствии гликольдиметакрилата при температуре 98оС в течение 100 мин и 115оС в течение 40 мин. Недостатком способа является также длительность процесса.

Известен способ получения органического стекла путем полимеризации в массе форполимера метилметакрилата в присутствии инициатора радикального типа смеси перекисных соединений. Полимеризацию проводят в присутствии смесей инициирующих веществ: диизопропилпероксидикарбоната и перекиси лаурила, диизопропилпероксидикарбоната и диацетилпероксида, бутилпероксидипивалата и диацетилпероксида и других, в формах при температуре 40оС в течение 4-5 ч с последующей дополимеризацией при 100оС в течение 2 ч. Остаточный мономер в образцах составляет 0,52-0,9% Свойства стекла в описании изобретения не приведены. Способ воспроизведен на опытной установке.

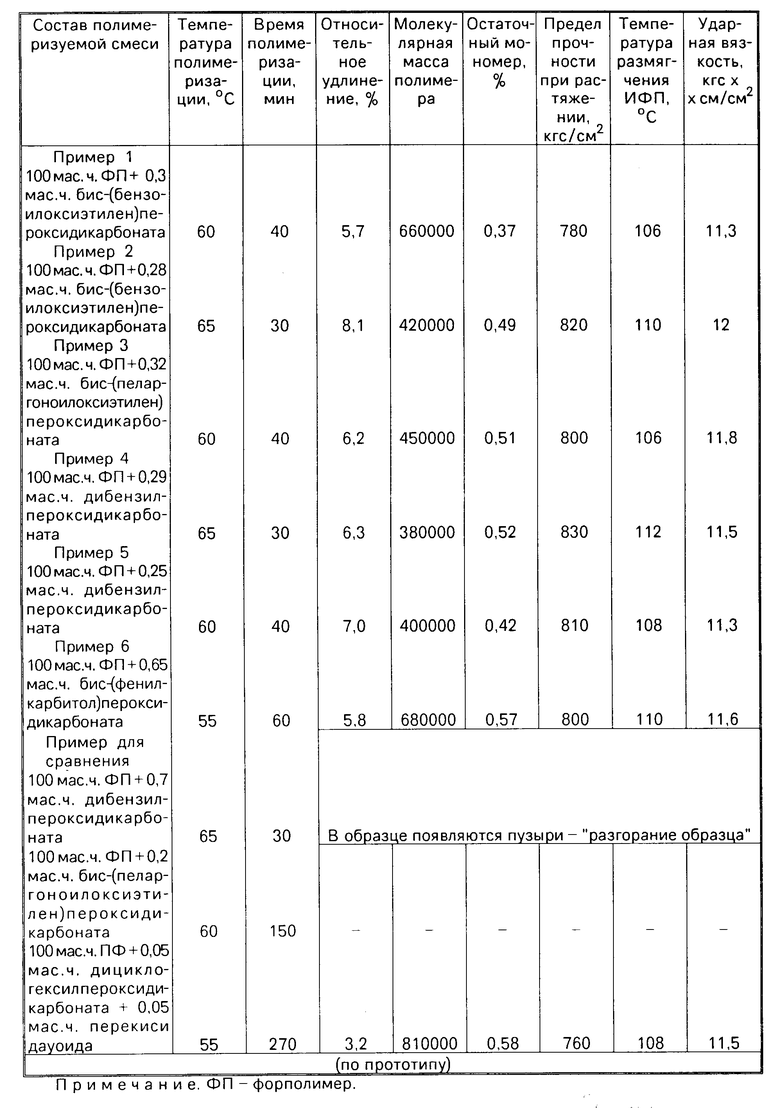

Недостатком этого способа является также продолжительность процесса и высокая хрупкость стекла (относительное удлинение составляет 3,2%).

Кроме того, недостатком способа является наличие значительного "гель-эффекта", что приводит к неравномерному выделению тепла во время процесса полимеризации, а последнее обуславливает ухудшение однородности свойств органического стекла.

Целью изобретения является интенсификация и обеспечение постоянной скорости процесса и уменьшение хрупкости стекла.

Для достижения указанной цели в способе получения органического стекла полимеризацией в массе форполимера ММА в присутствии инициатора радикального типа в качестве инициатора радикального типа используют соединения общей формулы

R C6H5-CH2- C6H5C где

где

C6H5OCH2CH2OCH2CH2-, C8H17C

в количестве 0,25 0,65 мас.ч. на 100 мас.ч. форполимера.

в количестве 0,25 0,65 мас.ч. на 100 мас.ч. форполимера.

П р и м е р 1. В 100 мас.ч. форполимера с конверсией 20% полученного полимеризацией метилметакрилата при 140оС в течение 10 мин в присутствии инициирующей системы, состоящей из 0,04 мас.ч. трет-бутилпербензоата, 0,10 мас. ч. лаурилмеркаптана и 1,0 мас.ч. стеариновой кислоты, растворяют 0,3 мас.ч. бис-(бензоилоксиэтилен)пероксидикарбоната. Реакционную смесь помещают в форму из двух пластин силикатного стекла. Проводят полимеризацию при температуре 60оС в течение 40 мин с последующей дополимеризацией при 115оС в течение 1,5 ч. Молекулярная масса полученного полимера 660000, остаточный мономер составляет 0,37%

П р и м е р 2. В 100 мас.ч. форполимера с конверсией 30% полученного полимеризацией метилметакрилата при 150оС в течение 10 мин в присутствии инициирующей системы, состоящей из 0,05 мас.ч. трет-бутилпербензоата, 0,12 мас. ч. лаурилмеркаптана и 1,0 мас.ч. стеариновой кислоты, растворяют 0,28 мас.ч. бис-(бензоилоксиэтилен)пероксидикарбоната. Реакционную смесь помещают в форму из двух пластин силикатного стекла. Проводят полимеризацию при температуре 65оС в течение 30 мин с последующей дополимеризацией при 115оС в течение 1,5 ч. Молекулярная масса полученного полимера 420000, остаточный мономер составляет 0,49%

П р и м е р 3. В 100 мас.ч. форполимера с конверсией 20% полученного полимеризацией метилметакрилата при 140оС в течение 10 мин в присутствии инициирующей системы, состоящей из 0,15 мас.ч. трет-бутилпербензоата, 0,5 мас. ч. меркаптоэтилстеарата и 2,0 мас.ч. стеариновой кислоты, растворяют 0,32 мас.ч. бис-(пеларгоноилоксиэтилен)пероксидикарбоната. Реакционную смесь помещают в форму из двух пластин силикатного стекла. Проводят полимеризацию при температуре 60оС в течение 40 мин с последующей дополиме- ризацией при 115оС в течение 1,5 ч. Молекулярная масса полученного полимера 450000, остаточный мономер составляет 0,51%

П р и м е р 4. В 100 мас.ч. форполимера с конверсией 20% полученного полимеризацией метилметакрилата, как описано в примере 1, растворяют 0,29 мас. ч. дибензилпероксидикарбоната. Реакционную смесь помещают в форму из двух пластин силикатного стекла. Проводят процесс, как описано в примере 2. Молекулярная масса полученного полимера 380000, остаточный мономер составляет 0,52%

П р и м е р 5. В 100 мас.ч. форполимера с конверсией 30% полученного полимеризацией метилметакрилата при 160оС в течение 10 мин в присутствии инициирующей системы, состоящей из 0,06 мас.ч. трет-бутилпербензоата, 0,1 мас. ч. бутилмеркаптана и 0,2 мас.ч. пальмитиновой кислоты, растворяют 0,25 мас. ч. дибензилпероксидикарбоната. Реакционную смесь помещают в форму из двух пластин силикатного стекла. Проводят процесс, как описано в примере 1. Молекулярная масса полученного полимера 400000, остаточный мономер составляет 0,42%

П р и м е р 6. В 100 мас.ч. форполимера с конверсией 20% полученного полимеризацией метилметакрилата, как описано в примере 1, растворяют 0,65 мас. ч. бис-(фенилкарбитол)пероксидикарбоната. Реакционную смесь помещают в форму из двух пластин силикатного стекла. Проводят полимеризацию при температуре 55оС в течение 60 мин с последующей дополимери- зацией при 115оС в течение 1,5 ч. Молекулярная масса полученного полимера 680000, остаточный мономер составляет 0,57%

Осуществление полимеризации форполимера на основе ММА с использованием предлагаемых инициаторов позволяет значительно сократить время процесса получения органического стекла (до 40-60 мин по сравнению с 4-6 ч по прототипу) и значительно снизить хрупкость (в 1,5-2,5 раза), при этом физико-механические показатели стекла остаются на высоком уровне.

В отличие от известных инициаторов, применение которых вызывает значительный саморазогрев реакционной массы (так называемый "гель-эффект"), перекисные соединения по изобретению создают благоприятные условия для отвода тепла реакции и обеспечивают тем самым однородность по свойствам готового материала.

На чертеже приведены кинетические кривые (в координатах скорость процесса время) полимеризации 20%-ного форполимера на основе ММА при 60оС в присутствии известного инициатора дициклогексилпероксидикарбоната (кривая 1) и новых дибензоилоксиэтиленпероксидикарбоната (кривая 2) и бис-(пеларгоноилоксиэтилен)пероксидикарбоната (кривая 3). Резкое увеличение скорости полимеризации, инициированной дициклогексилпероксидикарбонатом, приводит к "разгоранию" органического стекла. Использование новых инициаторов позволяет получить качественное органическое стекло за сравнительно короткое время. Сокращение времени полимеризации приводит к интенсификации производства органического стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВОГО ПОЛИМЕТИЛМЕТАКРИЛАТА | 1981 |

|

SU987939A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ АКРИЛОВЫХ СОЕДИНЕНИЙ | 1973 |

|

SU460733A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ОРГАНИЧЕСКОГО СТЕКЛА ДЛЯ НЕЙТРАЛЬНЫХ СВЕТОФИЛЬТРОВ | 2006 |

|

RU2330213C1 |

| Способ получения форполимеров | 1974 |

|

SU562094A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМУТНЕННОГО ОРГСТЕКЛА | 1981 |

|

SU995498A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПРОДУКТОВ ДЛЯ ИЗГОТОВЛЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2001 |

|

RU2243978C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ МЕТИЛМЕТАКРИЛАТА | 1970 |

|

SU322330A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ОРГАНИЧЕСКОГО СТЕКЛА ДЛЯ НЕЙТРАЛЬНЫХ СВЕТОФИЛЬТРОВ | 2003 |

|

RU2250236C1 |

| Способ получения форполимеров | 1976 |

|

SU622818A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ДВУХСЛОЙНОГО ОРГАНИЧЕСКОГО СТЕКЛА ДЛЯ ЦВЕТНЫХ СВЕТОФИЛЬТРОВ | 2005 |

|

RU2288102C1 |

СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА путем полимеризации в массе форполимера метилметакрилата в присутствии инициатора радикального типа, отличающийся тем, что, с целью интенсификации и обеспечения постоянной скорости процесса и снижения хрупкости стекла, в качестве инициатора используют соединение общей формулы

где R=C6H5CH2-,

C6H5OCjH2CH2OCH2CH2-,

в количестве 0,25-0,65 мас.ч. на 100 мас.ч. форполимера.

| Устройство для управления центробежным водоотливным насосом | 1985 |

|

SU1495516A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1995-10-10—Публикация

1977-11-15—Подача