Изобретение относится к получению гомополимеров и сополимеров акриловых соединений, перерабатываемых методом литья и экструзии и применяемых в автомобильной, светотехнической, медицинской, радиотехнической и других отраслях промышленности.

Известен способ получения гомополимеров и сополимеров акриловых соединений путем полимеризации мономеров в массе в присутствии инициатора радикального типа и координационно-ненасыщенного соединения металла в качестве комплексообразователя. Мольное соотношение комплексообразователя и мономера составляет 0,1:0,7.

Получаемый полимер нельзя перерабатывать широко известными высокоэффективными методами литья под давлением и экструзии, что объясняется большой концентрацией комплексообразователя и высоким молекулярным весом получаемого полимера.

Цель изобретения интенсификация процесса полимеризации и получение полимера, способного перерабатываться литьем под давлением и экструзией.

Согласно изобретению комплексообразователь вводят в количестве 0,0001-0,05% от веса мономеров и полимеризацию осуществляют в присутствии регулятора молекулярного веса.

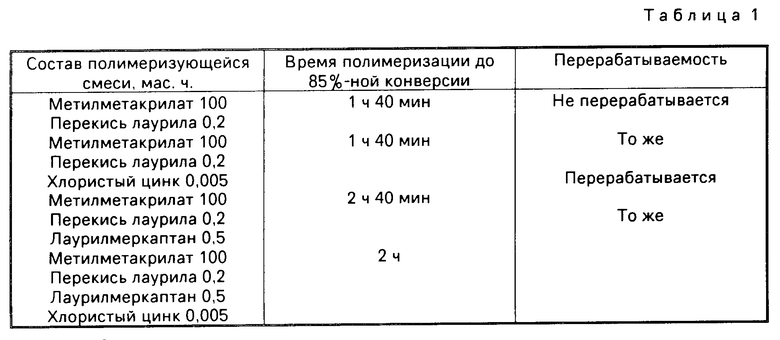

Комплексообразователь хлористый цинк или хлористый алюминий, используемый в количестве 0,0025-0,05% от веса мономеров, проявляет себя как ускоритель только в сочетании с регулятором молекулярного веса. При отсутствии регулятора молекулярного веса процесс полимеризации не ускоряется, о чем свидетельствуют данные табл.1.

Полученные предлагаемым способом гомополимеры и сополимеры, имеющие низкий молекулярный вес, перерабатываются методами литья под давлением и экструзии, сохраняя исходную прозрачность и цветность.

Предлагаемым способом получают также окрашенные гомополимеры и сополимеры акриловых соединений.

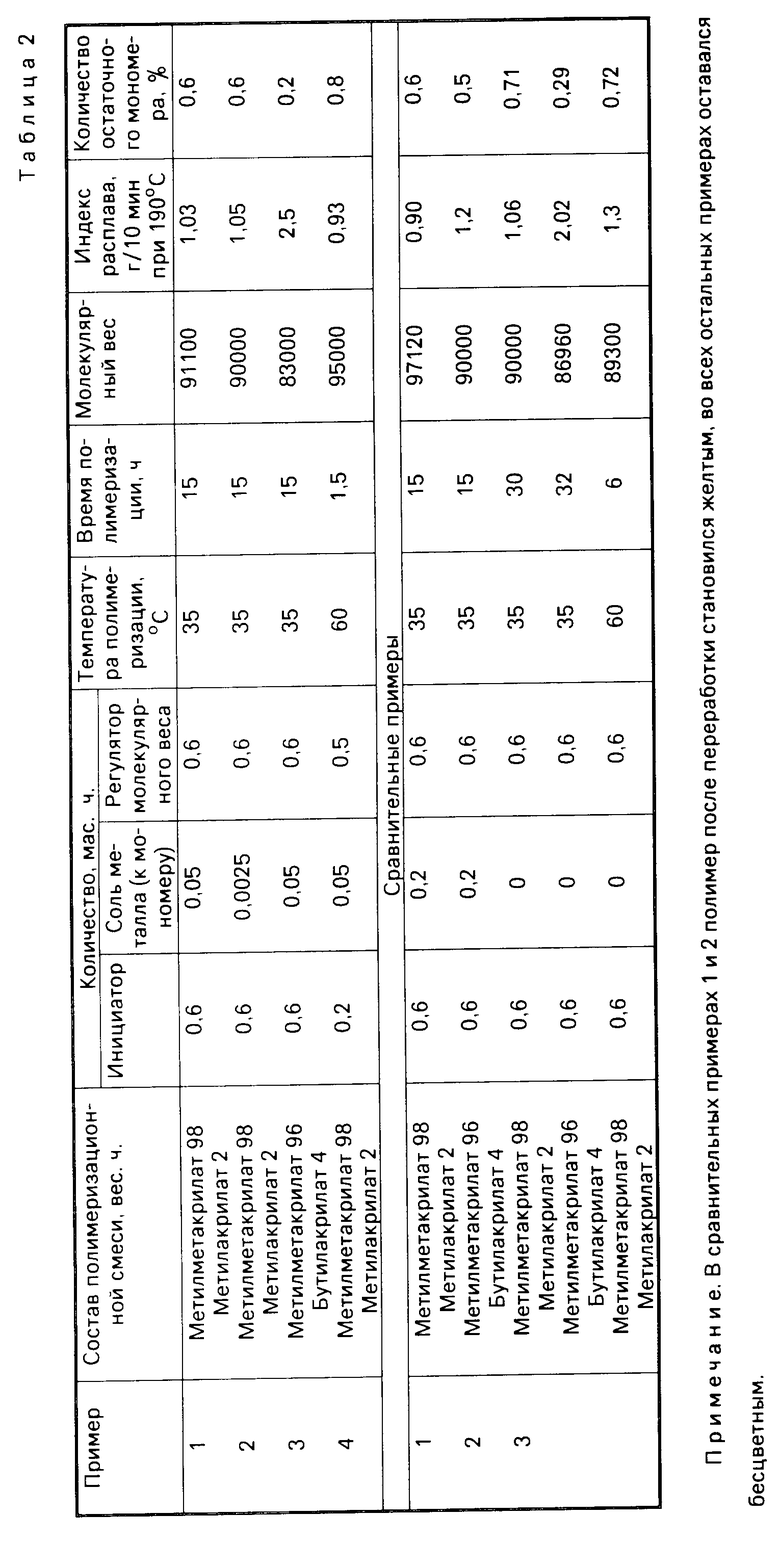

П р и м е р 1. Полимеризационную смесь состава, г: 980 метилметакрилата, 20 метилакрилата, 6 перекиси лаурила, 0,5 хлористого цинка, 6 лаурилмеркаптана полимеризуют при 35оС до степени конверсии 85% в течение 10 ч. Дополимеризацию проводят при 115оС в течение 6 ч, после чего полимер измельчают и перерабатывают методом литья под давлением или экструзией.

П р и м е р 2. Полимеризационную смесь состава, г: 980 метилметакрилата, 20 метилакрилата, 6 перекиси лаурила, 0,03 хлористого цинка и 6 лаурилмеркаптана полимеризуют при 35оС в течение 15 ч. Далее поступают, как в примере 1.

П р и м е р 3. Полимеризационную смесь состава, г: 960 метилметакрилата, 40 бутилакрилата, 6 перекиси лаурила, 0,5 хлористого цинка и 6 лаурилмеркаптана полимеризуют при 35оС до степени конверсии 85% в течение 12 ч. Далее поступают, как в примере 1.

П р и м е р 4. Полимеризационную смесь состава, г: 980 метилметакрилата, 20 метилакрилата, 6 перекиси лаурила, 0,5 хлористого цинка и 5 лаурилмеркаптана полимеризуют при 60оС до степени конверсии 90% в течение 90 мин. Далее повторяют пример 1. Свойства материала, полученного согласно примерам 1-4, приведены в табл.2.

П р и м е р 5. Полимеризационную смесь состава, г: 980 метилметакрилата, 20 метилакрилата, 6 перекиси лаурила, 0,5 хлористого цинка и 5 лаурилмеркаптана полимеризуют при 60оС до степени конверсии 92% в течение 90 мин. Дополимеризацию неохлажденного полимера проводят при 125оС в течение 30 мин. Далее поступают, как в примере 1.

П р и м е р 6. Полимерзационную смесь состава, г: 980 метилметакрилата, 20 метилакрилата, 6 перекиси лаурила, 0,5 хлористого цинка и 5 лаурилмеркаптана полимеризуют при 60оС до степени конверсии 94% в течение 90 мин. Дополимеризацию охлажденного до 20-25оС полимера проводят при 125оС в течение 60 мин. Далее повторяют пример 1.

П р и м е р 7. Полимеризационную смесь состава, г: 980 метилметакрилата, 20 метилакрилата, 7 перекиси лаурила, 0,3 хлористого цинка и 5 лаурилмеркаптана полимеризуют при 62оС до степени конверсии 95% в течение 70 мин. Далее поступают как в примере 5. Толщина блока 5-6 мм.

П р и м е р 8. Полимеризационную смесь состава, г: 980 метилметакрилата, 20 метилакрилата, 5 перекиси лаурила, 0,25 хлористого алюминия и 5 лаурилмеркаптана полимеризуют при 60оС до степени конверсии 95% в течение 60 мин. Далее поступают, как в примере 5.

П р и м е р 9. Полимеризационную смесь состава, г: 950 стирола и 50 метилметакрилата, 6 перекиси лаурила, 0,5 хлористого цинка, 5 лаурилмеркаптана полимеризуют при 80оС в течение 10 ч, затем при 110оС в течение 8 ч. Дополимеризацию проводят при 140-150оС в течение 5 ч. Далее поступают, как в примере 1.

П р и м е р 10. Смесь состава, г: 980 метилметакрилата, 20 метилакрилата, 6 перекиси лаурила, 6 лаурилмеркаптана, 0,5 хлористого цинка и 0,7 красителя жирорастворимого темно-красного "Ж" полимеризуют при 60оС до степени конверсии 89% в течение 85 мин. Далее поступают, как в примере 5.

П р и м е р 11. Смесь состава, г: 980 метилметакрилата, 20 метилакрилата, 6 перекиси лаурила, 0,025 ZnCl2 и 5 лаурилмеркаптана полимеризуют при 60оС до степени конверсии 95% в течение 90 мин. Далее процесс осуществляют, как в примере 5.

П р и м е р 12. Смесь состава, г: 980 метилметакрилата, 20 метилакрилата, 6 перекиси лаурила, 0,0025 AlCl3 и 5 лаурилмеркаптана полимеризуют при 60оС до степени конверсии 95% в течение 80 мин. Далее процесс осуществляют, как в примере 5.

П р и м е р 13. Смесь состава, г: 970 бутилметакрилата, 30 метакриловой кислоты, 1 перекиси лаурила, 0,5 лаурилмеркаптана, 0,05 ZnCl2 полимеризауют при 35оС до степени конверсии 85% в течение 12 ч. Дополимеризацию проводят при 60оС в течение 2 ч, затем при 98оС в течение 1 ч, после чего полимер измельчают и используют в качестве загустителя.

П р и м е р 14. Полимеризационную смесь состава, г: 980 метилметакрилата, 20 метилакрилата, 5 перекиси лаурила, 0,001 хлористого цинка и 5 лаурилмеркаптана полимеризуют при 60оС до степени конверсии 95% в течение 140 мин. Далее поступают, как в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГОМО- И СОПОЛИМЕРОВ АКРИЛОВЫХ СОЕДИНЕНИЙ | 1975 |

|

SU540466A2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ МЕТИЛМЕТАКРИЛАТА | 1970 |

|

SU322330A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВОГО ПОЛИМЕТИЛМЕТАКРИЛАТА | 1981 |

|

SU987939A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 1977 |

|

SU687818A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ВОЛОКОННО-ОПТИЧЕСКОГО ПЕРЕИЗЛУЧАТЕЛЯ | 1990 |

|

RU2039760C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 1972 |

|

SU359834A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССОВЫХ СЦИНТИЛЛЯТОРОВ | 1989 |

|

SU1788724A1 |

| Способ получения ядра полимерного оптического волокна | 1990 |

|

SU1766930A1 |

| Способ получения привитого сополимера | 1974 |

|

SU625618A3 |

| Способ получения полимерных модификаторов для полиметилметакрилата | 1976 |

|

SU621700A1 |

СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ АКРИЛОВЫХ СОЕДИНЕНИЙ путем полимеризации мономеров в массе в присутствии инициатора радикального типа и координационно-ненасыщенного соединения металла в качестве комплексообразователя, отличающийся тем, что, с целью интенсификации процесса и получения полимера, способного перерабатываться литьем под давлением и экструзией, комплексообразователь вводят в количестве 0,0001 0,05% от веса мономеров и полимеризацию осуществляют в присутствии регулятора молекулярного веса.

Авторы

Даты

1995-09-10—Публикация

1973-01-09—Подача