для полного окисления порошка или фольги.

В качестве примера взято внутреннее окисление сплавов (порошков и фольг) на основе никеля, неравномерность структуры по глубине в которых большая вследствие малой величины диффузии кислорода.

Пример. Снлавы на основе никеля выплавляют в индукционной печи с инертной атмосферой (аргон). Состав сплавов приведен в таблице. После гомогенизирующего отжига в вакууме при 1200°С в течение 24 ч из сплавов готовят фольги или распыляют в порошок методом враш аюшегося электрода в инертной атмосфере. Полученный порошок и фольги подвергают внутренному окислению.

Внутреннее окисление проводят в двухкамерной печи, в одну из камер которой, нагретую до 1100°С, помеш,ают порошок или фольги сплава, предназначенного для внутреннего окисления. Порошок перемешивают. В другую камеру помешают окислительную смесь (закись никеля и никель 1:1). При нагреве окислительной смеси происходит частичное разложение закиси никеля с образованием кислорода, который поступает в первую камеру и участвует в процессе внутреннего окисления.

Давление кислорода (измеряемое датчиком с твердым электролитом) изменяют в процессе внутреннего окисления от до атм. Изменяют давление постоянным

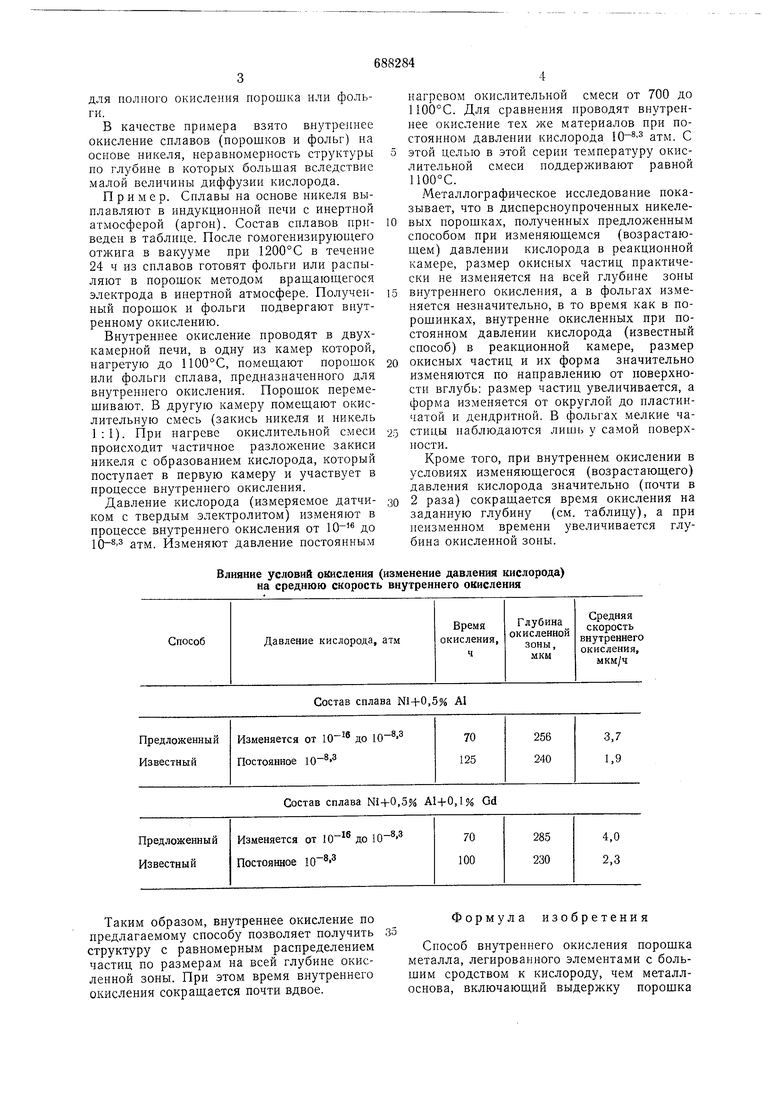

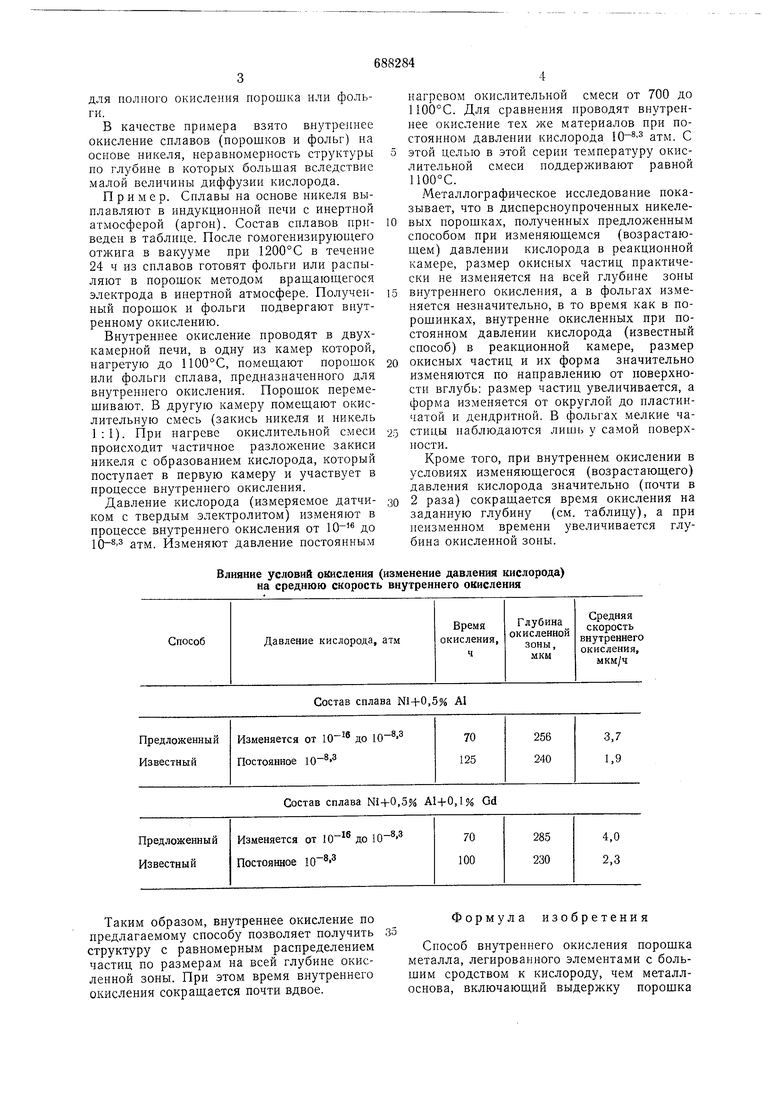

Влияние условий окисления (изменение давления кислорода) на среднюю скорость внутреннего окисления

нагревом окислительной смеси от 700 до 1100°С. Для сравнения проводят внутреннее окисление тех же материалов при постоянном давлении кислорода атм. С этой целью в этой серии температуру окислительной смеси поддерживают равной 1100°С.

Металлографическое исследование показывает, что в дисиерсноупроченных никелевых порошках, полученных предложенным способом при изменяюшемся (возрастающем) давлении кислорода в реакционной камере, размер окисных частиц практически не изменяется на всей глубине зоны

внутреннего окисления, а в фольгах изменяется незначительно, в то время как в порошинках, внутренне окисленных при постоянном давлении кислорода (известный способ) в реакционной камере, размер

окисных частиц и их форма значительно изменяются по направлению от поверхности вглубь: размер частиц увеличивается, а форма изменяется от округлой до пластинчатой и дендритной. В фольгах мелкие частицы наблюдаются лишь у самой поверхности.

Кроме того, при внутреннем окислении в условиях изменяющегося (возрастающего) давления кислорода значительно (почти в

2 раза) сокращается время окисления на заданную глубину (см. таблицу), а при неизменном времени увеличивается глубина окисленной зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дисперсно-упрочненного порошка металла | 1989 |

|

SU1688980A1 |

| Способ изготовления структурно-градиентных порошковых материалов с металлическим ядром и оболочкой из металл-оксидной керамики | 2020 |

|

RU2776119C1 |

| Способ прокаливания оболочковых форм | 1982 |

|

SU1147515A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1971 |

|

SU298675A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРЯНО-МЕТАЛЛООКСИДНОГО МАТЕРИАЛА И СЕРЕБРЯНО-МЕТАЛЛООКСИДНЫЙ МАТЕРИАЛ | 1993 |

|

RU2114929C1 |

| Способ химико-термической обработки | 1988 |

|

SU1668467A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2005 |

|

RU2292237C1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

| СПОСОБ ПОКРЫТИЯ СУПЕРАБРАЗИВА МЕТАЛЛОМ | 2001 |

|

RU2247794C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2006 |

|

RU2335556C2 |

Состав сплава N1+0,5% AI

Состав сплава Ni-fO,5% А1+0,1% Gd

Таким образом, внутреннее окисление по предлагаемому способу позволяет получить структуру с равномерным распределением частиц по размерам на всей глубине окисленной зоны. При этом время внутреннего окисления сокращается почти вдвое.

Формула изобретения

Способ внутреннего окисления порошка металла, легированного элементами с большим сродством к кислороду, чем металлоснова, включающий выдержку порошка 5 металла в окислительной атмосфере при температуре внутреннего окисления, от л ичающийся тем, что, с целью увеличения однородности размеров окисных частиц в металле и скорости внутреннего окисления,5 выдержку проводят при повышении парциального давления кислорода в окисли6тельной атмосфере от равновесного с окнелом легирующего элемента до равновесного с низким окислом металла-основы, Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ N° 1533377, кл. 40В 1/10, 1970.

Авторы

Даты

1979-09-30—Публикация

1978-05-15—Подача