Изобретение относится к порошковой металлургии, а именно к способам изготовления материалов, содержащих дисперсную окисную фазу.

Известен способ получения дисперсно- упрочненных порошков металлов методом внутреннего окисления. Плавлением получают сплав металла-матрицы с металлом, образующим в процессе внутреннего окисления тугоплавкий окисел. Полученный сплав измельчают в порошок и нагревают до температуры внутреннего окисления (800- 1200°С) в окислительной атмосфере. При этом парциальное давление кислорода в окислительной атмосфере поддерживают постоянным 1 и 2. Порошок в процессе внутреннего окисления перемешивают 2.

Недостатком способа является неоднородность размеров окисных частиц по глубине. Так, для порошков Ni - средний размер окисных частиц меняется от 0,1 до 0,5 мкм при изменении глубины от 2 до 26 мкм.

Известен также способ внутреннего окисления порошка и фолы металла, легированного элементами с большим сродством к кислороду, чем металл-основа, заключающийся в том, что порошок (фольги) выдерживают при повышенной температуре в окислительной атмосфере, парциальное давление кислорода в которой изменяют от равновесного с окислом леги- рующего элемента до равновесного с низшим окислом металла-основы 3.

Способ позволяет получать дисперсно- упрочненные порошки (фольги) с однородным размером окисных частиц по глубине.

;ю

iS

Недостатками способа являются недостаточная дисперсность образующихся частиц окисной фазы, большая энергоемкость (вследствие необходимости длительной выдержки при высокой температуре) и сложное аппаратное оформление (вследствие необходимости изменять по параболличе- скому закону парциальное давление кислорода). Целью изобретения является повышение степени дисперсности окисной фазы при уменьшении энергоемкости и упрощении технологии,

Пос5азле.-шая цзль достигается тем, что г.ри с.юсобе инутрьннего окисления порош- ,а (фолы) металла, легированного элемен- ами с большим сродством к кислороду, чем металл-основа, включающем выдержку по- рошка (фо;1ы) в окислительной атмосфере, во зремл выдержки осуществляют облучение порошков (фольг) у -квантами дозой (4- 6)i07 р мощностью дозы 1000-3000 р/с и при oroN, указанную выдержку осуществляют в воздушной среде нормального атмосферного давления.

Механизм влияния у -облучения на процессы внутреннего окисления не изучен, Однако из выполненных экспериментов не- „сынежю следующее.

В процессе облучения порошков и фольг у -киангами с мощностью дозы 1000- 3000 р/с резко ускоряется диффузия кислорода (активные диффузионные процессы в никелевых сплавах происходят при температуре их саморазогрева под влиянием ; облучения, г е. ).

Под злияьием у -облучения с мощностью Ј.озь 10СО--3000 р/с облегчаются про- цессч зарождения окисных частиц, я следовательно, возрастает число зароды- шеи окисных частиц увеличивается их дис- персность л уменьшается среднее расстояние между окисными частицами,

Егли мощность дозы много меньше 1000 р/с, то процесс внутреннего окисления без дополнительного нагревания а процессе } -облучения или после облучения не происходит.

Из анализа результатов, полученных в интертле мощностей дозы от 1000 до 3000 Р/с, можно полагать, что при мощности до- Г Ы 3000 р/с средний размер окисных частиц и среднее расстояние между части- цами будет уменьшаться и при достаточно большой мощности дозы окисные частицы -с-кже не будут наблюдаться.

При дозе менее 4 107 р размер окисных частей практически не изменяется, ни увеличивается среднее расстояние между частицами.

Доза более 6-107 нецелесообразна экономически, так как размер и расстояние

между частицами изменяются мало, а стоимость обработки увеличивается вследствие увеличения ее продолжительности.

Сопоставительный анализ предлагаемого способа и прототипа.

При известном способе парциальное давление кислорода в окислительной атмосфере изменяется в процессе выдержки от равновесного с окислом легирующего элемента до равновесного с низшим окислом

металла-основы, например, для сплава NI- AI от до атм. При предлагаемом способе выдержку осуществляют в воздушной среде нормального атмосферного давления.

При известном способе для проведения внутреннего окисления порошки (фольги) нагревают до 1100°С. При предлагаемом способе нагрев не производится. Имеет место лишь незначительный саморазогрев за

счет у-облучения.

При предлагаемом способе проводится облучение порошков (фольг) у-квантами дозой (4-6) 107 р мощностью дозы 1000-3000 р/с, что при известном способе не делается.

П р и м е р 1. Сплав на основе никеля

(cociaB, %: Ni 4; W 0,5; AI 0,15; Y) выплавили в индукционной печи с инертной атмосферой (аргон). После гомогенизирующего отжига в вакууме при 1200°С сплав

пошатывали до фольги или распыляли в порошок. Порошок (фольги) выдерживали в воздушной среде нормального атмосферного давления в условиях облучения у-кван- тами от источника Со60 дозой 4-Ю7 р

мощностью дозы 1000 р/с, При этом происходило внутреннее окисление. Методом электронной микроскопии исследовали структуру внутреннеокисленной зоны порошков (фольг) на разных расстояниях от

поверхности, Установили, что на глубине 2 и 16 мкм средний размер окисных частиц составляет соответственно 0,010 и 0,008 мкм, а среднее расстояние между частицами 0,020 и 0,018 мкм. Таким образом, средний размер окисных частиц и среднее расстояние между ними с глубиной не увеличиваются.

Пример 2. Порошок (фольги) того же сплава, что и в примере 1, выдержали в воздушной среде нормального атмосферного давления в условиях облучения у-квантами дозой 5-10 р мощностью дозы 1000 р/с, Средний размер окисных частиц на глубине 2 мкм составил 0,009 мкм, а среднее расстояние между частицами 0,018 мкм.

(1 ример 3. Порошок (фольги) того же сплава, что и в примере 1. выдержали в воздушной среде нормального атмосферно- го давпения в условиях обличения у кван тами дозой 6-Ю7 р мощностью дозьг 1000 р/с. В результате внутреньего окисления получили дисперсно-упрочненный материал со средним размером окисных частиц на глубине 2 мкм 0,008 мкм и средним расстоянием между частицами 0,019 мкм.

Пример 4. Порошок (фольги) того же сплава, что и в примере 1. выдержали в воздушной среде нормального атмосферно- го давления в условиях облучения у-квантами дозой 5-10 р мощностью дозы 2000 р/с. Получили дисперсно-упрочненный материал со средним размерам окисных частиц на глубине 3 мкм 0.007 мкм и средним расстоянием между частицами 0, мкм.

Пример 5. Порошок (фольги) того же сплава, что и в примере 1, выдержали в воздушной среде нормального атмосферного давления в условиях облучения у-кван- тами дозой 5-10 р мощностью дозы 3000 р/с. После такой обработки получили средний размер окисных частиц на глубине 3 мкм 0,005 мкм, а среднее расстояние между частицами 0,015 мкм.

Пример 6. Порошок (фольги) того же сплава, что и в примере 1, выдержали в воздушной среде нормального атмосферного давления в условиях облучения у-квантами дозой 6-Ю7 р мощностью дозы 3000 р/с. Получили средний размер окисных частиц на глубине 3 мкм 0,005 мкм, а среднее расстояние между частицами 0,016 мкм.

Пример 7. Сплав на основе никеля состава, %: Ni4; W 0,5; AIO,1;Gd, выплавили в индукционной печи с инертной атмосферой (аргон). После гомогенизирующего отжига о вакууме при 1200°С сплав прокатывали до фолы или распыляли s порошок. Фольги (порошок) выдержали в воз- душной среде нормального атмосферного давления в условиях облучения у-кванта- ми дозой 4-Ю7 р мощностью дозы 1000 р/с. В результате внутреннего окисления при этих условиях получили дисперсно-упроч- ненные порошки и фольги со средним размером окисных частиц на глубине 2 мкм и 17 мкм соответственно 0,043 мкм и 0,049 мкм и средним расстоянием между окисны- ми частицами 0,10 мкм на обеих глубинах.

Пример 8. Порошок (фольги) того же сплава, что и в примере 7. выдержали в воздушной среде нормального атмосферного давления в условиях облучения у-квантами дозой 5 Ю р мощчпо ч-1 , р/с После внуфеннего.псисп нич р.- чиУСЛОВИЯХ ПОЛУЧИЛИ ДИСПОрСНО у Ч -ГЧ„|.

материалы со средним рз-чи. -ррм р. , частиц на глубине 2 мкм 0.0 и гс-,ч ним расстоянием между -м г.ык-и 0 мкм.

Пример 9. Порошок (Фольги гот х. сплава, что и в примере 7 гн чгрхгущ воздушной среде нормального . un 1 го давления в условиях облучения ;; г. м тами дозой 610 р мощностью U. ;i р/с. Получили дисперсно-упрочмрнмые мя териалы со средним размере - скислых чо,. ччц на глубине 2 мкм 0 040 VKI.- и срсфи-м расстоянием между частицами 0,1 MV.

Пример 10. Порошок (Фольги) то о v сплава, что и в примере 7, выдержали р воздушной среде нормального ртмосфер- о го давления в условиях облучения у-кчрч тами дозой 5-10 р мощностью дозы 2000 р/с. Получили дисперсно-упрочненные м- териалы со средним размером окисньл час тиц на глубине 3 мкм 0 030 мкм и сред: 1. расстоянием между частиаам1. 0.09 мкг. л на глубине 16 мкм - соответствию О.ЛЗ и 0.10 мкм

Пример 11. Порошок (фс-ьгу) ЖР сплава, что и з примере 7, пыдсоч ли воздушной среде нормально о з мосферно- го давления в условиях обпучсни- } ми дозой 510 р мощностью догы 3000 р с Получил ; дисперсчо-упрочненч й материал со средним размером окисных эстиц нэ глубине 3 мкм 0.022 мкм и средним расгто янием между окисными частицами 0,08 мкм. з на глубине 23 мкм - соответственно 0 020 и 0.07 мкм.

Пример 12 Порошок (Фопьги) сплава, что и в примере 7, еь держзли о воздушной среде нормальною атмосферного давления в условиях оЬлучэния у-квантами дозой 4-10 р мощностью 3000 р/с Получили дисперсно-упрочненный материал го средним размером окисных частиц на глубине 3 мкм 0,020 мкм и средним расстоянием между окисными частицами 0,07 мкм.

Пример 13. Порошок (фольги) того же сплава, что и в примере 7, выдержали в ноздушной среде нормального атмосферного давления в условиях облучения у-квантами дозой 6-10 р мощностью дозы 3000 р/с. Получили дисперсно-упрочненные порошки и фольги со средним размером окисных частиц на глубине 3 мкм 0,023 мкм и средним расстоянием между частицами 0,08 мкм.

Как видно из приведенных примеров, предлагаемый способ позволяет получать

дП -гк рпш упрочненные порошки и фольги ( Fui окон с рпрньш дисперсности окисных ч.к пщ кгпоряч не изменяется с глубиной вн -|прннеокисленной зоны. Размер окисных чрг rim и расстояние между ними заем- сяг от состава сплава, почти не меняются с увеличением дозы у-облучения и уменьшаются по мере возрастания мощности дозы

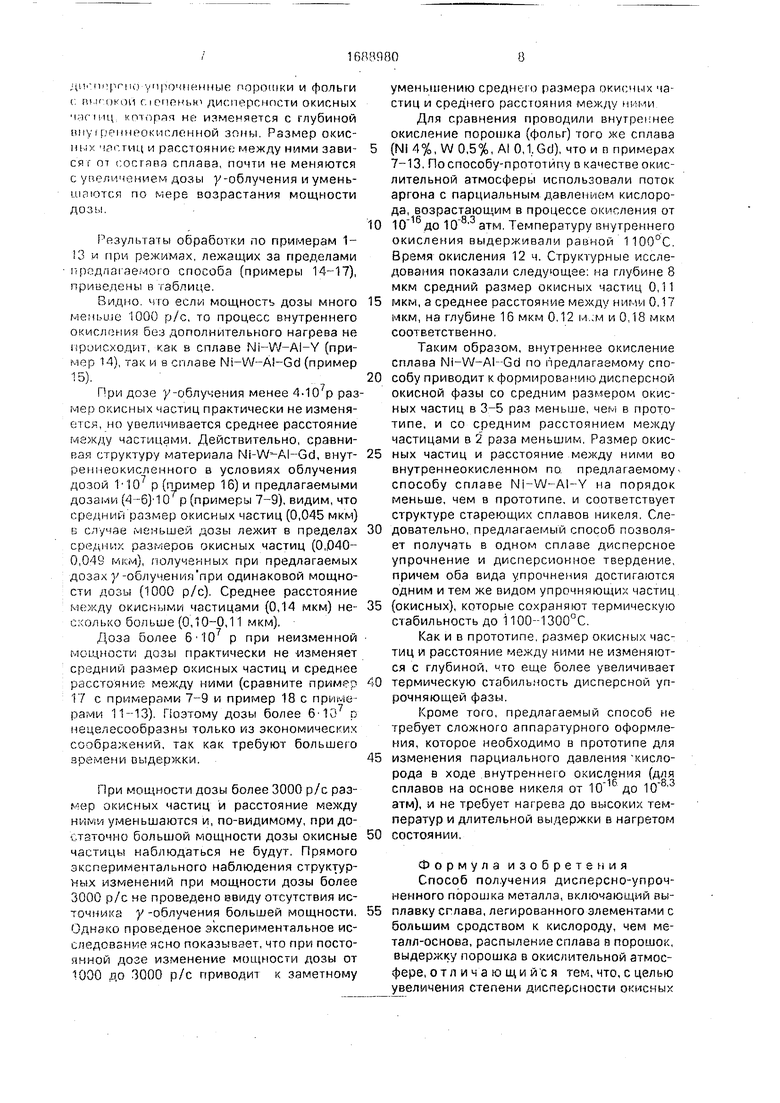

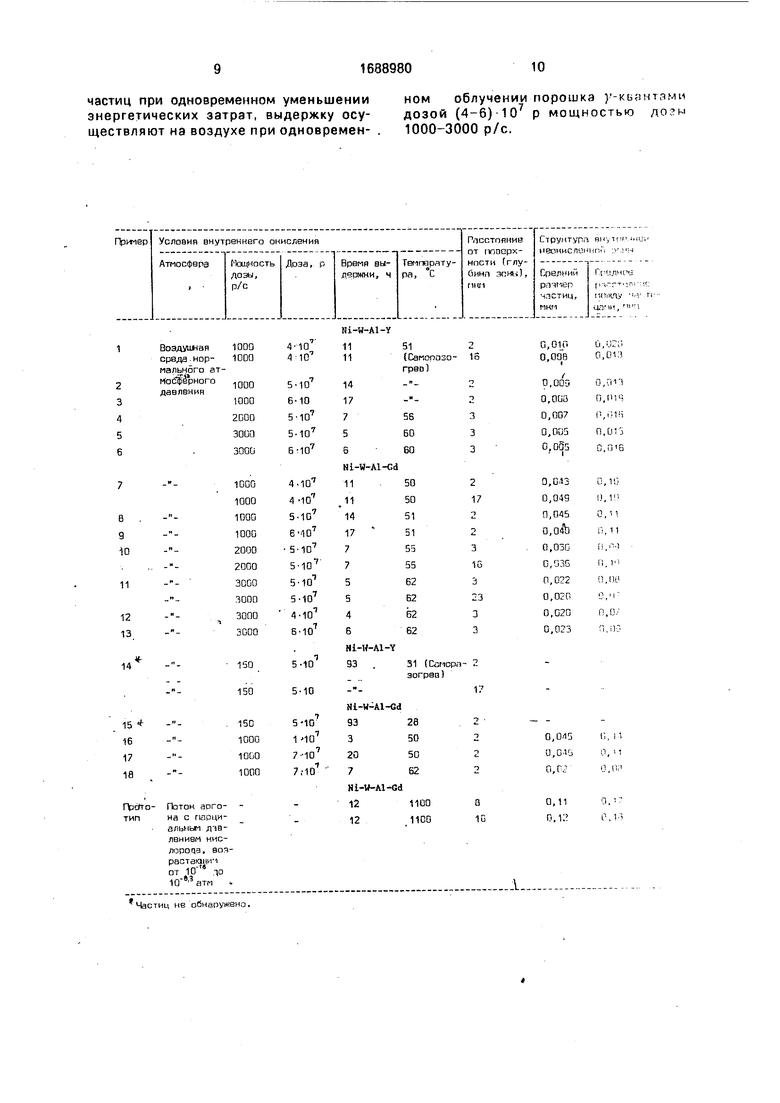

Результаты обработки по примерам 1- 1 w при режимах, лежащих за пределами прядлз аемою способа (примеры 14-17), приведены в (Эб.пиие.

Видно чю если мощность дозы много меньше ЮОО р/с, то процесс внутреннего окисления без дополнительного нагрева не 1-риис.ходит, как в сплаве Ni-W-AI-Y (пример 14), так и в сплаве Ni-W-A -Gd (пример 15).

При дозе у-облучения менее 4-10 р размер окисных частиц практически не изменяется, но увеличивается среднее расстояние между частицами. Действительно, сравнивая структуру материала Ni-W AI-Gd, в нут- реннеокисленного в условиях облучения дозой 1-10 р (пример 16) и предлагаемыми дозами (4-6)110 р (примеры 7-9), видим, что средний размер окисных частиц (0,045 мкм) в случае меньшей дозы лежит в пределах средних размеров окисных частиц (0,040- 0,049 мим), полученных при предлагаемых дозах у-облучении при одинаковой мощности дозы (1000 р/с). Среднее расстояние между окисными частицами (0,14 мкм) не- сколько больше (0,10-0,11 мкм).

Доза более 610 р при неизменной мощности дезы практически не -изменяет средний размер окисных частиц и среднее расстояние между ними (сравните примрр 17с примерами 7-9 и пример 18с примерами 11-13). Поэтому дозы более б1 К) о нецелесообразны только из экономических соображений, так как требуют большего времени выдержки.

При мощности дозы более 3000 р/с размер окисных частиц и расстояние между ними уменьшаются и, по-видимому, при достаточно большой мощности дозы окисные частицы наблюдаться не будут. Прямого экспериментального наблюдения структурных изменений при мощности дозы более 3000 р/с не проведено ввиду отсутствия источника у -облучения большей мощности. Однако проведеное экспериментальное исследование ясно показывает, что при постоянной дозе изменение мощности дозы от 000 до 3000 р/с приводит к заметному

уменьшению среднею размера окисных частиц и среднего расстояния между ними

Для сравнения проводили внутреннее окисление порошка (фолы) того же сплава (NI 4%, W 0,5%, AI 0,1.Gel), что и в примерах 7-13. По способу-прототипу в качестве окислительной атмосферы использовали поток аргона с парциальным давленном кислорода, возрастающим в процессе окисления от 10 8 3атм. Температуру внутреннего окисления выдерживали равной 1100°С. Время окисления 12 ч. Структурные исследования показали следующее: на глубине 8 мкм средний размер окисных частиц 0,11 мкм, а среднее расстояние между ними 0,17 мкм, на глубине 16 мкм 0,12 м м и 0,18 мкм соответственно.

Таким образом, внутреннее окисление сплава Ni-W-AI Gd по предлагаемому способу приводит к формированию дисперсной окисной фазы со средним размером окисных частиц в 3-5 раз меньше, чем в прототипе, и со средним расстоянием между частицами в 2 раза меньшим. Размер окисных частиц и расстояние между ними во внутреннеокисленном по предлагаемому способу сплаве Ni-W-AI-Y на порядок меньше, чем в прототипе, и соответствует структуре стареющих сплавов никеля. Следовательно, предлагаемый способ позволяет получать в одном сплаве дисперсное упрочнение и дисперсионное твердение, причем оба вида упрочнения достигаются одним и тем же видом упрочняющих частиц (окисных), которые сохраняют термическую стабильность до 1100 1300°С.

Как и в прототипе, размер окисных частиц и расстояние между ними не изменяются с глубиной, то еще более увеличивает термическую стабильность дисперсной упрочняющей фазы.

Кроме того, предлагаемый способ не требует сложного аппаратурного оформления, которое необходимо в прототипе для изменения парциального давления кислорода в ходе внутреннею окисления (для сплавов на основе никеля от 10 до 10 атм), и не требует нагрева до высоких температур и длительной выдержки в нагретом состоянии.

Формула изобретения Способ получения дисперсно-упрочненного порошка металла, включающий выплавку сглава, легированного элементами с большим сродством к кислороду, чем металл-основа, распыление сплава в порошок, выдержку порошка в окислительной атмосфере, отличающийся тем, что, с целью увеличения степени дисперсности окисных

частиц при одновременном уменьшении энергетических затрат, выдержку осуществляют на воздухе при одновременном облучении порошка } -кьантами дозой (4-6) 10 р мощностью 1000-3000 р/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАТИНОВЫЙ МАТЕРИАЛ, УПРОЧЕННЫЙ ДИСПЕРСНЫМИ ОКСИДНЫМИ ЧАСТИЦАМИ | 2005 |

|

RU2333974C2 |

| ЗАГОТОВКА ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА, ИЗГОТОВЛЕННАЯ ПО АДДИТИВНОЙ ТЕХНОЛОГИИ, ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2703670C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА С ДИСПЕРСНЫМИ ОКСИДАМИ | 2005 |

|

RU2333269C2 |

| Способ получения спеченного твердого сплава | 2017 |

|

RU2679026C1 |

| Способ получения композиционного порошка системы алюминий - цинк для нанесения покрытия методом холодного газодинамического напыления | 2023 |

|

RU2820258C1 |

| Способ внутреннего окисления порошка металла, легированного элементами с большим сродством к кислороду, чем металл-основа | 1978 |

|

SU688284A1 |

| СПОСОБ НАНЕСЕНИЯ НАНОАЛМАЗНОГО МАТЕРИАЛА КОМБИНИРОВАННОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2013 |

|

RU2530432C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2238172C1 |

| ПОЛУПРОВОДНИКОВЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2428502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ РАЗРЫВНЫХ КОНТАКТОВ И МАТЕРИАЛ | 2017 |

|

RU2691452C1 |

Изобретение относится к порошковой металлургии, а именно к способам изгочоэ ления материалов, содержащих дисперсную окисную фазу. Цель - увеличение степени дисперсности окисных чаоиц при одновременном уменьшении энергетических затрат. Порошок (фольги) сплава на основе никеля (Ni 4%, W 0,5%, AI 0,15%. Y) выдерживали в воздушной среде нормального атмосферного давления в условиях облучения у-квантами от источника Со 1 дозой 4-10 р мощностью дозы 1000 р/с. При этом происходило внутреннее окисление, которое привело к формированию дисперсной окисной фазы со средним размером окисных частиц (0,010-0,008 мкм) в 3 -5 раз меньше, чем в прототипе, и со средним рас стоянием между частицами в шим. 1 табл. раза мень

| Патент США № 3179515, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Патент ФРГ № 1533377, кл | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Способ внутреннего окисления порошка металла, легированного элементами с большим сродством к кислороду, чем металл-основа | 1978 |

|

SU688284A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-07—Публикация

1989-12-29—Подача