(54) СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕН А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низкомолекулярного модифицированного цис-1,4-полиизопрена | 1979 |

|

SU1051887A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА | 2001 |

|

RU2184123C1 |

| Способ получения модифицированного цис-1,4-полиизопрена полимеризацией изопрена | 1978 |

|

SU866983A1 |

| Способ получения цис-1,4-полиизопрена | 1978 |

|

SU837040A1 |

| Способ получения модифицированного цис-1,4-полиизопрена | 1977 |

|

SU675871A1 |

| Способ получения цис-1,4-полиизопрена | 1977 |

|

SU707931A1 |

| Способ получения цис -1,4-полиизопрена | 1977 |

|

SU659577A1 |

| Способ получения модифицированного цис-1,4-полиизопрена | 1977 |

|

SU675870A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1994 |

|

RU2061546C1 |

| Способ дезактивации катализатора полимеризации продукта взаимодействия галогенида металла переменной валентности с триалкилалюминием | 1977 |

|

SU696026A1 |

I

Изобретение относится к промышленности синтетического , а именно: к способу получения цис-1,4-полиизопрена (изопреновый каучук СКИ-3).

Известен способ получения стереорегулярного ЦИС-1,4-полибутадиена суспензионной полимеризацией в присутствии комплексного катализатора - продукта взаимодействия - четыреххлористого титана и триизобутилалюминия, в котором процесс полимеризации бутадиена проводят с добавлением поверхностно-активных веществ 1).

Наиболее близким данному является известный способ получения цис-1,4-полиизопрена полимеризацией изопрена в среде углеводородного растворителя, а именно: н-бутана или пропана в присутствии катализатора,содержащего продукт взаимодействия четыреххлористого .титана и триизобутилалюминия с последующим выделением полимера 2.

Низкокипящий растворитель (н-бутан, пропан) способен растворять не более 5% полимера. Осуществляют смешение суспензии полимера с 0,5-2 объемами воды на объем суспензии.

удаляют летучий растворитель и выделяют полимер.

Известный способ имеет следующий недостаток. Он не позволяет получать достаточно однородный, высококачественный полимер в связи с тем, что при суспензионной полимеризации в частицах полимера образуются сшитые структуры, такие, как хрящи и плотный гель, в результате чего растворимость получаемого полимера не превышает 70-80%.

0

Целью изобретения является умеиьщение гель-фракции в конечном продукте и снижение энергозатрат на стадии выделения.

5

Эта цель достигается тем, что в качестве уг,леводородного растворителя применяют изопрен и процесс полимеризации проводят в присутств.ии 7-20 мас.% от полимеризата соединения, выбранного из группы, включающей перфторпро0пиловый эфир, перфторпропилтетрагндрофуран, их смесь, перфторциклобутан и фреоны, вводимого в полимеризат при конверсии изопрена 3-50 мас.%. Сущность способа заюгючается в следующем. В раствор изопрена в изопентане с концентрацией 10-60 мас.% вводят комплексный катализатор - продукт взаимодействия четыреххлористого титана и триизобутилалюминия или его ком плекса с электронодонормным соединением в ко личестве 0,3-2 мас.% в расчете на мономер. Ход полимеризации контролируют каким-либо извест ным методом, например, хроматографически по содержанию изопрена и изопентана в газовой фазе или по тепловому эффекту реакции. По Достижении конверсии изопрена 3-50 мас.% в nd лимеризат вводят галоидное соединение в количестве 7-20 мас.% в расчете на полимеризат. При этом вязкость полимеризата резко уменьшается, что можно наблюдать с помощью вискозИметра, однако процесс полимеризации продолжается и, конверсия изопрена достигает в течение 0,1-3,5 ч 90-95%, после чего проводят дезактивацию катализатора, выделение исутику полимера. Скорость полимеризации регулируют температурой полимеризации в пределах 0-100°С и дозировкой катализатора. Поскольку молекуляр ная структура получаемого цис-1,4-полиизопрена бпределяется условиями проведения полимеризации (концентрация мономера, дозировка катализатора, температура полимеризации, степень конверсии мономера), количество вводимого галоидного соединения можно регулировать в зависимости от этих условий в пределах 7-20 мас.% в расчете на полимеризат таким образом, чтобы снижение вязкости полимеризата не сопровождалось фазовым переходом. Введение галоидного соединения на начальной стадии реакции полимеризации изопрена, т.е. при

степени конверсии его ниже 3% нецелесообразно, тМШк приводит к снижению растворимости получаемого цис-1,4-полиизопрена.

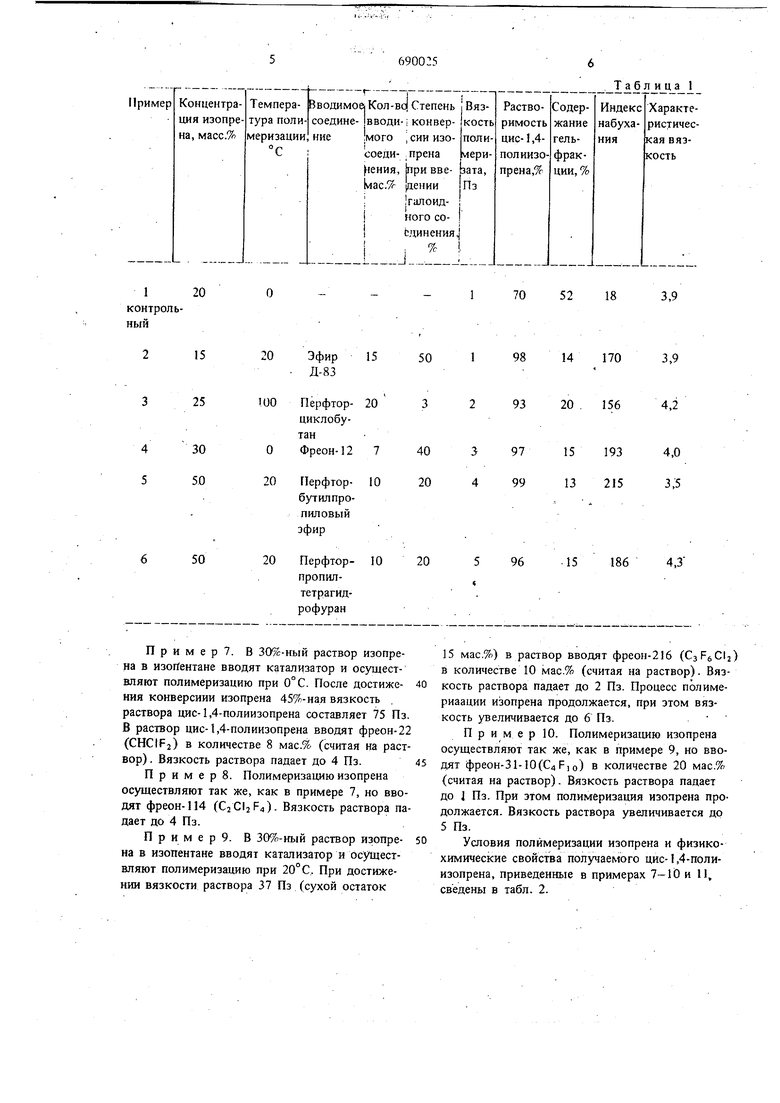

Пример 1 (контрольный). Готовят 20 мас.%-ный раствор изопрена в н-бутане при температуре -5°С. К раствору добавляют катализатор - продукт взаимодействия четырехллористого титана и триизобутилалюминия. Осуществляют полимеризацию изопрена (в виде суспензии) в н-бутане при температуре 0°С. Конверсия изопрена составляет 50%. Данные по условиям полимеризации изопрена и характеристика получаемого цис-1,4-полиизопрена приведены в табл. 1 (и для следующих примеров).

вязкости раствора 15 Пз (сухой остаток 10 мас.% в раствор вводят перфторбутилпропиловьш эфир в количестве 10 мас.% (считая на раствор). Вязкость раствора уменьщается до 1 Пз, а процесс полимеризации изопрена продолжается, и при этом, наблюдается незначительное увеличение вязкости до 3-4 Пз.

П р и м е р 6. Полимеризацию изопрена ведут так же, как в примере 5, но вводят перфторпропилтетрагидрофуран. Вязкость раствора составляет 50 Пз.

Условия полимеризации изопрена и физикохимические свойства получаемого цис-1,4-полиизопрена приведены в табл. 1. Пример 2. Полимеризацию изопрена проводят так же, как в примере 1. При достижении вязкости раствора цис-1,4-полиизопрена в изопентане 40 Пз, т.е. конверсии 50%- в него вводят 15 мас.%. (считая на весь раствор) эфира Д-83 (смесь перфторбутиппропилового эфира и перфторпропиптетрагидрофурана). Вязкость раствора цис-1,4-полиизопрена падает до 1 Пз при температуре и при этом не происходит разрушения катализатора. П р и м е р 3. Готовят 25%-ный раствор изопрена в изопентане. После добавления катализатора проводят полимеризацию изопрена при 100°С. При достижении концентрации цис1,4-полиизопрена в изопентане 0,8 мас.% (конверсия изопрена 3%) по хроматографу вводят перфторциклобутан в количестве 20 мас.% (считая на раствор). В результате введения указанного осадителя вязкость раствора падает до 2 Пз и после достижения 90%-ной конверсии изопрена вязкость раствора цис-1,4-полиизопрена остается на том же уровне. Пример4. В 30%-ный раствор изопрена в изопентане вводят катализатор и осуществляют пйлимеризацию при 0°С. После достижения конверсии изопрена 40%-ная вязкость раствора 1,4полиизопрена составляет 7,0 Пз. В раствор цис1,4-полиизопрена вводят фреон-12 (CCIjF2) в количестве 7 масс.% (считая на раствор). Вязкость раствора падает до 3 Пз. Пример5. В 50%-ный раствор изопрена в изопентане вводят катализатор и осуществляют полимеризацию при 20°С. При достижении

120

контрольный

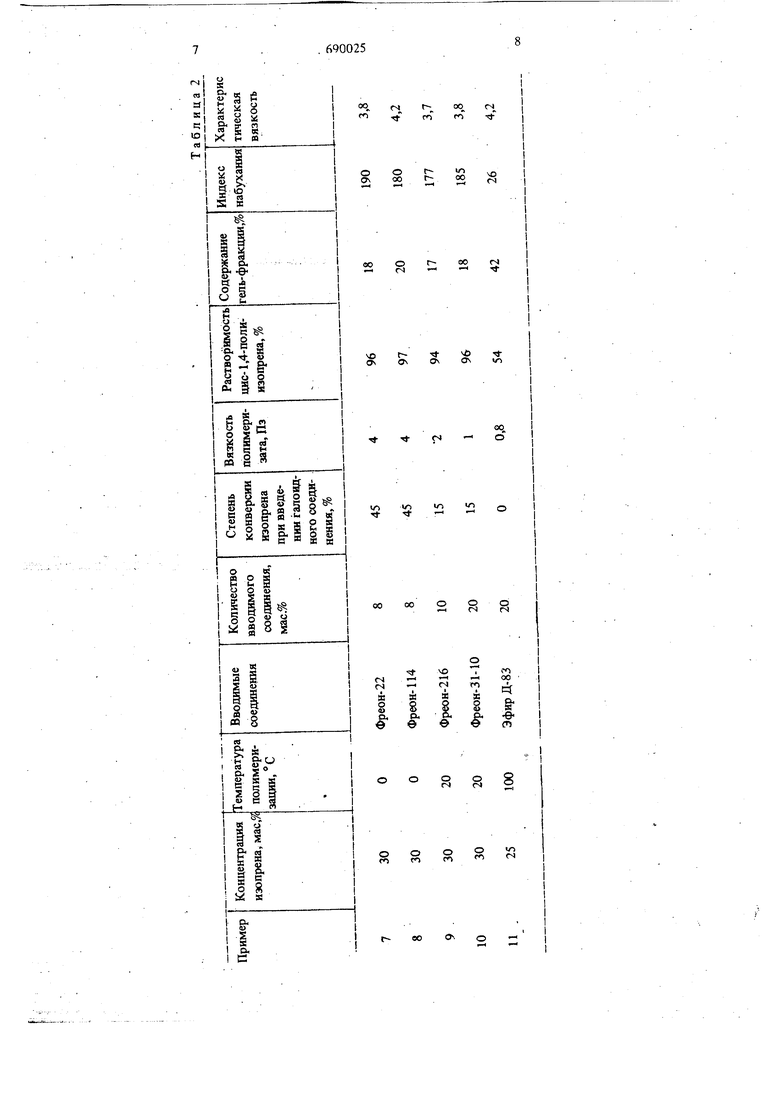

Пример. В 30%-ный раствор изопрена в изогГентане вводят катализатор и осуществляют полимеризацию при 0°С. После достижения конверсиии изопрена 45%-нал вязкость раствора цис-1,4-полиизопрена составляет 75 Пз. В раствор цнс-1,4-полиизопрена вводят фреон-22 (CHCIFj) в количестве 8 мас.% (считая на раствор) . Вязкость раствора падает до 4 Пз.

П р и м е р 8. Полимеризацию изопрена осуществляют так же, как в примере 7, но вводят фреон-114 (CiCljF). Вязкость раствора падает до 4 Пз.

П р и м е р 9. В 30%-ный раствор изопрена в изопентане вводят катализатор и осуществляют полимеризацию при 20°С. При достижении вязкости раствора 37 Пз (сухой остаток

3,9

170 52 18

15 мас.%) в раствор вводят фреон-216 (СзРбС12 в количестве 10 мас.% (считая на раствор). Вязкость раствора падает до 2 Пз. Процесс полимериаации изопрена продолжается, при этом вязкость увеличивается до 6 Пз.

П р и м е р 10. Полимеризацию изопрена осуществляют так же, как в примере 9, но вводят фреон-31-10(С4Р1о) в количестве 20 мас.% (считая на раствор). Вязкость раствора падает до 1 Пз. При зтом полимеризация изопрена продолжается. Вязкость раствора увеличивается до 5 Пз.

Условия полимеризации изопрена и физикохимические свойства получаемого дис-1,4-полиизонрена, приведенные в примерах 7-10 и 11, сведены в табл. 2.

2 ::

9690025 0

Таким образом, способ позволяет изменитьдукте и снижения энергозатрат на станин выдесодержание гель-фракции в конечном продуктеления, в качестве углеводородного растворителя

и упростить процесс выделения полимера.применяют изопентан и процесс полимеризации

Формула изобретениячающей перфторбутилпропиловый эфир, перфторСпособ получения цис-1,4-полиизопрена по-бутан и фреоны вводимого в полимеризат при

лимеризацией изопрена в среде углеводородного конверсии изопрена 3-50 мас.%. растворителя в присутствии комплексного ка- ОИсточники информации,

тализатора, содержащего продукт взаимодействияпринятые во внимание при экспертизе

четыреххлористого титана и триизобутилалюми-1. Патент Японии № 67367, кл. 26 В 211,

ния с последующим выделением полимера, о т-опублик. 1967.

ли чающийся тем, что, с целью уменьше-2. Патент Великобритании К 872283,

ния содержания гель-фракции в конечном про- 5 2 (6)Р, опублик. 1961 (прототип).

проводят в присутствии 7-20 мас.% от полимери5 зата соединения, выбранного из группы, вклюпропилтетрагидрофуран, их смесь, перфторцикло

Авторы

Даты

1979-10-05—Публикация

1976-10-18—Подача