(54) СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИИЗОПРЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цис-1,4-полиизопрена | 1977 |

|

SU675868A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЦИС-1,4-ПОЛИИЗОПРЕНА | 2007 |

|

RU2352588C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЦИС-1,4-ПОЛИИЗОПРЕНА | 2005 |

|

RU2281295C1 |

| Способ получения цис-1,4полиизопрена | 1973 |

|

SU465914A1 |

| Способ получения низкомолекулярного модифицированного цис-1,4-полиизопрена | 1979 |

|

SU1051887A1 |

| Способ получения модифицированного цис-1,4-полиизопрена полимеризацией изопрена | 1978 |

|

SU866983A1 |

| Способ получения цис-1,4-полиизопрена | 1977 |

|

SU707931A1 |

| Способ получения цис-1,4-полиизопрена | 1977 |

|

SU675869A1 |

| Способ получения модифицированного цис-1,4-полиизопрена | 1977 |

|

SU675870A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПОЛИИЗОПРЕНА | 1992 |

|

RU2067983C1 |

1

Изобретение относится к промышленности синтетического каучука, в частности к производству цис-1,4-полииз опрена.

Известен способ получения цис-1,-полиизопрена полимеризацией изопрена в углеводородном растворителе, например в изопентане, в присутствии катализатора Циглера-Натта с введением в реакционную среду по окончании процесса полимеризации эфира фосфорной кислоты в количестве 0,1-2,0 моль на 1 моль катализатора в виде углеводородного раствора с концентрацией 5-50 масс.% выделением каучука из раствора методом водной дегазации с последующей его сушкой l .

Наиболее близким к предлагаемому является известный способ получения цис-1,4-полиизопрена полимеризацией изопрена в среде углеводородного растворителя в присутствии катализатора Циглера-Натта с последующей стабилизацией полимера толуольным раствором трибутилфосфата.и дифенилпарафинилендиамина и выделением полимера водной, дегазацией 2.

Указанный способ имеет следующие недостатки:

длительность процесса дезактивации каталитического комплекса эфиром фосфорной кислоты, а также большие расходы этого соединения в смеси с .антиоксидантом аминного или фенольного типа вследствие низкой скорости взаимодействия эфира фосфорной кислоты с каталитическим комплексом;

очистка всего возвратного растворителя, выделяемого на стадии водной дегазации, и связанное с этим усложнение технологического процесса получения цис-1,4-полиизопрена.

Цель изобретения - сокращение энергозатрат и интенсификация процесса.

Эта цель достигается тем, что 10-90 масс,% растворителя отгоняют на стадии стабилизации полимера.

Сущность способа состоит в том, что проводят полимеризацию изопрена в изопентане в присутствии катализатора Циглера-Натта - продукта взаимодействия четыреххлористого титана и триизобутилаяюминия при 20°С. По окончании процесса полимеризации в реакционную среду (полимеризат), содержащую 10-15 масс,%

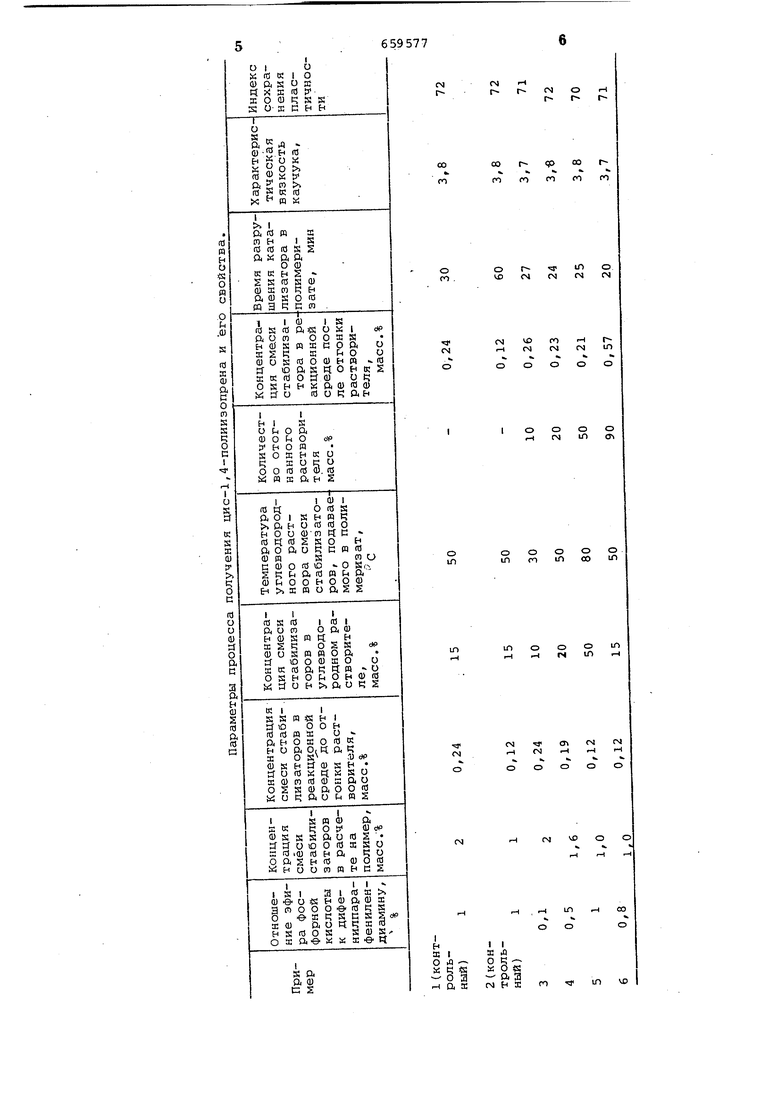

цис-1,4 полиизопрена и 0,5-0,8 масс.% катализатора (в ра.счете на мономер) вводят при перемешивани предварительно нагретую до 30-80°С смесь трибутилфосфата и дифенилпарафенилендиамина в соотношении от 0,1:1 до 1:1 соответственно в количестве 1-2 масс.% в расчете на полимер и из реакционной смеси отгоняют изопентан в количестве 10-90 масс.. Полностью осветленную реакционную массу подают на водную дегазацию. Полученный цис-1,4-полиизопрен сушат в отжимной машине.

Каучук характеризуется индексом сохранения пластичности и характеристической- вязкостью, определяемой в толуоле при 25С.

Пример 1. (контрольный). В автоклав емкостью 0,5 л вводят 150 г изопентана полимеризационной чистоты, 20 г изопрена и 0,16 г (0,8 масс.% в расчете на мономер) катализатора, полученного взаимодействием эквимолярных количеств четыреххлористого титана и триизобутилалюминия. Процесс проводят пр 20°С и перемешивании.

По окончании процесса полимеризации в полимеризат вводят предвартельно нагретый до 50°С с концентрацией 15 масс.% толуольный раствор смеси трибутилфосфата и дифенилпарафенилендиамина в соотношении 1:1 в количестве 2 масс.% в расчете на полимер.

Реакционную смесь перемешивают до осветления, т.е. до полного разрушения катализатора, после чего ее направляют на водную дегазацию, а полученный полимер сушат в отжимной машине при 150°С.

Параметры процесса: соотношение стабилизаторов в смеси , концентрация этой смеси в -углеводородном-, растворе, подаваемом в полимеризат, и температура этого раствора, условия проведения обработки полимеризата смесью стабилизаторов (их концентрация в реакционной среде до и после отгонки растворителя, количество отогнанного растворителя, время разрушения катализатора в полимеризате), а также характеристическая вязкость полученного каучука и индекс сохранения пластичности по (примерам) 1-6 приведены в таблице.

Cvj

CN Го r Г

00

00

«P

r

ГО

M

ГО

fO

1Л

о.

г м

о

З

D

сч гч CS

(М VO

го

1

1Л .-н (N

N

(N О

о гч

О 1Л

о

CTl

о

о

о го

о

о

1Л

1Л

1Л

00

стч гч г

ч-ч гЧ г-(

--I (N

о о о о о

I I

X л

о ц - «ос: - а я rJ н к го а: 7Пример 2. (контрольный). Методика и условия проведения опыта такие же, как и в примере 1, с той лишь разницей, что смесь стабилизаторов вводят в количестве 1 масс,% в расчете на полимер. Пример 3. Методика и уелоВИЯ проведения .опыта такие же, кaк в примере 1, с той лишь разницей, что порле введения смеси стабилизаторов в полимеризат из реакционной среды при переметпивании отгоняют 10 масс.% изопентана. Далее реакционную смесь перемешивают до полного осветления полимеризата и направляют последний на входную дегазацию. Полученный каучук сушат в отжимной машине при 150°С. Пример 4. Методика и усло вия проведения опыта такие же, как в.примере 1, с той лишь разницей, что смесь стабилизаторов вводятв количестве 1,6 масс.% на полимер и отгоняют из реакционной среды 20 масс.% изопентана. Дальнейшую обра ботку полимеризата и каучука проводят по примеру 3. Пример 5. Методика и условия проведения опыта такие же, как в примере 1, с той лишь разницей, что,смесь стабилизаторов вводят в количестве 1,0 масс.% на полимер и отгоняют 50 масс.% изопентана. Дальнейшую обработку полимеризата и каучука проводят по примеру 3. Приме 6. Методика и условия проведения опыта такие же, как в примере 1, с той лишь разницей, что смесь стабилизаторов вводят в количестве 1,0 масс.% в расчете на полимер и отгоняют 90 масс.% изопентана„ Дальнейшую обработку полимеризата и каучука проводят по примеру 3. Таким образом, предлагаемый способ получения цис-1,4-полиизопрена позволяет сократить время, необходимое для разрушения катализатора и повысить тем самым производительность технологического оборудования/ а также снизить количество возвратного растворителя, требующего дополнительной очистки. Экономический эффект от использования изобретения составит 800 тыс.руб. в год за счет экономии пара и холода при очистке возвратного растворителя. Формула изобретения Способ получения цис-1,4-полиизопрена полимеризацией изопрена в среде углеводородного растворителя в присутствии катализатора ЦиглераНатта с последующей стабилизацией полимера толуольным раствором трибутилфосфата и дифенилпарафенилендиамина и выделением полимера методом водной дегазации, отличающийся тем, что, с целью сокращения энергозатрат и интенсификации процесса, 10-90 масс.% растворителя отгоняют на стадии стабилизации полимера. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 430582, кл. С 08 F 4/64, 1970. 2.Авторское свидетельство СССР № 465914, кл. С 08 F 136/08, 1973.

Авторы

Даты

1979-04-30—Публикация

1977-09-23—Подача