Изобретение относится к порошковой металлургии, а именно к установкам для получения заготовок и изделий из порошков и может быть использовано на. металлургических и машиностроительных заводах, занимающихся производством материалов и изделий из порошка.

Известна установка для горячего изостатического прессования порошковых материалов, содержащая контейнер запираемый с торцов затворами, в верхнем из которых размещены электро вводы и ввод для рабочей жидкости, а в рабочей камере, образованной внутренней поверхностью контейнера и торцами затворов, расположена пресс-форма, состоящая из оболочки, заполненной сыпучей средой и капсулой с порошком, на которую навита нагревательная спираль 1.

Недостатком установки является низкая производительность, обусловленная большим количеством ручных операций по сборке и разборке прессформ и низкой стойкостью нагревателя.

Наиболее близким к изобретению по технической сущности и достигаемому результату, является установка для горячего прессования порощка, содержащая пресс, контейнер с прессшайбами и капсулу для порошка. В стенках контейнера выполнены кольцевые выемки, заполненные теплоизоляцией 2 .

Недостатками данной установки являются низкая производительность, обусловленная длительностью операций выгрузки-загрузки контейнера и самого процесса прессования, низкий коэффициент использования полезного объема рабочего контейнера из-за большого,объема занимаемого теплоизолирующей средой, а также нагревателями. Кроме того, реализация процесса горячего гидростатического прессования на данной установке требует применения пресса с большой высотой между плиталет по той причине что загрузка-выгрузка контейнера ocjfществляется во внутрипрессовом пространстве, и только через верхний торец контейнера, что требует дополни4 тельного увеличения открытой высоты пресса на высоту капсулы с порошком. Конструкция установки требует высокой точности изготовления пауяя плунжер-контейнер и монтажа уплотнительных элементов для уплотнения подвиж ного плунжера;

Наличие в Контейнере кольцевой выемки ужесточает условия эксплуатации контейнера, поскольку на его . стенки действуют кроме радиальных и касательных напряжений еще и осевыеi возникающие вследствие некомпенсированных усилий.

Цель изобретения - повышение производительности установки.

Поставленная цель достигается тем что установка для горячего прессования порсядка, содержащая пресс, контейнер с пресс-шайбами и капсулу для порошка, снабжена дополнительным . прессом, связанным с основным поперечинами, направляющими, подвижным загрузочно-дозирующим устройством, пневмоцилиндрами с захватами и подвижным столом с фиксаторами, причем направляющие выполнены с возможностью вертикального перемещения в поперечинах, стол размещен на катках в направляющих, контейнер выполнен с кронштейнами, установленными с возможностью взаимодействия с захватами, а в столе и нижней плите дополнительного пресса выполнены отверс-; тия диаметром не менее диаметра пресшайб.

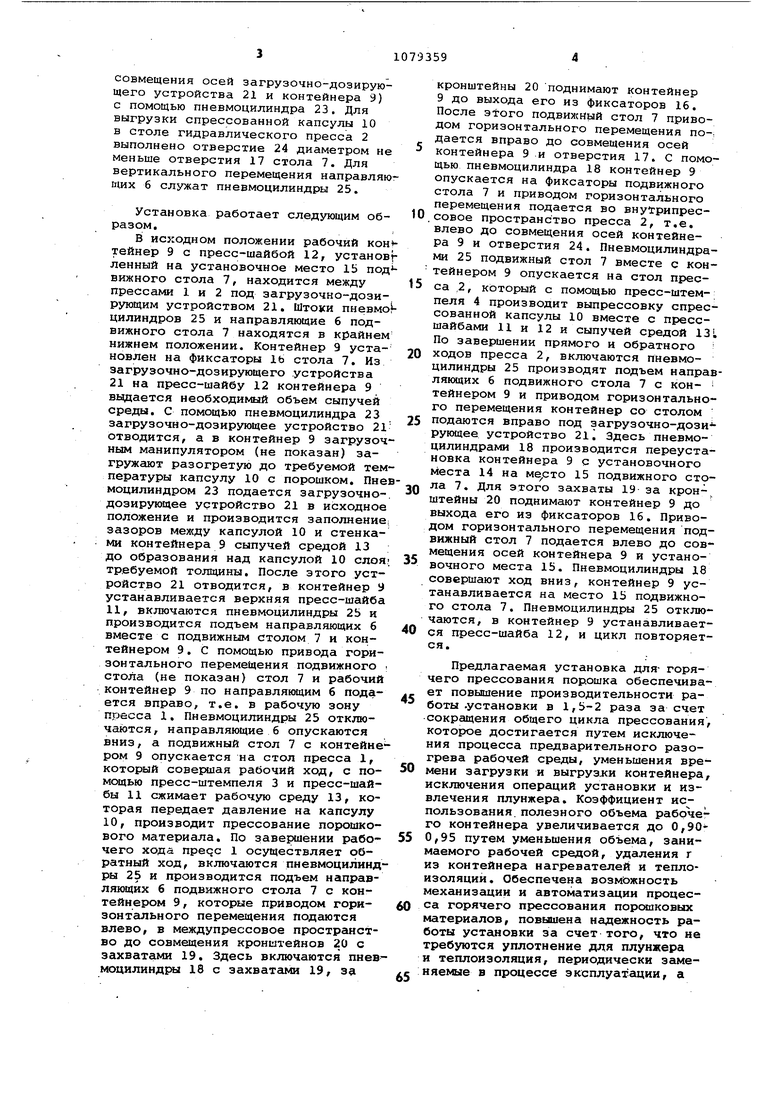

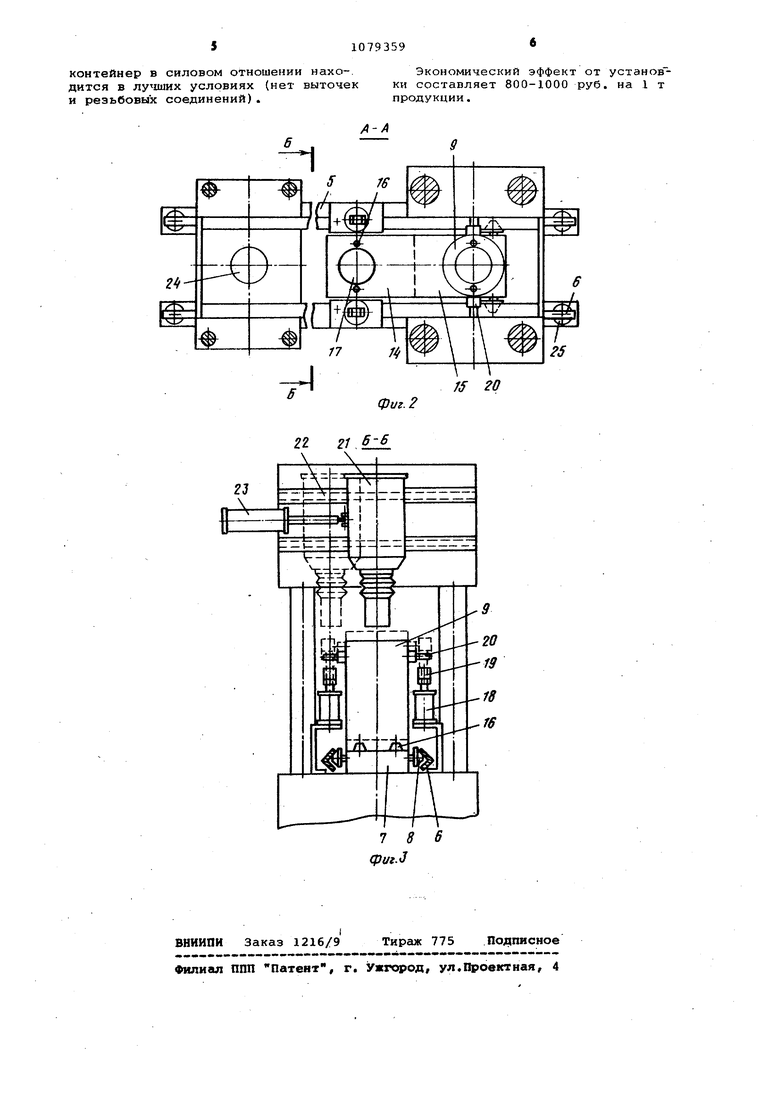

На фиг. 1 показана установка, вид спереди; на фиг, 2 - разрез А-А на фиг. 1; на. фиг. 3 - разЕ)ез Б-Б ва фиг. 2.

Установка состоит из основного 1 и дополнительного 2 гидравлических прессов. Пресс 1 предназначен для прессования изделий, а пресс 2 дл выпрессовки. На подвижных траверсах прессов установлены пресс-штемпели 3 и 4. Гидравлические прессы 1 и 2 поперечинами 5 связаны между собой, на поперечинах 5 установлены направляющие 6, на которых размещен подвижный стол 7 с катками 8. На подвижном столе 7 установлен рабочий контейнер 9, в котором установлена Капсула 10 с порошком, а сверху и снизу контейнер 9 закрыт пресс-шайбами 11 и 12. Полость, образованная внутренней поверхностью контейнера 9 пресс-шайбами 11 и 12 и капсулой 10, заполнена сыпучей средой 13. На столе 7 имеется два установочных места 14 и 15 с фиксаторами 16 (фиг. 2) для фиксации контейнера 9. На одном из установочных мест в столе 7 имеется отверстие 17, Между гидравлическими прессами 1 и 2 для переустановки контейнеров 9 на одно из установочных мест 14 или 15 смонтированы два пневмоцилиндра 18, на штоках которых имеются захваты 19, периодически взаимодействующие с кронштейнами 20 контейнера 9 (фиг.З) Подвижный стол 7 для перемшцения в горизонтальном направлении связан с электромеханическим, пневматическим или гидравлическим приводом (не показан). Между гидравлическими прессами 1 и 2 на верхней поперечине одного из них (например на первом) устагновлено подвижное загруэочно-дозирующее устройство 21 с сыпучей средой. Устройство имеет возможность перемещаться по направляющим 22 (до

совмещения осей загрузочно-дозирующего устройства 21 и контейнера 9) с помощью пневмоцилиндра 23. Для выгрузки спрессованной капсулы 10 в столе гидравлического пресса 2 выполнено отверстие 24 диаметром не меньше отверстия 17 стола 7. Для вертикального перемещения направляющих б служат пневмоцилиндры 25.

Установка работает следующим образом.

В исходном положении рабочий кон тейнер 9 с пресс-шайбой 12, установЬ ленный на установочное место 15 под вижного стола 7, находится между прессами 1 и 2 под эагрузочко-дозирующим устройством 21. Штоки пневмоК цилиндров 25 и направляющие 6 подвижного стола 7 находятся в крайнем нижнем положении. Контейнер 9 установлен на фиксаторы 1Ь стола 7. Из загрузочно-дозирующего устройства 21 на пресс-шайбу 12 контейнера 9 вьщается необходимый объем сыпучей среды. С помощью пневмоцилиндра 23 загрузочно-дозирующее устройство 21отводится, а в контейнер 9 загрузочным манипулятором (не показан) загружают разогретую до требуемой температуры капсулу 10 с порошком. Пневмоцилиндром 23 подается загрузочно-. дозирующее устройство 21 в исходное положение и производится заполнение: зазоров между капсулой 10 и стенками контейнера 9 сыпучей средой 13 до образования над капсулой 10 слоя; требуемой толщины. После этого устройство 21 отводится, в контейнер У устанавливается верхняя пресс-шайба 11, включаются пневмоцилиндры 25 и производится подъем направляющих 6 вместе с подвижным столом 7 и контейнером 9. С помощью привода горизонтального перемещения подвижного : стола (не показан) стол 7 и рабочий контейнер 9 по направляющим 6 подается вправо, т.е. в рабочую зону пресса 1. Пневмоцилиндры 25 отключаются, направляющие 6 опускаются вниз, а подвижный стол 7 с контейнером 9 опускается на стол пресса 1, который совершая рабочий ход, с помощью пресс-штемпеля 3 и пресс-шайбы 11 сжимает рабочую среду 13, которая передает давление на капсулу 10, производит прессование порошкового материала. По завершении рабочего хода пресс 1 осуществляет обратный ход, включаются пневмоцилиндры 25 и производится подъем направляющих 6 подвижного стола 7 с контейнером 9, которые приводом горизонтального перемещения подаются влево, в междупрессовое пространство до совмещения кронштейнов 20 с захватами 19. Здесь включаются пнев моцилиндры 18 с захватами 19, за

кронштейны 20 поднимают контейнер 9 до выхода его из фиксаторов 16. После этого подвихсный стол 7 приводом горизонтального перемещения по-, дается вправо до совмещения осей контейнера 9 и отверстия 17. С помощью пневмоцилиндра 18 контейнер 9 опускается на фиксаторы подвижного стола 7 и приводом горизонтального перемещения подается во внутрипрес0 совое пространство пресса 2, т.е. влево до совмещения осей контейнера 9 и отверстия 24. Пневмоцилиндрами 25 подвижный стол 7 вместе с кон тейнером 9 опускается на стол прес5 са ,2, который с помощью пресс-штемпеля 4 производит выпрессовку спрессованной капсулы 10 вместе с прессшайбами 11 и 12 и сыпучей средой 131. По завершении прямого и обратного

0 ходов пресса 2, включаются пневмоцилиндры 25 производят подъем направляющих 6 подвижного стола 7 с контейнером 9 и приводом горизонтального перемещения контейнер со столом

5 подаются вправо под эагрузочно-дозирующее устройство 21 Здесь пневмоцилиндрами 18 производится переустановка контейнера 9 с установочного места 14 на 15 подвижного стоQ ла 7. Для этого захваты 19- за кронштейны 20 поднимают контейнер 9 до выхода его из фиксаторов 16. Приводом горизонтального перемещения подвижный стол 7 подается влево до совмещения осей контейнера 9 и устано вочного места 15. Пневмоцилиндры 18 совершают ход вниз, контейнер 9 устанавливается на место 15 подвижного стола 7. Пневмоцилиндры 25 отключаются, в контейнер 9 устанавливает0 ся пресс-шайба 12, и цикл повторяется.

Предлагаемая установка для- горячего прессования порошка обеспечивает повышение производительности работы .установки в 1,5-2 раза за счет сокращения общего цикла прессования, которое достигается путем исключения процесса предварительного разогрева рабочей среды, уменьшения времени загрузки и выгруаки контейнера, исключения операций установки и извлечения плунжера. Коэффициент использования, полезного объема рабочего контейнера увеличивается до 0,900,95 путем уменьшения объема, занимаемого рабочей средой, удаления г из контейнера нагревателей и теплоизоляции. Обеспечена возможность механизации и автоматизации процесса горячего прессования порсяиковых материалов, повышена надежность работы установки за счет того, что не требуются уплотнение для плунжера и теплоизоляция, периодически заменяемые в процессе зксплуатгщии, а

$1079359в

контейнер в силовом отношении нахо-. Экономический эффект от установ дится в лу1ших условиях (нет выточек ки составляет 800-1000 руб. на 1 т и резьбовых соединений).продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный гидравлический пресс | 1991 |

|

SU1802798A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРУТКОВОПРОФИЛЬНЫЙ ПРЕСС | 2003 |

|

RU2256520C1 |

| СПОСОБ ВЫВЕРКИ И КОНТРОЛЯ СООСНОСТИ ПРЕССОВОГО ОБОРУДОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234386C1 |

| Гидравлический прошивной пресс | 1973 |

|

SU481462A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ В БРИКЕТ БОЧКИ С ТВЕРДЫМИ РАДИОАКТИВНЫМИ ОТХОДАМИ | 2018 |

|

RU2689477C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

УСТАНОВКА ДЛ,Я ГОРЯЧЕГО ПРЕ СОВАНИЯ ПОРОШКА, содержащая пресс, койтейиер с пресс-шайбами и капсулу для порошка, отличающаяся тем, что, с целью увеличения производительности установки, она снабжена дополнительным прессом, связанным с основным поперечинами, направляющими , подвижными загрузочно-дозирующим устройством, пневмоцилиндрами с захватами и подвижным столом с фиксатоЕ)ами, причем направляющие выполнены с возможностью вертикального перемещения .в поперечинах, стол размещен на катках в направляющих, контейнер выполнен с кронштейнами, установленными с возможностью взаимодействия с захватами, а в столе и нижней плите дополнительного пресса выполнены отверстия диаметром не g менее диаметра пресс-шайб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Орденко Б.В | |||

| Производство и применение изделий из металлических порошков | |||

| К | |||

| УкрНИИНТИ, 1977, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка горячего гидростатического деформирования изделий из порошковых материалов в капсулах | 1977 |

|

SU597511A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-15—Публикация

1983-01-14—Подача