., I. Изобретение относится к области элек ;трофизических и электрохимических методов обработки- и,в частности, касается способа контроля окончания обработки в электрохимических станках. Известен способ контроля окончания обработки в электрохимических станках, .при котором производят.периодическое ющупывание при отсутствии технологического тока на электродах с фиксацией момента их касания по началу деформации систетлы СПИД, определяемой с помощью датчика деформации, устанавливаемого вн зоны обработки 1. Недостатком известного способа является то, что при электрохимической обработке деталей, на поверхностях которьгх образуются пленки различного происхождения с малой электропроводностью, определение координаты обрабатываемой поверхности осущестбляется с ошибкой, равной по величине деформации элементов технологической системы, возникающей от усилия, Необходимого для разрушения указанных пленок при ощупывании. | Поэтому точность регистрации координаты обрабатываемой поверхности, а следовательно и глубины обработки, изменяется также в широких пределах (0,р10,05 мм), подчиняясь закону случайных величин.:; Целью изобретения является повышение точности обработки. Поставленная цепь достигается тем, ЧТО допЬпнитель н:о фиксируют момент ка-/ сания эпетстродов по сигналу датчика электрического сопротивления межэлектродного п ромежутка и управляют момен-том окончания обработкй по Ьчё редньсти срабатывания; датчиков; обработку прекращают при заданном числе циклов срабатывания деформации при условии отсутствия срабатывания датчика электрического. сопротивления; число шпшов срабатывания датчика деформации задают на 1-2 единицы больше количества циклов ощу-

пыва1шя, при котором происходит надежное разрушение пленки на электродах.

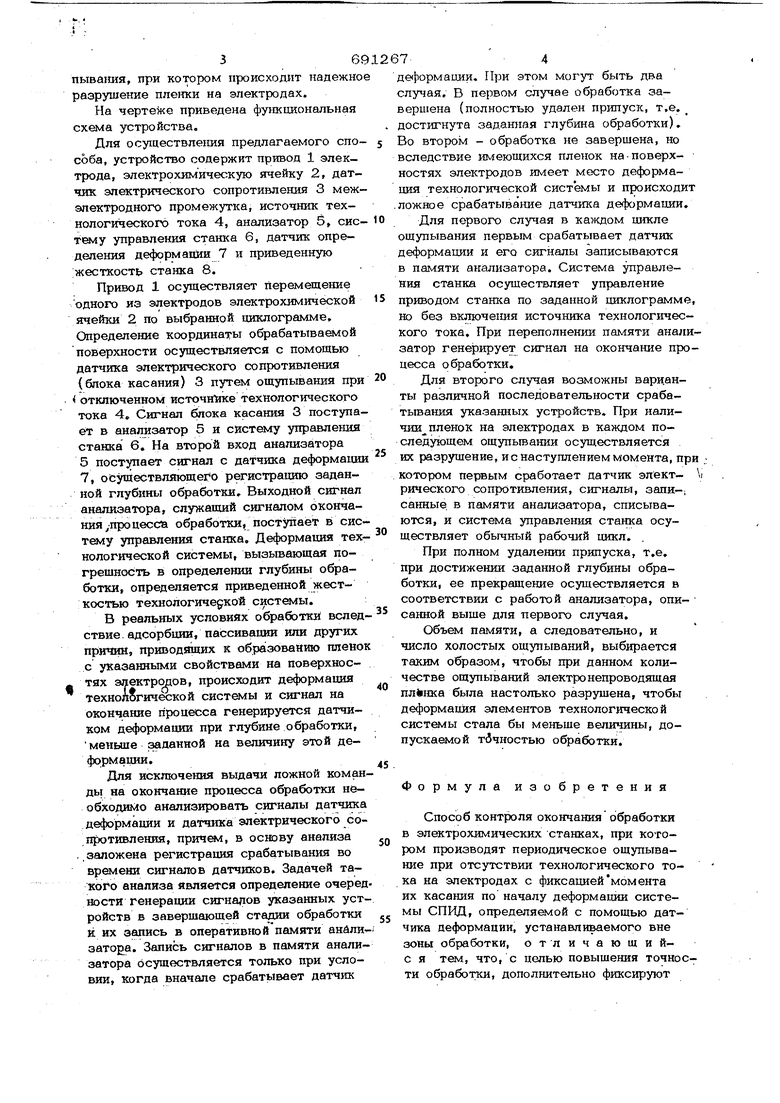

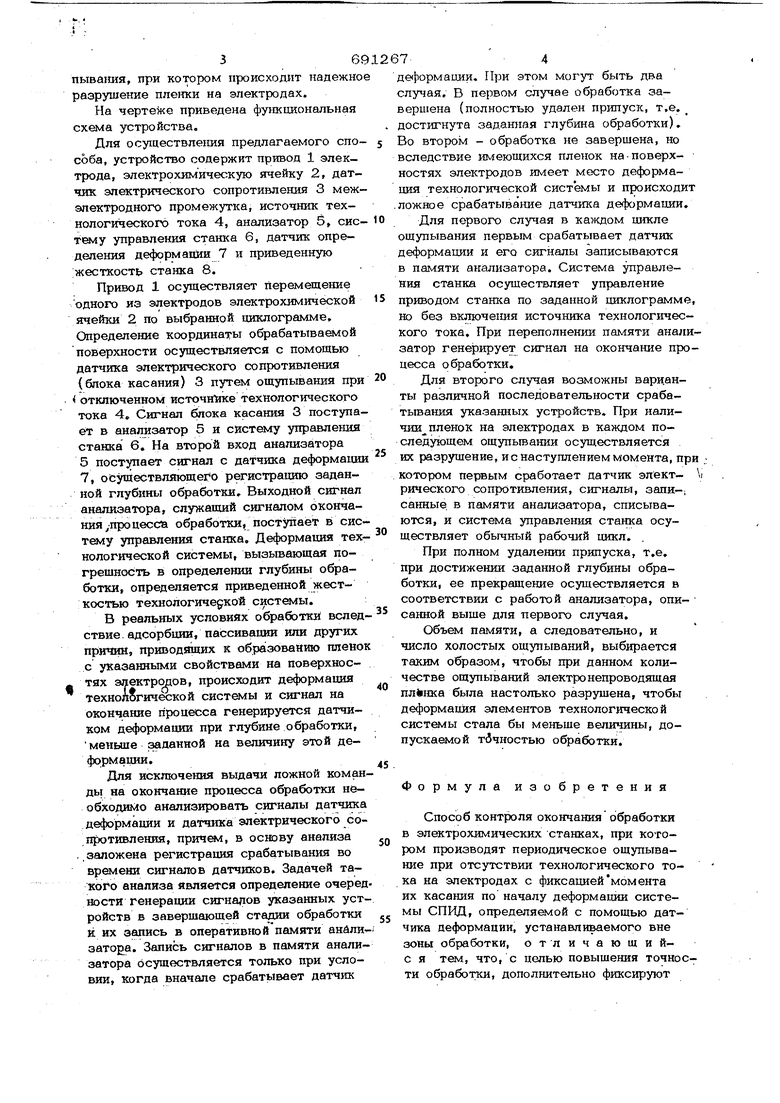

На чертеже приведена функциональная схема устройства.

Для осуществления предлагаемого спо- 5 соба, устройство содержит привод 1 электрода, электрохимическую ячейку 2, датчик электрического сопротивления 3 межэлектродного промежутка, источник технологического тока 4, анализатор 5, сие- Ю тему управления станка 6, датчик определения деформации 7 и приведенную :жесткость станка 8.

Привод 1 осуществляет Перемещение одного из электродов электрохимической 15 чейки 2 по выбранной циклограмме. Определение координаты обрабатываемой поверхности осуществляется с помощью датчика электрического сопротивления (блока касания) 3 путем ощупывания при 20 отключенном источн се технологического тока 4. Сигнал блока касания 3 поступает в анализатор 5 и систему управления станка 6. На второй вход анализатора 5 сигнал с датчика деформагши 7, осуществляющего регистрацию заданной глубины обработки. Выходной сигнал анализатора, служащий сигналом окончания ;процесса обработки, поступает в систему управления станка. Деформация технологической системы, вызывающая погрещность в определении глубины обработки, определяется приведенной жесткостью технологической системы.

В реальных условиях обработки вследствие.адсорбшш, пассивации или других причин, приводящих к образованию пленок с указанными свойствами на поверхностях электродов, происходит деформация технол$гической системы и сигнал на окончание процесса генерируется датчиком деформации при глубине обработки, меньше 1заданной на величину этой деформации.

Для исключения выдачи ложной команды на окончание процесса обработки необходимо анализировать сигналы датчика деформации и датчика электрического сопротивления, причал, в основу анализа ,.. .. заложена регистрация срабатывания во времени сигналов датчиков. Задачей такого анализа является определение очеред. ности генерации сигналов указанных устройств в завершающей стадии обработки ,, и их запись в оперативной памяти анйлИ--; затора. Запись сигналов в памяти анализатора осуществляется только при условии, когда вначале срабатывает датчик

де юрмации. При этом могут быть два случая. В первом случае обработка завершена (полностью удален припуск., т.е. достигнута заданная глубина обработки), Во втором - обработка не завершена, но вследствие имеющихся пленок на-поверхностях электродов имеет место деформация технологи€еской системы и происходи .ложное срабатывание датчика деформации.

Для первого случая в каждом цикле ощупывания первым срабатывает датчик деформации и его сигналы записываются в памятк анализатора. Система управления станка осуществляет управление приводом станка по заданной циклограмме но без включения источника технологического тока. При переполнении памяти анализатор генерирует сигнал на окончание процесса обработки.

Для второго случая возможны вари.анты различной последовательности срабатывания утсазанных устройств. При наличии пленок на электродах в каждом последующем ощупьгеании осуществляется их разрущение, ис наступлением момента, пр котором первым сработает датчик электрического сопротивления, сигналы, запи-, санные, в памяти анализатора, списываются, и система управления станка осуществляет обычный рабочий цикл.

При полном удалении припуска, т.е. при достижении заданной глубины обработки, ее прекращение осуществляется в соответствии с работой анализатора, описанной выще для первого случая.

Объем памяти, а следовательно, и число холостых ощупываний, выбирается таким образом, чтобы при данном количестве ощупываний электронепроводящая была настолько разрушена, чтобы деформация элементов технологической систолы стала бы меньше величины, допускаемой точностью обработки.

Формула изобретения

Способ контроля окончания обработки в электрохимических станках, при котором производят периодическое ощупывание при отсутствии технологического тока на электродах с фиксациеймомента их касания по началу деформации системы СПИД, определяемой с помощью датчика деформации, устанавливаемого вне зоны обработки, отличающийс я тем, что, с целью повышения точноти обработки, дополнительно фиксируют момену касания электродов по сигналу датчика электрическогчз сопротивле1Ш1Я межэлектродного промежутка и управляют моментом окончания обработки по очередности срабатывания датчиков, 2 Способ контроля окончания обработки в электрохимических станках по п, 1, отличающийся тем, что обработку прекращают при заданном чирле циклов срабатывания датчика деформации при условии отсутствия срабатывания датчика электрического сопротивления. 6 676 3. Способ контроля окончания обработки в электрохимических станках по пп. 1и2, отличающийся TISM, что число циклов срабатывания датчика деформагши задают на 1-2 единицы больше количества циклов ощупывания, при котором происходит надежное разрушение пленки на электродах. Источники информахши, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 503697, кл. В 23 Р 1/14, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для электрохимической размерной обработки | 1987 |

|

SU1407714A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ МЕТАЛЛА | 2021 |

|

RU2770397C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРОТКИХ ЗАМЫКАНИЙ ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКЕ | 2001 |

|

RU2198075C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2192942C2 |

| Способ размерной электрохимическойОбРАбОТКи | 1979 |

|

SU814640A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК МЕДИЦИНСКИХ ИНСТРУМЕНТОВ | 2009 |

|

RU2412789C1 |

| Способ защиты от коротких замыканий при электрохимической размерной обработке | 2021 |

|

RU2768409C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| Способ размерной электрохимической обработки | 1977 |

|

SU625893A1 |

| Способ регулирования межэлектродного зазора при электрохимической обработке и устройство для его осуществления | 1977 |

|

SU738815A1 |

Авторы

Даты

1979-10-15—Публикация

1978-02-15—Подача