Предлагаемое устройство предназначается для отливки и сушки тонкостенных керамических изделий, например, тарелок, облицовочных плиток и т.п. из шликера.

Оформление таких изделий обычно производится способом формовки. Лишь небольшая часть сервизных фасонных тарелок производится отливкой в гипсовые формы.

Небольшое распространение литья объясняется, главным образом, отсутствием устройств для механизации операций литья и конвейеризации.

Настоящее изобретение предназначено для механизации процессов литья и сушки керамических изделий и относится к устройствам непрерывного действия, в которых применены двусторонние формы и конвейер.

Отличительной особенностью предложенного устройства является то, что над конвейером монтирован второй конвейер или направляющие для установки на них двусторонних форм в виде непрерывного ряда, с целью заливки их шликером и продвижения к месту передачи на основной конвейер.

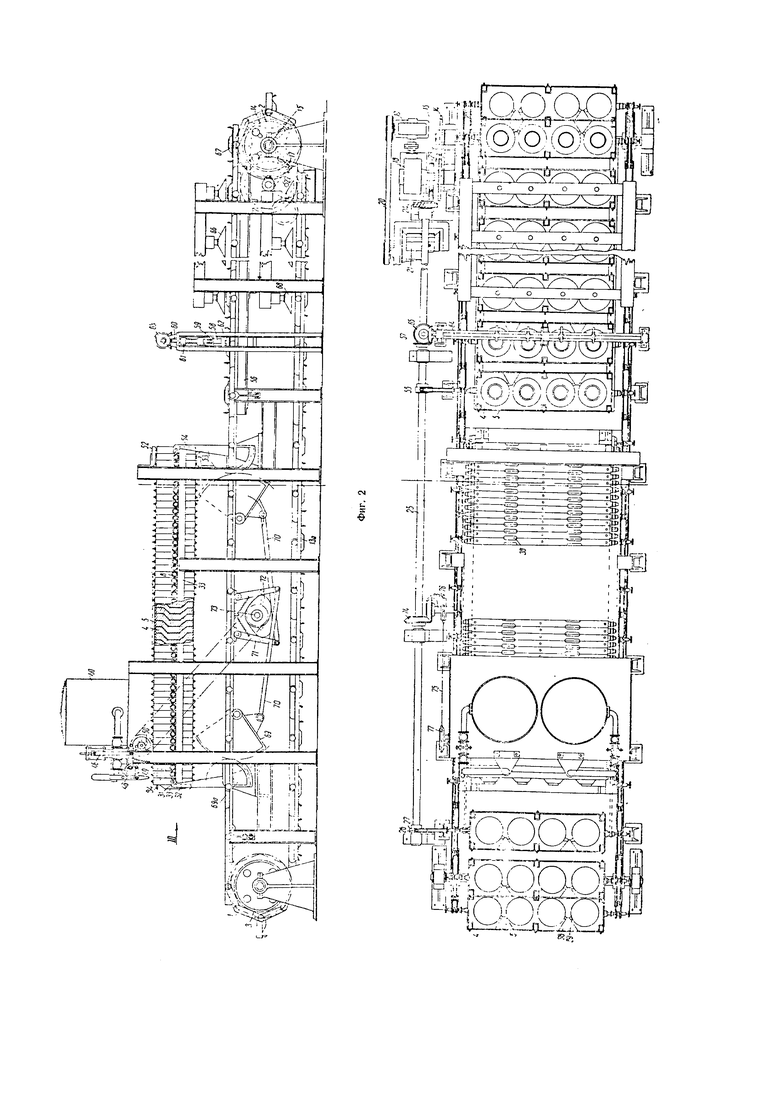

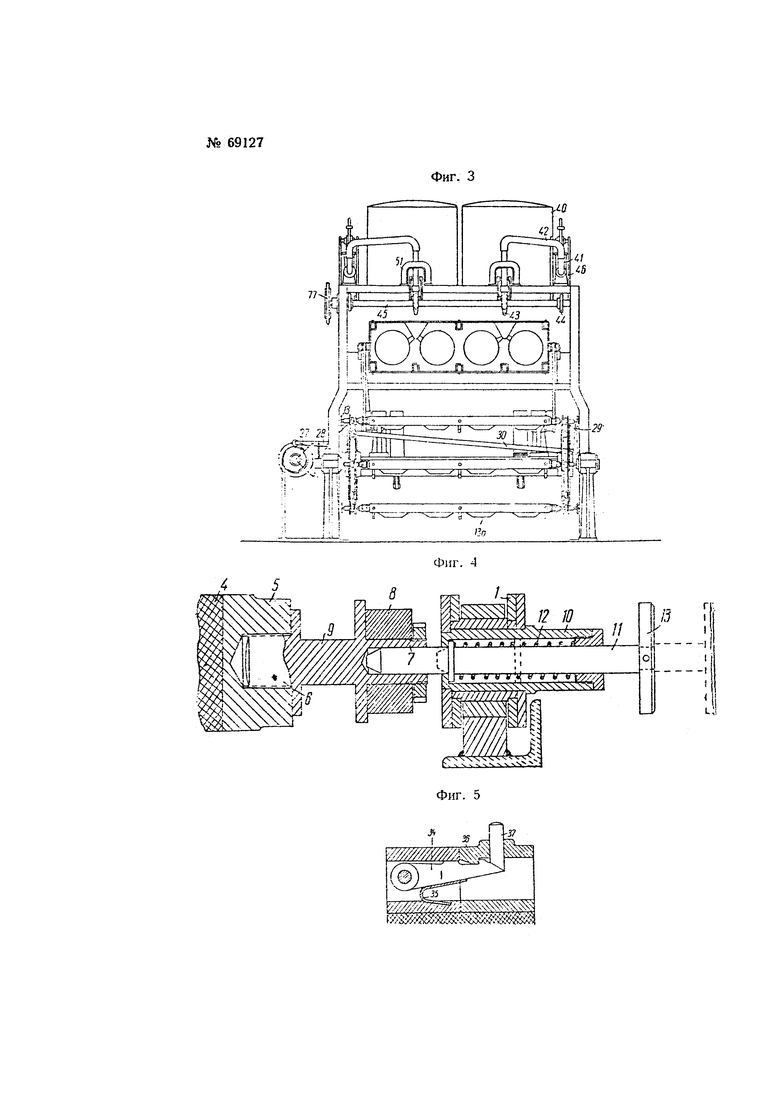

На фиг. 1 изображен вид устройства сбоку, на фиг. 2 - вид его сверху, на фиг. 3 - вид по стрелке III, на фиг. 4 - деталь соединения формы с цепью и на фиг. 5 - деталь защелки форм.

Две цепи 1 огибают приводные звездочки 2 и холостые звездочки 3. Многогнездные двусторонние гипсовые формы 4, заключенные в жесткий каркас 5, шарнирно установлены на цепях 1, для чего в торцах каркаса 5 (фиг. 4) монтированы пальцы 6, снабженные полыми цапфами 7, роликами 8 и плоскими фасками 9. Во втулке 10 шарнира цепи 1 стержень 11 посредством пружины 12 нормально вдвинут в полую цапфу 7 формы 4. На наружном конце стержня 11 имеется диск 13, служащий для вытягивания стержня 11 из цапфы 7 и освобождения формы 4 от цепи 1.

Формы до заливки движутся на конвейер выступающими частями 13а вниз. Движение конвейера - прерывистое, что достигается приводным устройством, состоящим из мальтийского креста 14 (фиг. 1 и 2), насаженного на ось 15 звездочек 2. Кривошип 16, снабженный роликом 17, при своем вращении поворачивает мальтийский крест. Редуктор 18 присоединен через редуктор 19 и ременную передачу 20 к вариатору 21 для регулирования скорости движения конвейера. Вариатор приводится во вращение электродвигателем через ременную передачу. От промежуточного вала 22 (фиг. 1) редуктора 18, посредством пары цилиндрических колес 23 и винтовых колес 24, вращение передается главному распределительному валу 25, совершающему один оборот за один шаг передвижения конвейера. На распределительном валу насажены профильные кулаки и от него приводятся в синхронное движение все рабочие органы машины.

В положении, соответствующем позиции 26 (фиг. 2), от кулака 27 (фиг. 3). посредством коленчатого рычага 28 с одной стороны конвейера и рычага 29, с другой, соединенных тягой 30, выдвигаются стержни 11 (фиг. 4) за диски 13, освобождая форму 4. В этом положении форма 4 захватывается с обеих сторон двумя вилками 31 (фиг. 1) рычагов 32 за фаски 9 (фиг. 4) пальцев 6. Последующим поворотом рычагов 32 на 90° форма 4 приобретает вертикальное положение и примыкает к торцу блока таких же форм, опирающихся роликами 8 на две боковые несущие направляющие 33 (фиг. 1).

В конце поворота торцевая плоскость формы 4 сильно прижимается к обращенному к ней торцу крайней формы блока форм и передвигает весь блок на один шаг, равный толщине формы. При этом имеющиеся с одной стороны форм по краям защелки-крючки 34, прижимаемые пружинами 35 (фиг. 5). входят в соответствующие гнезда соседней формы и, зацепляясь за кромку гнезд 36, выдвигают кнопки 37 наружу.

Формы 4 имеют выемки 38 (фиг. 2). образующие попарно воронки для заливки массы в полости между двумя соседними формами, создающими изготовляемые изделия. Из воронки 38 масса поступает в полость форм через конические литнички 39. Подача массы производится из резервуаров 40 (фиг. 3) с помощью поршневых дозаторов 47, через штанг 49 и опускающуюся внутрь воронки трубку 43. Управление дозаторами 40 производится кулачками 44, насаженными на передаточном валике 45, посредством плеч 46 и рычагов 47 (фиг. 1). Управление трубками 43 производится тягами 48 через рычаги 49 от кулаков 50. Трубки 43 направляются стойками 51 (фиг. 3).

С противоположного конца блока форм крайние две формы при движении проходят между упорами 52 и 53 (фиг. 1), которые вдавливают кнопки 37, освобождая при этом защелки 34 из гнезд 36. Крайняя форма попадает фасками 9 своих пальцев 6 в вилки рычагов 54, которые при своем повороте на 90° кладут форму горизонтально выступающими сторонами с приставшими изделиями вверх. В этом положении - позиция 55 так же, как и на позиции 26 и такими же рычагами 28 и 29, стержни 11 цепей попадают в полые цапфы 7 форм 4, и форма остается подвешенной к цепям 1. Для предупреждения произвольного переворачивания форм, под ними, вдоль конвейера, уложены направляющие шины 56 (фиг. 1), доходящие по длине до оси приводных звездочек 2. На следующей позиции 57 (фиг. 2) синхронно опускающиеся вертикальные ножи 58 (фиг. 1) отрезают литнички 39 от изделия. Для смягчения усилия, ножи снабжены пружинами 59. Ножи укреплены на штоках 60, движущихся в направляющих 61 стоек 62 от кулачков 63, насаженных на верхнем вспомогательном горизонтальном валу 64. Свое вращение вал 64 получает от главного распределенного вала 25 через две пары конических колес 65 и вертикальный вал.

В последующих положениях изделия подвергаются сушке с помощью электрических радиационных элементов или специальных ламп, снабженных отражателями 66. Эти элементы установлены против каждой позиции изделий и производят их интенсивную сушку.

Количество позиций сушки, т.е. емкость сушильной части машины, зависит от продолжительности сушки, устанавливаемой опытным путем для каждого вида изделий.

На крайней позиции 67 производится съемка высушенных изделий с форм. На следующей позиции формы, освобожденные от изделий в виду окончания направляющих шин 56, переворачиваются тяжелой выступающей стороной 13а вниз, сбрасывая при этом все остатки массы и литники. На нижней ветви конвейера производится подсушка гипсовых форм также радиационными элементами 68.

Движение рычагам 32 и 54 передается посредством зубчатых секторов 69 и 69а и рычагами 70 и 71 от копиров 72, насаженных на поперечный вал 73, получающий вращение от главного распределительного вала 25 через пару конических зубчатых колес 74. Валик 45 получает вращение от вала 73 посредством цепной передачи 75 со звездочками 76 и 77.

Действие устройства заключается в следующем.

Многогнездные двухсторонние формы 4, подвешенные к пальцам конвейерных цепей, автоматически снимаются с конвейера рычагами 32 и поднимаются, повертываясь на 90°, в вертикальное положение. Отдельные формы соединяются в блок форм, расположенный над конвейером. В первую пару форм автоматически производится заливка необходимой порции массы, после чего блок форм передвигается на один шаг. Затем следующая форма присоединяется к блоку в то время, когда на противоположном конце блока очередная форма с отлитым изделием подхватывается рычагами 54 и поворачиваются на 90° в горизонтальное положение, опускаясь на конвейер и вновь автоматически соединяясь с ним своими цапфами. Длина блока форм определяется заданной производительностью агрегата и длительностью набора изделий. На следующих позициях при передвижении конвейера производится отрезка литников и затем сушка изделий до влажности, соответствующей твердости наружного покрова - примерно до 12-13 процентов. Затем изделия снимаются, а формы подвергаются подсушке, проходя по нижней ветви конвейера. Таким образом, все операции по передаче форм, их заливке, обрезке изделий, переворачиванию форм производятся автоматически. Съемка изделий, производимая вручную, сочетается с влажной оправкой, контролем качества и перестановкой изделий на окончательную сушку или на товарные планки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ОТЛИВКИ ПЛОМБ | 1926 |

|

SU7537A1 |

| Полуавтомат для прошивки деталей и узлов швейных изделий | 1958 |

|

SU121331A1 |

| Машина для ориентации и резки плодов | 1978 |

|

SU774533A1 |

| Карусельная формовочная установка | 1982 |

|

SU1106658A1 |

| Машина для ориентации и резки плодов | 1986 |

|

SU1405787A2 |

| Устройство для изготовления спичечных книжек | 1931 |

|

SU44882A1 |

| МАШИНА ДЛЯ РАЗДЕЛКИ РЫБ ЛОСОСЕВЫХ ПОРОД | 1953 |

|

SU101702A1 |

| Конвейерное формовочное устройство | 1933 |

|

SU40522A1 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ КОНСЕРВНЫХ БАНОК | 1930 |

|

SU39012A1 |

| Конвейерная машина для отделки и глазурования фарфоровых тарелок и других плоских керамиковых изделий | 1932 |

|

SU33444A1 |

1. Устройство непрерывного действия для отливки и сушки керамических изделий в двухсторонних формах, с применением конвейера, отличающееся тем, что над конвейером монтирован второй конвейер или направляющие для установки на них двухсторонних форм, в виде непрерывного ряда, с целью заливки их шликером и продвижения к месту передачи на основной конвейер.

2. Устройство по п. 1, отличающееся тем, что в нем применен качающийся рычаг 32, движение которого синхронизировано с движением конвейера и который предназначен для автоматического съема форм с конвейера и установки их на направляющие, а также применен рычаг 54 для автоматического снятия отлитых изделий в формах с направляющих и установки их на основной конвейер.

3. Устройство по п.п. 1 и 2, отличающееся тем, что в пустотелых осях 10 шарнирных цепей конвейера монтированы выдвижные, подпружиненные пальцы 11, снабженные дисками 13 и предназначенные для установки на них форм.

4. В станке по п.п. 1-3 применение подпружиненного ножа 58, движение которого синхронизовано с движениями конвейера и предназначенного для отсекания литников от изделий.

Авторы

Даты

1947-08-31—Публикация

1946-10-07—Подача