(54) СПОСОБ ИЗГОТОВЛЕНИЯ АСБЕСТОЦБМЕНТНУХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления асбестоцементных изделий | 1976 |

|

SU605801A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСБЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ | 1972 |

|

SU353923A1 |

| Способ изготовления облицовочной плитки | 1975 |

|

SU549440A1 |

| Способ изготовления асбестоцемент-НыХ издЕлий | 1979 |

|

SU833757A1 |

| Способ приготовления асбестоцементной смеси | 1977 |

|

SU876592A1 |

| СПОСОБ ПРОИЗВОДСТВА АСБЕСТОЦЕМЕНТНОЙ ПЛИТЫ ПОД ФАСАД | 2002 |

|

RU2232151C1 |

| Способ изготовления асбестоцементных изделий | 1987 |

|

SU1502314A1 |

| Способ изготовления асбестоцементных изделий | 1979 |

|

SU1036703A1 |

| Способ изготовления асбестоцементных труб | 1982 |

|

SU1129191A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1989 |

|

SU1728169A1 |

- , . -. Ч . Изобретение может быть использова но при производстве строительных материалов, например, асбестоцементных изделий. Известен способ изготовления асбестоцементных изделий, включающий операции прессования к увлажнения сухой смеси асбеста и цемента 1. При этом сухую смеаь асбеста, например 15-50%, и цемента, например 50-85%, укладывают равным слоем в форму, размеры которой соответствуют размерам получаемого изделия. Сверху на слой сухой смеси через пуансон пр кладывают давление, после чего форму заливают горячей водой 80-90 С или раствором ускорителя твердения и вьщерживают в течении 1,4-2 ч под давлением 200-400 кг/см. Затем давлё-ние снимают и изделие извлекают из формы. ,. Этот способ позволяет получить из делия с высокими механическими показателями, однако увлажнение изделия водой занимает 1,4-2 ч, что не дает возможности получить вьюокую произво дительность особенно при изготовлени изделий большой толщины, например 120 мм. Наиболее близким по технической /сущности 1 прёдложённойу является способ изготовления асбестоцементных изделий, включагаций приготовление асбестоцементной смеси, увлажнениё ее, а также м ногоцйклйчНре прессование с прследукнцим наложение нагрузки на нее 2.. , Недостатком способа является невоз мржность получения изделий большой ТОЛЩИНЫ. . , Цель изобретения - улучшение качества изделий и возможность увеличения их типоразмеров. Поставленная цель достигается тем, что в способе изготовления асбестоцементных изделий, включающем приго овление асбестоцементной смеси, увлажнение ее, а также многоцикличное прессование с последующим наложением нагрузки на неё, прессование асбестоцементной смеси осу14ествляют в течение 5-7 мин в 2-4 цикла при давлении 500-800 кг/см, а. затем выдерживают смесь при нагрузке, равной 10-12кг/смг , при одновременном ее. увлажнении в течение 6-8 ч. С целью ускорения процесса увлажнение осуществляют, путем подачи жидкости под давлением 2-10 атм.

П р и м е р . Сухую смесь прёдваритель но распушенного асбеста, например 15%, и цемента, например 85% of веса сухих компонентов, укладывают ровным слоем в форму, размеры которой соответствуют размерам получаемого изделия. Дно формы снабжено вкладышем С перфорацией. Затем прессуют смесь в три цикла при давлении 800 кг/см, .вТечение 6 мин. Затем пуансон фиксирувэт: по отношению к форме (йат рице) таким образом, чтобы нагрузка на смесь составила 10 кг/см, форма Прёдложенньпм способом.моМйо полу Чйть изделия хорошего качества даже при исйользйвайот асбеста Низших сор ..тбв. .. ;;,- : // . , , % Так, прочность на сжатие составля . .ё примерно 1400 кг/см при испольЭЬвании асбеста 5 Сорта. Предложенным способом можно получить изделия большой толщины, напримёр, 120 мм. Кроме того, предложенный способ прёдусматривает возможноеть введения добавок: расширяющих, окра шйвающих и т.п. Формула изобретения ::-.; .. ..;:/. : 1. Способ изг61:овления асбестоцем HTHiQx изделий, включающий притготовле нИе асбестоцементной смеси, увлажнение ее, а также многоцикличйоё прессований .с последующим наложение на691429

с пуансоном устанавливается на конвейер твердения, где происходит выдержка смеси при той нагрузке {10 кг/см ) при одновременном ее увлажнении в течение 8 ч. Давление воды 10 атм. Через 6-8 ч твердения, когда изделие приобретает определенную прочность, его извлекают из формы и отправляют на склад окончахель.ного твердения.

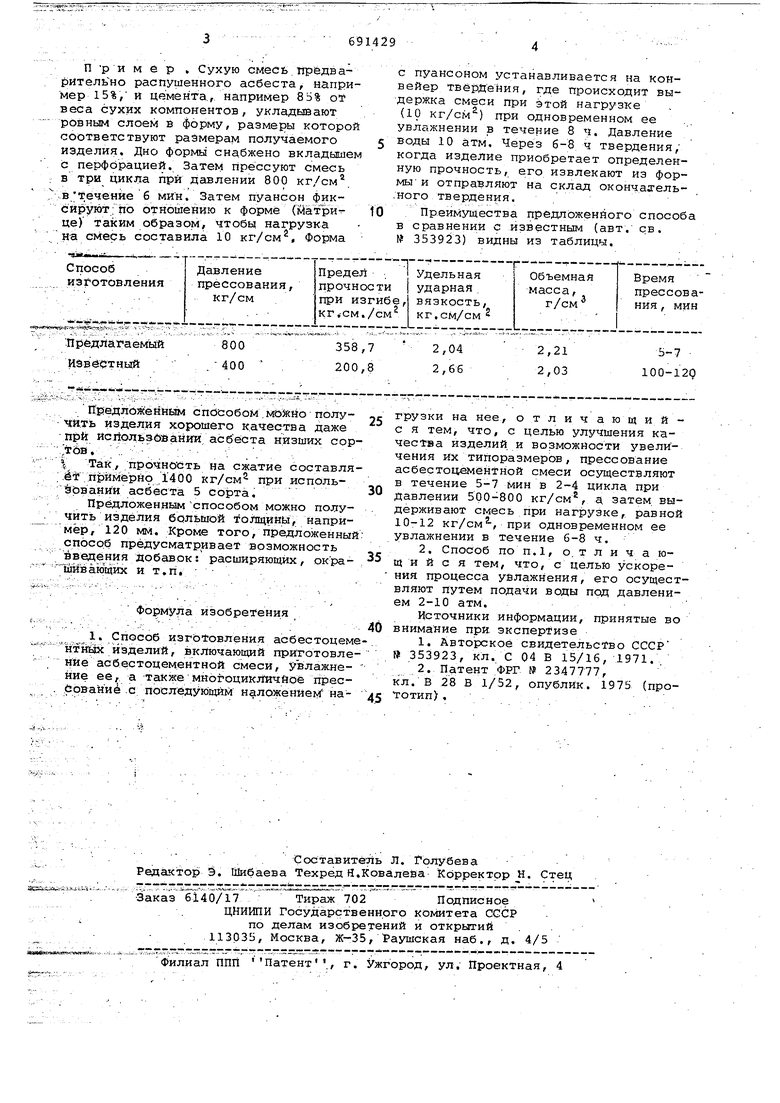

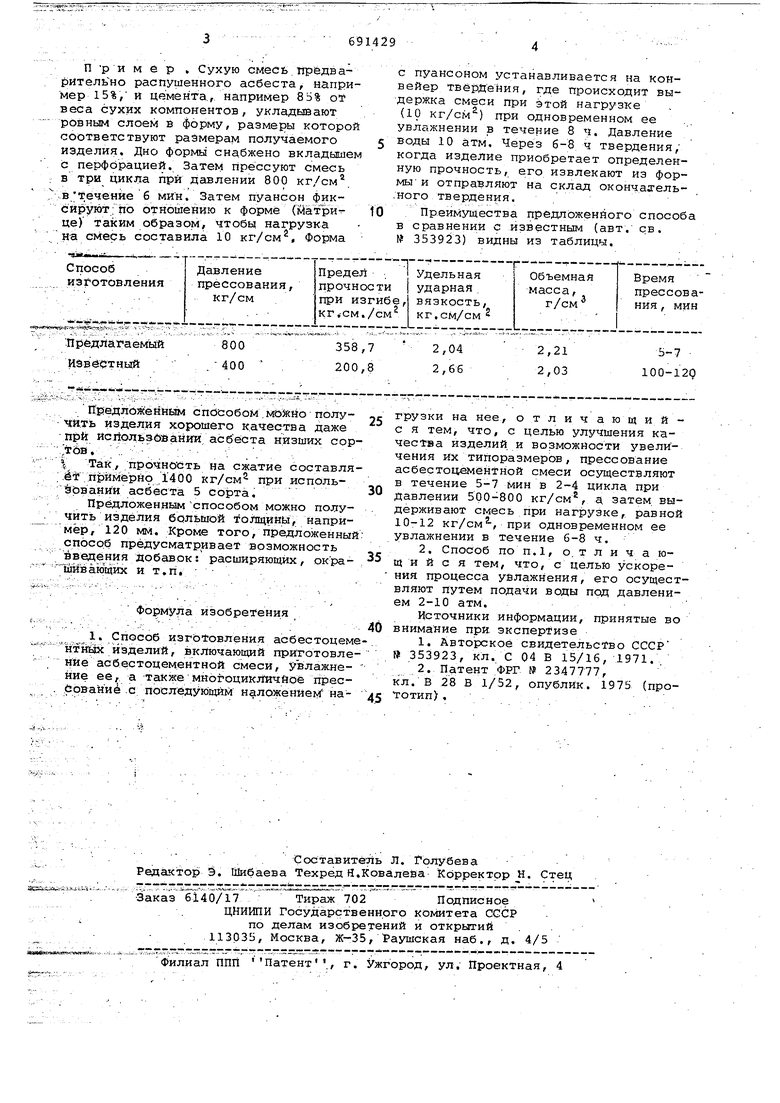

Преимущества предложенного способ в сравнении с известным (авт. св. № 353923) видны из таблицы. грузки на нее, отличающийс я тем, что, с целью улучшения качества изделий и возможности увеличения Их типоразмеров, прессование асбестоцементной смеси осуществляют в течение 5-7 Мин в 2-4 цикла при давлении 500-800 кг/см, а затем, выдерживают смесь при нагрузке, равной 10-12 кг/см, при одновременном ее увлажнении в течение 6-8 ч, 2. Способ по П.1, о. т л и ч а ющ и и с я тем, что, с целью ускорения процесса увлажнения, его осуществляют путем подачи воды под давлением 2-10 атм. Источники информации, принятые во внимание при, экспертизе 1. Авторское свидетельСГво СССР 353923, кл. С 04 В 15/16, 1971. 2., Патент ФРГ № 2347777, кл. В 28 В 1/52, опублйк. 1975 (прототип) ,

Авторы

Даты

1979-10-15—Публикация

1978-04-13—Подача