В основу всех технологических процессов изготовления цилиндрических изделий с остриями на обоих концах положена обработка резанием, К таким предметам относятся, например, оси для часовых механизмов, иглы для игольчатых подшипников, двухсторонние патефонные иглы, жала для ударников к боеприпасам и т. д.

Однако существующие технологические процессы по обработке таких изделий являются трудоемкими и не рентабельными по расходу как вспомогательного, так и основного материала. Помимо того получается большой брак и пониженное качество выпускаел1ых изделий, так как волокна изделия перерезаются.

Для устранения этих недостатков предлагается изготовлять такого рода изделия поперечной прокаткой с помощью плащек. Особенность этих плашек состоит в том, что между совместно работающими постепенно повышающимися выступами расположены гладкие участки, постепенно уширяющиеся соответственно удлинению заготовок при оттягивании концов изделий постепенно повышающимися

выступами. Таким образом эти плащки, в отличие от существующих, производят прокатку с одновременным оттягиванием концов изделий, давая из одной заготовки несколько изделий.

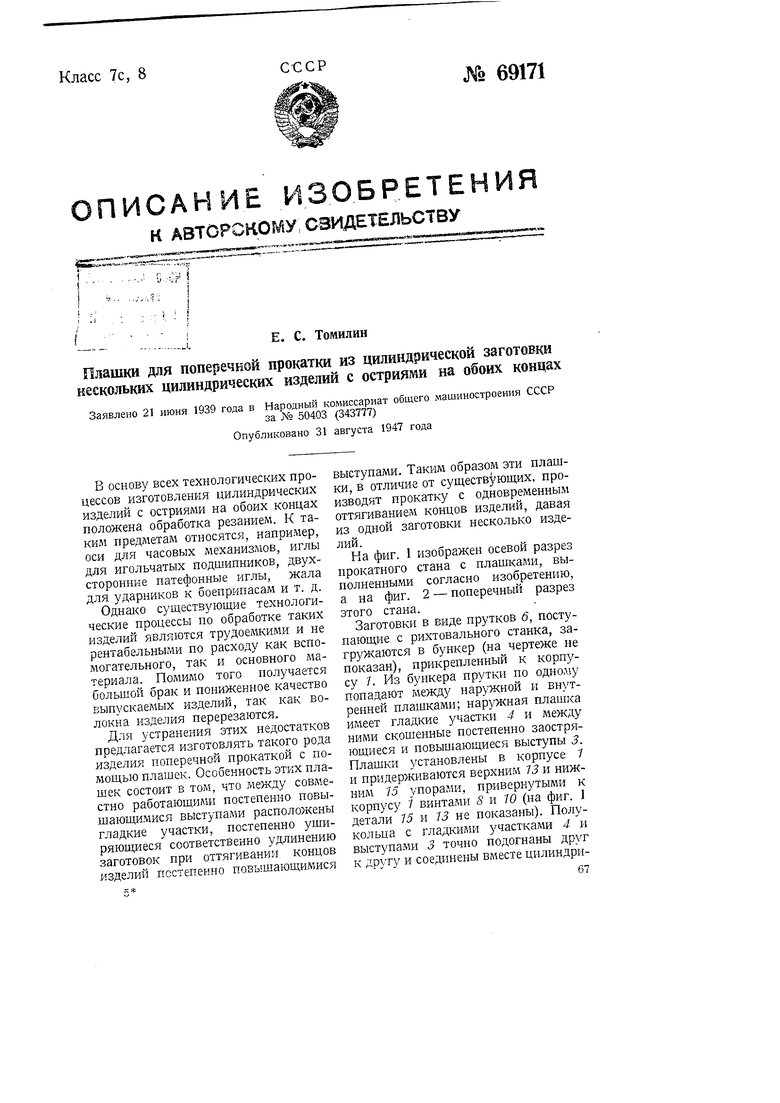

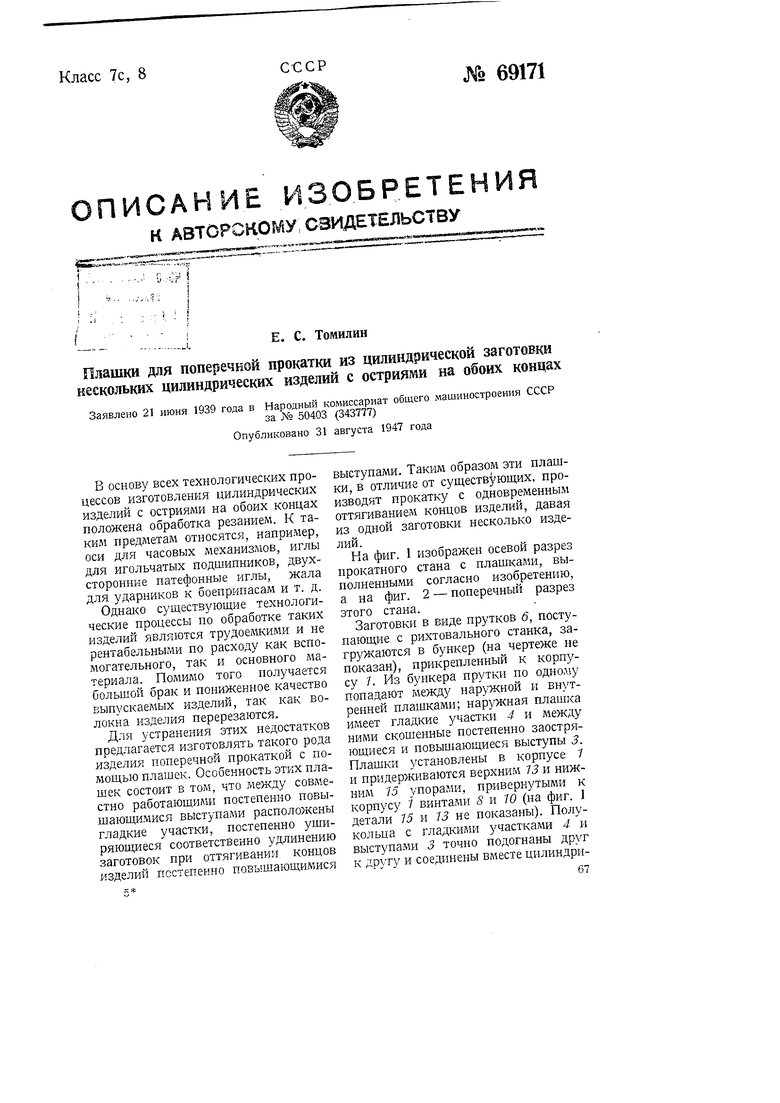

На фиг. 1 изображен осевой разрез прокатного стана с плашками, выполненными согласно изобретению, а на фиг. 2 - поперечный разрез этого стана.

Заготовки в виде прутков 6, поступающие с рихтовального станка, загружаются в бункер (на чертеже не показан), прикрепленный к корпусу 7. Из бункера прутки но одному попадают между наружной и внутренней плашками; наружная плашка имеет гладкие участки 4 и между ними скошенные постепенно заостряющиеся и повышающиеся выступы 3. Плащки установлены в корпусе 7 и придерживаются верхним ТЗ и нижним 15 упорами, привернутыми к корпусу 7 винтами 8 и W (на фиг. 1 детали 75 и ТЗ не показаны). Полукольца с гладкими участками 4 и выступами 3 точно подогнаны друг к другу и соединены вместе цилиндри67

ческими шпильками 11. Гладкие участки 4 постепенно уширяются соответственно удлинению заготовки при оттягивании концов изделий выступами 3.

На вал 9 насаживается на шпонке 12 вращающаяся внутренняя плашка, имеющая против выступов 3 выступы 5 и против гладких участков 4 подобные же гладкие участки.

Для того чтобы заготовки 2 или получившиеся самостоятельные иглы при прокатывании между плашками не нарзшили всего равномерного движения, для этого гладкие участки образованы резиновыми кольцами, натянутыми на металлические кольца 7.

В дополнение к фрикционному действию твердых резиновых колец на начальной части длины выступов и 5 делается весьма мелкая равномерная насечка, что дает абсолютную гарантию вращения заготовок, а также одновременный выход из плашек готовых изделий, получающихся из одного прутка.

Готовая продукция скатывается по наклонной плоскости, попадая в дальнейшем через приемный рукав в приемный ящик.

Буквой А на фиг. 2 обозначено место прикрепления щеток из тонкой проволоки, которые служат для очистки вращающихся плашек как от посторонних загрязнений, так и от стальной пыли, образующейся в процессе прокатки.

Для очистки неподвижных полукруглых плашек пропускается через отверстия и малые пазы в кольцах 7 тонкая проволока (на чертеже не показана). Эта проволока проходит

по бокал резиновых колец и снаружи образует шеточки. По бокам к корпусу 7 прикреплены круглые диски 2. Через них проходит вал д, и они служат для него подшипникалш. Между дисками 2 и крайними плашками с выступами 3 и 3 надеты на вал 9 конические щайбы 74. При закреплении дисков 2 на корпусе 7 следует обязательно обеспечить между конусной шайбой 74 и диском 2 зазор (фиг. 1), который дает возможность вращения вала вместе с круглыми плашками.

Предмет изобретения

1.Плашки для поперечной прокатки из цилиндрической заготовки нескольких цилиндрических изделий с остриями на обоих концах, о тличающиеся тем, что для оттягивания концов изделий применены расположенные на обеих плашках друг против друга остроконечные постепенно повышающиеся выступы J и 5, между которыми находятся служащие для перекатывания заготовки гладкие участки одинаковой высоты по всей длине, уширяющиеся соответственно удлинению заготовки при оттягивании концов изделий постепенно повышающимися выступами J и 5.

2.Форма выполнения плашек по п. I, отличающаяся тем, что гладкие участки на одной из них покрыты резиной.

3.Форма выполнения плашек по п. 1, отличающаяся тем, что выступы J и 5 на обеих плашках имеют на начальной части своей длины мелкую равномерную насечку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для изготовления шплинтов из проволоки | 1925 |

|

SU5806A1 |

| Канатовьющая машина | 1980 |

|

SU941456A2 |

| ПЛАШКА (ПЛОСКАЯ, ЦИЛИНДРИЧЕСКАЯ И ПР.) ДЛЯ НАКАТКИ РЕЗЬБЫ | 1935 |

|

SU48109A1 |

| Машина для изготовления витых изделий с переменным направлением свивки | 1982 |

|

SU1032072A2 |

| Канатовьющая машина | 1978 |

|

SU796278A1 |

| Автомат для накатки рифлений на стержневых заготовках,преимущественно на заготовках контактных выводов | 1981 |

|

SU1115832A1 |

| Машина для изготовления витых изделий с переменным направлением свивки | 1980 |

|

SU941455A1 |

| Станок для накатывания винтов | 1976 |

|

SU617142A1 |

| Волочильный стан | 1980 |

|

SU935150A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2074776C1 |

Авторы

Даты

1947-01-01—Публикация

1939-06-21—Подача