(54) ВОЛОЧИЛЬНЫЙ СТАН

| название | год | авторы | номер документа |

|---|---|---|---|

| Волочильный стан | 1980 |

|

SU950461A1 |

| Волочильный стан | 1980 |

|

SU925466A1 |

| Волочильный стан | 1975 |

|

SU541525A1 |

| Волочильный стан | 1983 |

|

SU1126350A1 |

| Непрерывный волочильный стан | 1978 |

|

SU801929A1 |

| Волочильный стан | 1982 |

|

SU1042834A1 |

| Волочильный стан | 1976 |

|

SU599876A1 |

| Непрерывный волочильный стан | 1981 |

|

SU980894A1 |

| Волочильно-отрезной стан | 1984 |

|

SU1232315A1 |

| Волочильный стан | 1984 |

|

SU1235588A1 |

Изобретение относится к волочильному производству.

Наиболее близким к предлагаемому по технической сущности является волочильный стан, включающий установленные на станине волокодержатель с волокой, две бесконечные тяговые цепи с концевыми звездочками, волочильные каретки, каждая из которых связана с цепями посредством щарниров, оси вращения которых и соответствующие им оси концевых звездочек параллельны и одинаково смещены вдоль оси волочения, а также средства, обеспечивающие перехват изделия каретками 1.

Недостатки известного волочильного стана заключаются в том, что вследствие невозможности приближения кареток к волокодержателю требуется заострение конца заготовки большой длины, а неравномерность движения кареток в начальный момент захвата заготовки приводит к частым обрывам изделия.

Целью изобретения является увеличение выхода годного изделия и сокращение обрывности изделия в начальный момент захвата заготовки.

Поставленная цель достигается тем, что в волочильном стане, включающем установленные на станине волокодержатель с волокой, две бесконечные тяговые цепи с концевыми звездочками, волочильные каретки, каждая из которых связана с цепями посредством щарниров, оси вращения которых и соответствующие им оси концевых звездочек параллельны и одинаково смещены вдоль оси волочения, а также средства,

10 обеспечивающие перехват изделия каретками, волокодержатель снабжен упором, контактирующим с каретками, а на станине перпендикулярно осям вращения концевы){ звездочек смонтированы прямолинейные направляющие, в которых с возможностью перемещения в направлении, перпендикулярном оси волочения, установлен волокодержатель.

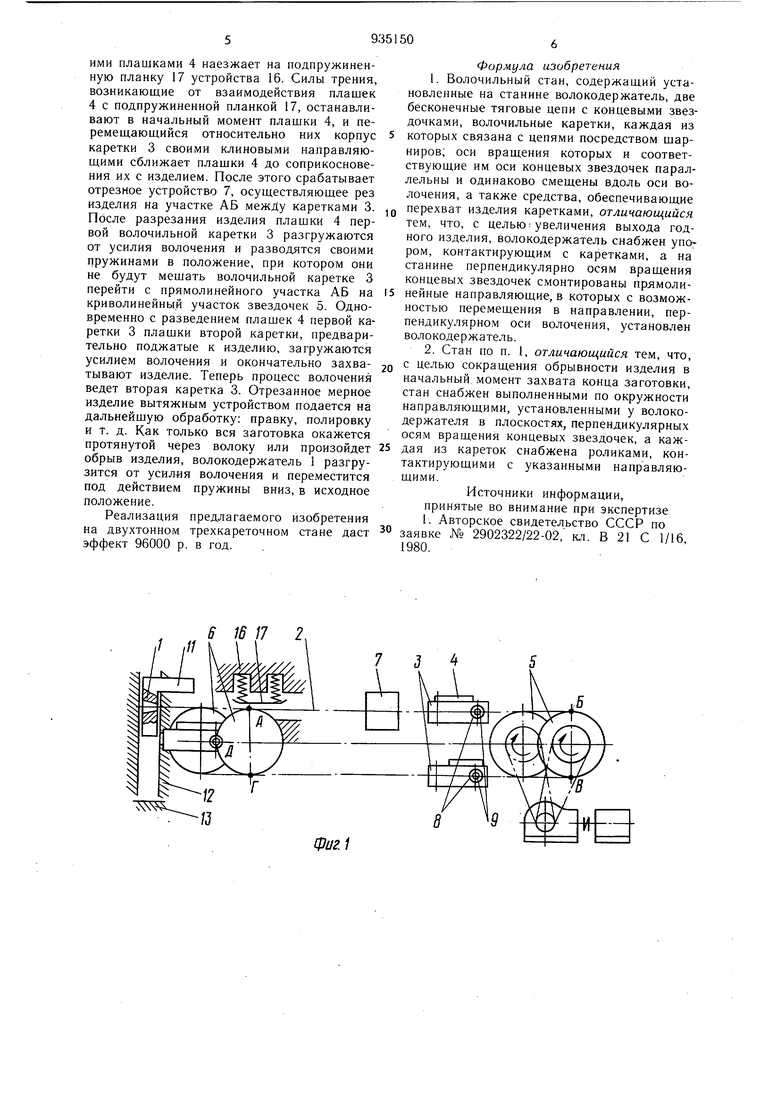

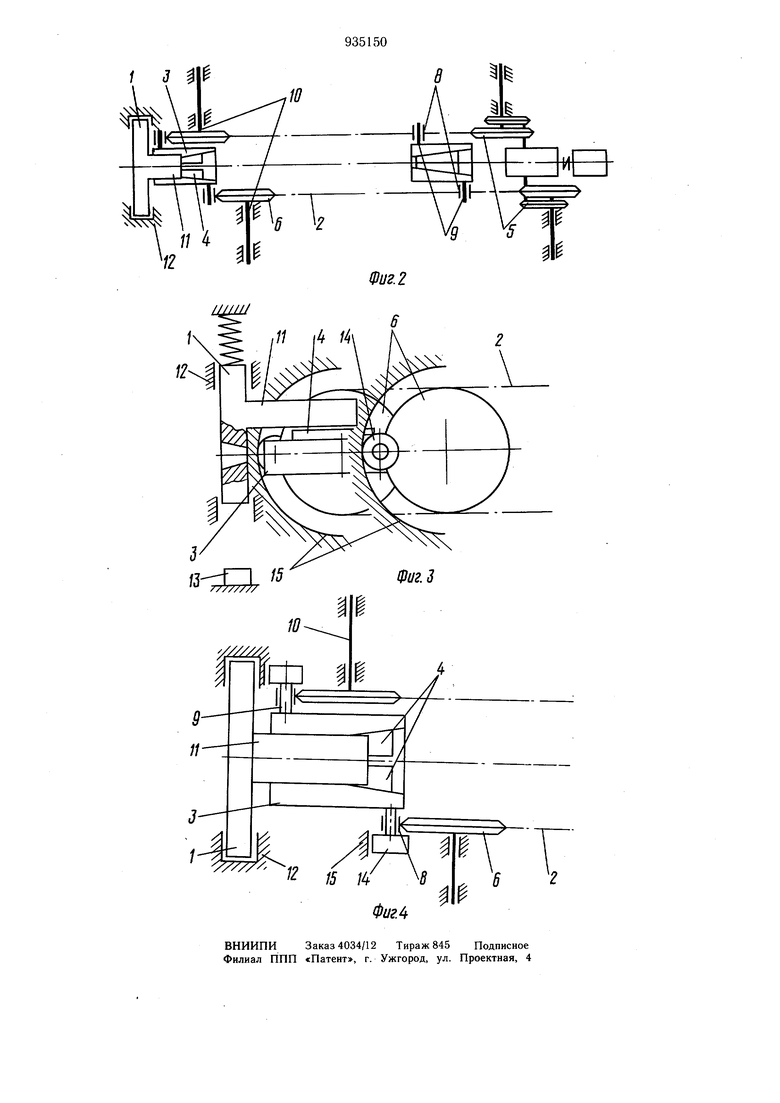

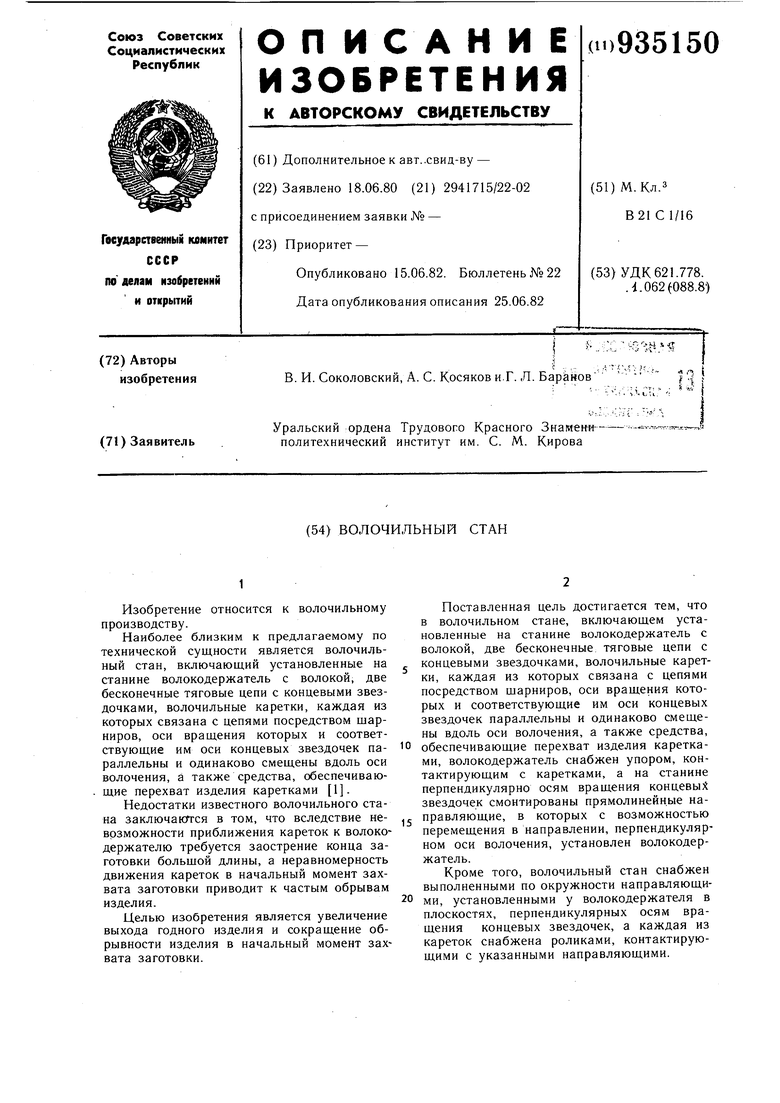

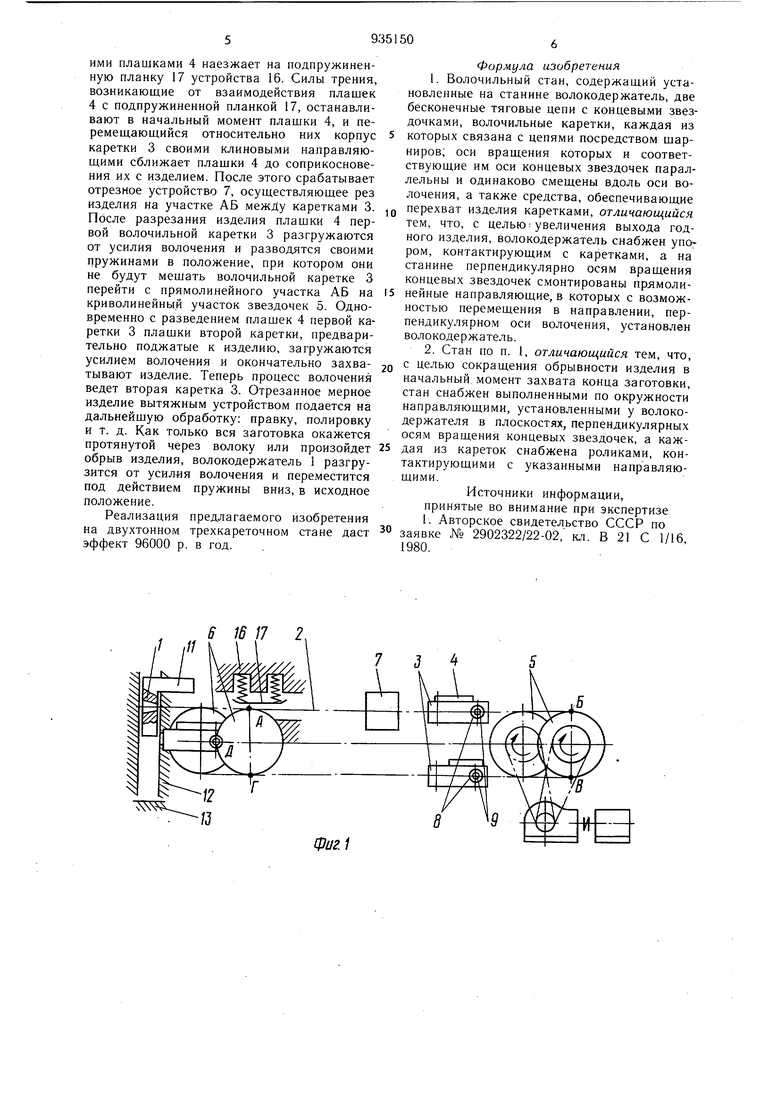

Кроме того, волочильный стан снабжен выполненными по окружности направляющими, установленными у волокодержателя в плоскостях, перпендикулярных осям вращения концевых звездочек, а каждая из кареток снабжена роликами, контактирующими с указанными направляющими. На фиг. 1 изображен предлагаемый волочильный стан; на фиг. 2 - то же, но без устройства, обеспечивающего перехват изделия каретками, и без устройства предварительного захвата изделия; на фиг. 3 - передняя часть волочильного стана в момент захвата закованного конца заготовки; на фиг. 4 - то же, вид в плане. Волочильный стан включает волокодержатель 1 с волокой, две бесконечные тяговые цепи 2, на которых закреплено не менее трех волочильных кареток 3 с нормальноразведенными клиновыми плашками 4, узел приводных звездочек 5 и узел холостых звездочек 6, устройство 7, обеспечивающее перехват изделий каретками 3, представляющее собой, например, отрезную установку, осуществляющую рез изделия между двумя каретками 3 на участке волочения АБ. Крепление кареток 3 к цепям 2 осуществляется двумя щарнирными связями 8, оси 9 которых параллельны осям 10 концевых звездочек 5 и 6 и смещены друг относительно друга вдоль оси волочения. Оси вращения 10 одноименных концевых звездочек 5 и 6 смещены так же, как и оси 9щарниров 8 кареток 3, а концевые звездочки 5 и 6 установлены консольно. Волокодержатель 1 снабжен упором 11, контактирующим с каретками 3, и подвижно установлен в направляющих 12, лежащих в плоскости, перпендикулярной осям вращения 10концевых звездочек 6 и оси волочения. Направляющие 12 снабжены упором 13, обеспечивающим в крайнем нижнем положении волокодержателя его фиксацию на уровне, при котором ось волоки совпадает с осью захвата каретки 3, движущейся по участку В Г. Расстояние от оси волоки до поверхности контактирования упора 11 с каретками 3 равно расстоянию от оси захвата каретки 3 до ее верхней поверхности, контактирующей с упором 11. Каретки 3 снабжены роликами 14, взаимодействующими с выполненными по окружности направляющими 15, установленными у волокодержателя 1 в плоскостях, перпендикулярных осям вращения 10 концевых звездочек 6 и контактирующими с роликами 14. Для обеспечения предварительного захвата изделия зажимными плаплками 4 при установивщемся режиме работы стана вблизи от волокодержателя 1 установлено устройство 16, выполненное по одному из известных вариантов, например, в виде подпружиненной планки 17, взаимодействующей с плашками 4 при движении кареток 3 по участку АБ. Для обеспечения предварительного захвата изделия зажимными плащками 4 при первоначальном захвате закованного конца заготовки волокодержатель 1 выполнен подпружиненным, а взаимодействие с упором 11 производится каретками 3 посредством плащек 4. Стан работает следующим образом. Через находящийся в крайнем нижнем положении относительно направляющих 12 волокодержатель 1 с волокой пропускают заостренный конец заготовки. Тяговые цепи 2 с закрепленными на них волочильными каретками 3 приводятся в движение с постоянной скоростью в одном направлении приводными звездочками 5. Ввиду того, что ось волоки совмещена с осью захвата каретки 3, находящейся на участке ВГ, каретка 3, двигаясь по направлению к волоке, своими плащками 4 наезжает на заготовку и выходит на криволинейный участок ГА. Шарнирное крепление кареток 3 к цепям 2, а также смещение осей вращения 9 щарниров 8 одинаково с осями вращения 10 концевых звездочек 5 и 6 обеспечивают кареткам 3 поступательный характер движения на концевых звездочках 5 и 6. На участке ГА каретка 3 вступает в контакт с упором 11 волокодержателя 1, поднимая его в вертикальных направляющих 12. При этом сначала каретка 3 приближается к волоке до своего крайнего положения Д, а затем удаляется от нее. Приближение каретки 3 к волоке за счет трения плашек 4 о подпружиненный упор 11 вызывает разведение клиновых плащек 4, а удаление от нее - сведение. Ноэтому, при движении каретки 3 по участку ГА до положения Д происходит дальнейший пропуск конца заготовки в створ между плашками 4, а затем захват и протяжка изделия через волоку на участке ДА. Так как линия действия усилия волочения не совпадает на всем протяжении участка ДА с линией действия зубьев звездочек 6 на каретку 3, то силовое уравновешивание каретки 3 при ее движении по участку ДА осуществляется в направляющих 15, с которыми каретка 3 контактирует с помощью роликов 14. При равномерной скорости приводных звездочек 5 скорость протяжки изделия через волоку, как и момент от усилия волочения на приводном валу будут нарастать от нуля до своего максимума не мгновенно, а плавно по синусоиде за время перемещения каретки 3 из положения Д в положение А. На прямолинейном участке АБ протяжка изделия идет с постоянной при максимальном моменте на приводном валу. Волокодержатель 1 с волокой удерживается в крайнем верхнем положении силами трения, возникающими от усилия волочения между направляющим 12 и волокодержателем 1. Процесс волочения волочильной кареткой 3 продолжается до тех пор, пока следующая волочительная каретка 3 не -выйдет на участок АБ. Перемещение кареток 3 по участку ГА уже не вызовет их взаимодействия с волокодержателем 1, поскольку упор 11 поднят протягиваемым изделием. В начале прямолинейного участка АБ каретка 3 своими плашками 4 наезжает на подпружиненную планку 17 устройства 16. Силы трения, возникающие от взаимодействия плашек 4 с подпружиненной планкой 17, останавливают в начальный момент плашки 4, и перемещаюшийся относительно них корпус каретки 3 своими клиновыми направляюш,ими сближает плашки 4 до соприкосновения их с изделием. После этого срабатывает отрезное устройство 7, осуществляющее рез изделия на участке АБ между каретками 3. После разрезания изделия плашки 4 первой волочильной каретки 3 разгружаются от усилия волочения и разводятся своими пружинами в положение, при котором они не будут мешать волочильной каретке 3 перейти с прямолинейного участка АБ на криволинейный участок звездочек 5. Одновременно с разведением плашек 4 первой каретки 3 плашки второй каретки, предварительно поджатые к изделию, загружаются усилием волочения и окончательно захватывают изделие. Теперь процесс волочения ведет вторая каретка 3. Отрезанное мерное изделие вытяжным устройством подается на дальнейшую обработку: правку, полировку и т. д. Как только вся заготовка окажется протянутой через волоку или произойдет обрыв изделия, волокодержатель 1 разгрузится от усилия волочения и переместится под действием пружины вниз, в исходное положение. Реализация предлагаемого изобретения на двухтонном трехкареточном стане даст эффект 96000 р. в год. ff 16 17 2 ;/ /// Фиг.1 Формула изобретения 1.Волочильный стан, содержащий установленные на станине волокодержатель, две бесконечные тяговые цепи с концевыми звездочками, волочильные каретки, каждая из которых связана с цепями посредством шарниров; оси вращения которых и соответствующие им оси концевых звездочек параллельны и одинаково смещены вдоль оси волочения, а также средства, обеспечивающие перехват изделия каретками, отличающийся тем, что, с целью i увеличения выхода годного изделия, волокодержатель снабжен упором, контактирующим с каретками, а на станине перпендикулярно осям вращения концевых звездочек смонтированы прямолинейные направляющие, в которых с возможностью перемещения в направлении, перпендикулярном оси волочения, установлен волокодержатель. 2.Стан по п. 1, отличающийся тем, что, с целью сокращения обрывности изделия в начальный момент захвата конца заготовки, стан снабжен выполненными по окружности направляющими, установленными у волокодержателя в плоскостях, перпендикулярных осям вращения концевых звездочек, а каждая из кареток снабжена роликами, контактирующими с указанными направляющими. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2902322/22-02, кл. В 21 С 1/16,

Авторы

Даты

1982-06-15—Публикация

1980-06-18—Подача