(54) СПОСОБ РАЗЛИВКИ СПОКОЙНОЙ АВТОМАТНОЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ СОРТОВЫХ ЗАГОТОВОК ИЗ ВЫСОКОУГЛЕРОДИСТОЙ АВТОМАТНОЙ СТАЛИ | 1993 |

|

RU2063298C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

| Способ раскисления марганцовистой низколегированной свариваемой стали | 1975 |

|

SU551376A1 |

| СПОСОБ ПРОИЗВОДСТВА АВТОМАТНОЙ СТАЛИ АМ14 | 2010 |

|

RU2437739C1 |

| Способ производства низкоуглеродистой нестареющей стали | 1989 |

|

SU1740434A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| Способ разливки металла | 1979 |

|

SU831286A1 |

| Способ получения слитков спокойной стали | 1989 |

|

SU1740115A1 |

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 1996 |

|

RU2105631C1 |

Изобретение относится к металлургии, в частности к выплавке и разливке спокойной автоматной стали, легированной серой, фосфором и марганцем.

Известен способ производства автоматной стали состоящий в том, что стальной расплав раскисляют марганцем до содержания его з готовой стали 0,6-1,1% кремнием и алюминием. Для улучшения обрабатываемости резанием в металл вводят серу до содержания ее 0,08-0,15% и фосфор. Отношение концентраций марганца и серы колеблется от 4 до 14.

Сталь разливают сверху в изложницы прибыльную часть слитка утепляют. Сталь имеет низкую пластичность и при прокатке слитков склонна к образованию глубоких .трегцин. Брак металла составляет 18-22%, а иногда 40%.

Улучшение пластичности большинств марок стали достигается путем увеличения отношения концентраций марганца и серы более 16:1, однако при это требуе ый состав автоматной стали по сере и марганцу не обеспечивается 1

Известен способ разлйрки трансформаторной стали, включагааий ввод в жидкую сталь, находящуюся в изложнице, после кристаллизации наружных слоев на 0,1-0,2 толщины отливки серы в количестве 50-500 г/т совместно с алюминием 2.

Недостаток способа состоит в том, что не обеспечивается равномерное

o распределение серы в объеме слитка - наружные слои (до 40% по толщине) имеют пониженное содержание серы.

Известен способ получения кипящей автоматной стали, легированной серой,

5 марганцем и фосфором, ВКЛЮЧЕООЩИЙ добавку в изложницу с залитым металлом после кристаллизации чистой по сере беспузыристой корочки серы и ее соединений с железом с помощью трубки,

0 погружаемой до дна слитка 3.

Недостаток способа состоит в том, что он требует подготовки специальных труб, заполненных серой или ее соединениями, и при обработке спо5койной стали в отсутствии перемешивания не обеспечивает равномерного распределения серы в стали.

Целью изобретения является снижение склонности стали к образованию

0 трещин при горячей деформации и по вышёняе выхода годного металла. Цель достигается тем, что в известном способе производства; спокойной .автоматной стали, легированной серой, марганцем и фосфором, включагадем получение раскисленного кремнием и алюминием игтального расплава, содержащего фосфор, марганец и серу Ы имеющего отношение концентраций марганца и серы не менее 16:1, раз- ливку ее в изложницы, добавку в изложницы серы в виде сернистых соединений железа и утепление прибыльной части слитка после заполнения изложницы, сернистые соединения железа вводят после наполнения изложницы на 65-95% высоты под струю, стали в коли честве 1,0-2,5 кг/т в гранулах диаметром 5-20 мм, имеющих плотность 4,2-5,5 г/см. Спс5соб обеспечивает получение на теле слитка твердой и чистой по сере здоровой корочки металла толщино 10-40 мм с высокими пластическими свойствами, что исключает возникновение трещин на поверхности стального слитка. Введение сернистых соединений железа в изложницу, помимо легирований металла серой, выполняет роль охлаждающих добавок, что сущест венно снижает развитие ликвационных процессов в кристаллизующемся слитке При этом рекомендуется разливать сталь с линейнЬй скоростью 0,4-2,0 м/мин. При разливке стали со скорост менее 0,4 м/мин содержание серы в донной части слитка, как правило, на 40-50% ниже, чем в среднем по слитку Разливка стали со скоростью более 2,0 м/мин приводит к увеличению сод ержания серы в донной части слитка и незначительнс Й толщине пластичной корочки в верхней части слитка (3-5 мм) . В качестве сернистых соединений железа используют сульфид или дисуль фид железа. Режимы ввода сульфидов, их плотность и фракционный состав установлены экспериментальным путем. Сульфиды фракцией 10-20 мм целесо образно вводить в изложницу при ее наполнении металлом на 65-75% высоты Сульфиды более мелкой (йи (5-10 мм) могут быть введены при наполнении изложницы металлом на 75-95 высоты. Сульфидные огарки плотностью менее- 4,0 г/см не успевают полность раств,ориться в металле. Подобное явлание наблюдается и при использовании сульфидов фракцией крупнее 20 мм. Уменьшение фракции способствует повы шению скорости растворения сульфидов Однако вследствие быстрого растворения мелких фракций и быстрого усвоения металлом серы использование суль фидов фракцией менее 5- мм нецелесообразно, так как это приводит к уме1| шению толщины пластичной корочки металла в головной части слитка. При введении сульфидов менее 1 кг/т стали снижается эффект охлаждающего действия и получают распространение ликвационные процессы. При введении сульфидов в количестве более 2,5 кг/т, стали они неполностью растворяются. Способ ос:5Ществляют следующим образом. В сталеплавильном агрегате (например мартеновской печи) получают стальной полупродукт, содержащий не более 0,040% серы, и .выпускают его в ковш. В печи и во время выпуска в мефаллический расплав вводят необходимые лобавки, в частности ферросилиций, силикомарганец, алюминий, феррс осфор. В ковше перед разливкой стЬль содержит марганец и серу в количествах, обеспечивающих отношение концентраций марганца к сере не 16:1. Сталь разливают в изложниЦы сверху и. после наполнения изложйицы на 65-95i высоты под струю метатта вводят 1,0-2,5 кг/т гранулированных сернистых соединений железа. Гранулы имеют диаметр 5-20 мм, плотность 4,25,5 г/см. После заполнения изложниц металлом производят утепление прибыльной части слитка. Пример. В двухжелобной 400 т мартеновской печи получают стальной полупродукт, раскисляют силикомарганцем и манганофосфором и выпускают в ковш. В ковше в металл добавляют . ферросилиций и алюминий. Перед началом разливки в одном ковше металл содержит марганец и серу в количествах, соответствующих отношению концентраций марганца и серы 16-28. Сталь разливают сверху в изложницы для слитков массой 6,9 т через стакан диаметром 30,40 и 50 мм. После наполнения изложниц на 65-95 % высоты под струю металла вводят гранулированный пирит в количестве 1,31,75 кг/т (9-12 кг на слиток). Размер гранул 5-20 мм, плотность 4,25,5 г/см. После заполнения изложниц металлом прибыльную часть слитков утепляют. Для сравнения в другом ковше получают автоматную сталь -добавкой сернистых соединений. Сталь разливают в такие же изложницы, но без добавок сернистых соедин ений. Слиток обоих ковшей подвергают прокатке на заготовки.. Металл, полученный по предлагаемому способу, характеризуется меньшим количеством слитков с трещинами, меньшим количеством дефектов на поверхности заготовки и более высоким выходом первосортной продукции.

В металле, полученном по описываемому способу, отсутствуют макровключения, фосфор и сера в объеме металла распределены более равномерно.

Описываемый способ позволяет существенно улучшить пластичность стали при горячей деформации и повысить выход годной стали..

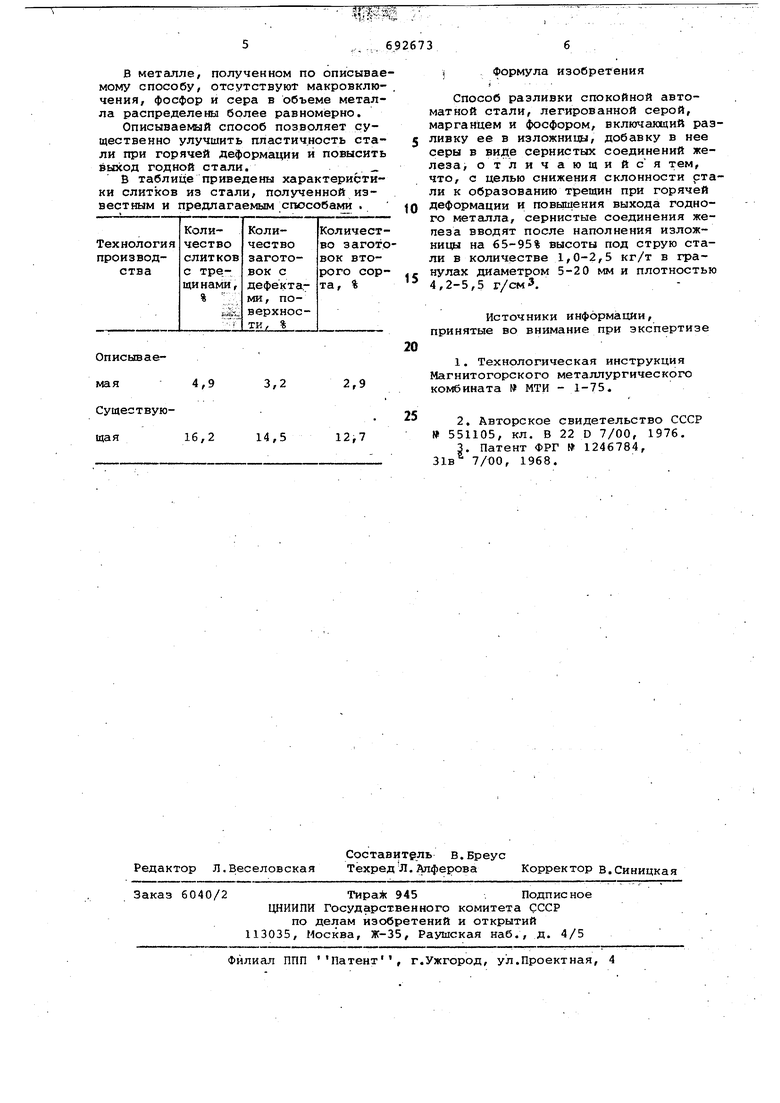

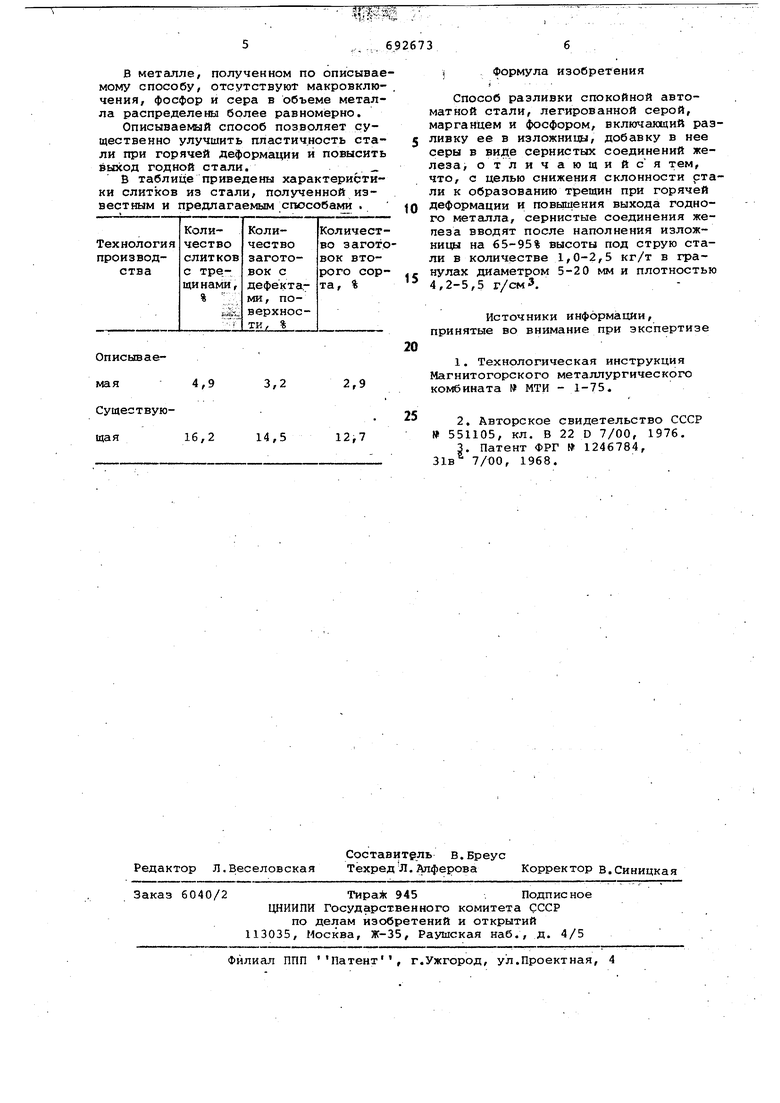

В таблице приведены характеристики слитков из стали, полученной известным и предлагаемым способами .

Описываемая 4,9 3,2 2,9

Существующая 16,2 14,5 12,7

Формула изобретения

Способ разливки спокойной автоматной стали, легированной серой, марганцем и фосфором, включающий разливку ее в изложницу, добавку в нее серы в виде сернистых соединений железа, отличающи и с я тем, что, с целью снижения склонности стали к образованию трещин при горячей деформации и повышения выхода годного металла, сернистые соединения жепеза вводят после наполнения изложницы на 65-95% высоты под струю стали в количестве 1,0-2,5 кг/т в гранулах диаметром 5-20 мм и плотностью 4,2-5,5 г/смЗ.Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-10-25—Публикация

1977-03-29—Подача