t

Изобретение относится к устройствам для центрирования проката и может быть использовано в установках при ломке, резке и рубке круглого проката.

Известна установка для холодной ломки сортового проката, сбдерясавдая приводную подвижную траверсу с призмами, а также смонтированные на основании опорные призкы, которая снабжена рольгангом и механизмом управления траекторией движения трещины, выполненным в виде двух корпусов, размещенных симметрично о1гносительно поперечной оси траверсы между призмами последней, при этом в каждом корпусе установлены две полувтулки, верхняя из которых жестко связана с корпусом, а нижняя соединена со штоком поршня силового цилиндра, установленного в корпусе 1.

Прокат при ломке, поворачиваясь вокруг близлежёицей к рольгангу опорной призмы, приподнимается над рольгангом, а при отводе траверсы вверх происходит его соударение с рольгангом под действием собственного веса

проката, что может привести к поломке рольгайга..

Известна установка для одноопорной холодной ломки проката на мерные заготовки, содержащая пресс, на подвижной траверсе которого, смонтированы упоры, и закрепленную на станине пресса нижнюю опору, а также качающийся рольганг, установленный на индивидуальной опоре и снабженный противовесом, закрепленным на рычаге, при этом ,опора рольганга расположена на одной прямой с верхней точкой нижней опоры, в плоскости, перпендикулярной к фронту пресса и проход$ш|ей через ось симметрии последнего 2.

Рольганг при ломке прсжата является его опорой, а ударная динамическая

нагрузка на рольганг благодаря его повороту гасится частично, но полностью не устраняется, что может привести к поломке рольганга и выходу становки из строя.

25

Известно устройство для центрирования проката, содержащее ряд соосно расположейных роликов с коническими торцами и-приводы, связанные с роликами 13).

Однако это устройство также полостью не устраняет ударных нагрузок, озникающих при разделении проката.

Цель изобретения - исключение дарных нагрузок на ролики при раздеений проката. /

Для этого устройство снабжено опорным столом, рабочая поверкйхэсть оторого расположена ниже рабочих OBiepxHocTeft соосных роликов, устаовленньпс с возможностью взаимного ШНотЬпёрём оцени я друг относительно друга.

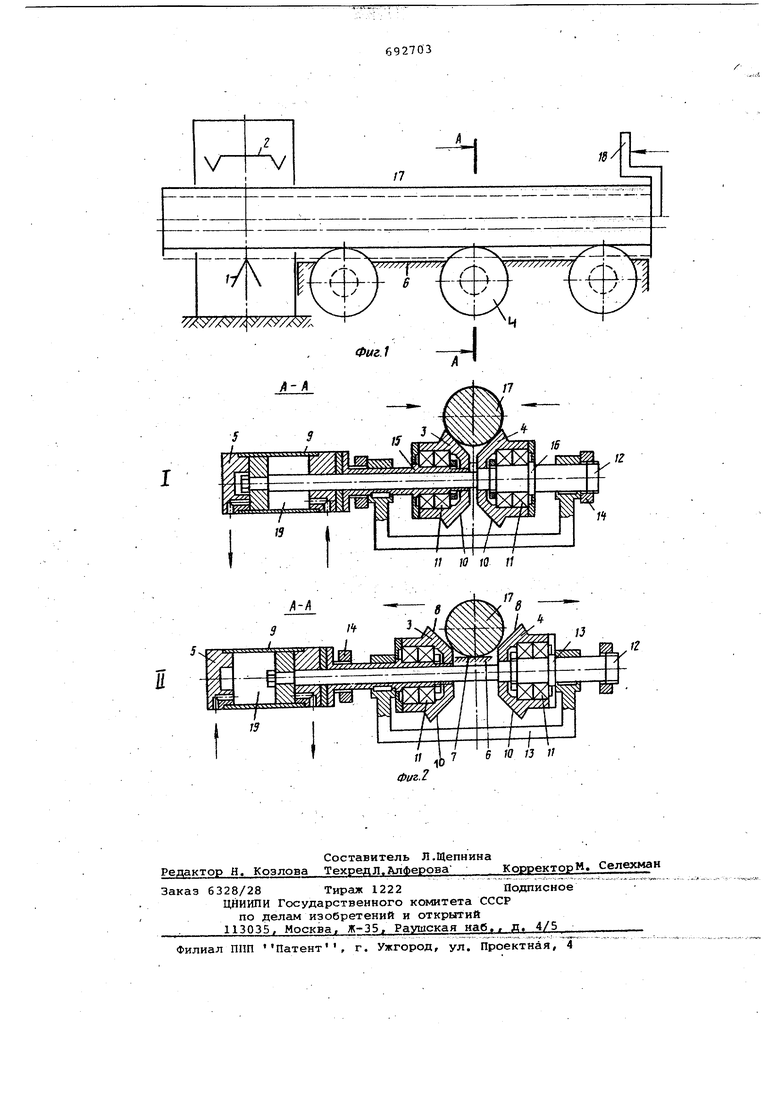

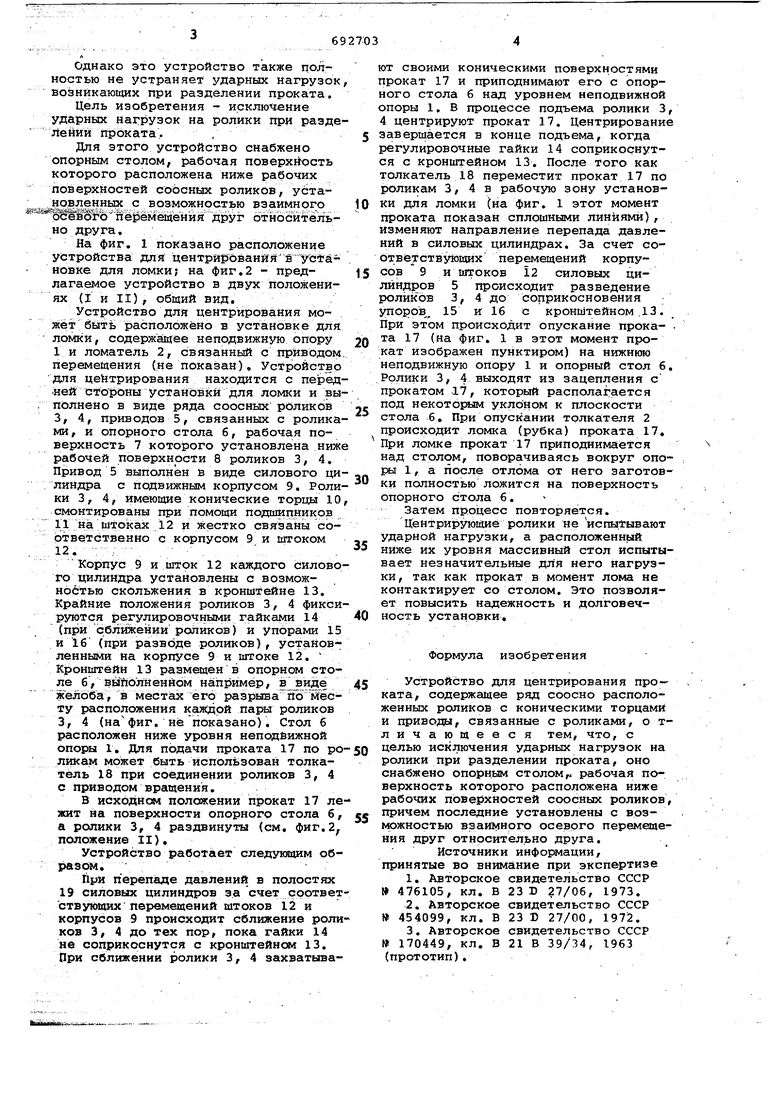

На фиг. 1 показано расположение устройства для центрированийв . новке для ломки; на фиг,2 - предлагаемое устройство в двух положениях (I и II), общий вид,

Устройство для центрирования может быть расположёно в установке для ломки, содержащее неподвижную опору

Iи ломатель 2, связанный с приводом, перемещения (не показан), Устройство для центрирования находится с перед.нейстороны установки для ломки и выпйлнено в виде ряда соосных роликов : 3, 4, приводов 5, связанных с роликами, и опорного стола б, рабочая поверхность 7 которого установлена ниже рабочей поверхности 8 роликов 3, 4. Привод 5 выполнен в виде силового цилиндра с подвижным корпусом 9. Ролики 3, 4, имеющие конические торцы 10, смонтированы при помощи подшипников

IIна штоках 12 и жестко связаны соответственно с корпусом 9 и штоком

12. ;;. , .;.. . .,, ,

Корпус 9 и штрк 12 каждого силового цилиндра установлены с возможностью скольжения в кронштейне 13. Крайние положения роликов 3, 4 фиксируются регулировочными гайками 14 (при сближениироликов) и упорами 15 и 16 (при разводе роликов), устанрвленныйи на корпусе 9 и штоке 12. Кронштейн 13 размещен в опорном столе б/ ыйолненном например, в виде желоба, в местах его разрыва яоместу расположения каждой пары роликов 3, 4 (нафиг. непоказано). Стол б расположен ниже уровня неподвижной опоры 1. Для подачи проката 17 по роликам может быть использован толкатель 18 при соединении роликов 3, 4 с приводом вращения.

В исходном положении прокат 17 лежит на поверхности опорного стола б, а ролики 3, 4 раздвинуты (см. фиг.2 положение II).

Устройство работает следующим образбм.

При перепаде давлений в полостях 19 силовых цилиндров за счет соответствующих перемещений штоков 12 и корпусов 9 происходит сближение роликов 3, 4 до тех пор, пока гайки 14 не соприкоснутся с кронштейне 13. При сближении ролики 3,4 захватывают своими коническими поверхностями прокат 17 и приподнимают его с опорного стола 6 над уровнем неподвижной опоры 1. В процессе подъема ролики 3, 4 центрируют прокат 17. Центрирование завершается в конце подъема, когда регулировочные гайки 14 соприкоснутся с кронштейном 13. После того как толкатель 18 переместит прокат 17 по роликам 3, 4 в рабочую зону установки для ломки (на фиг. 1 этот момент проката показан сплошными линиями), изменяют направление перепада давлений в силовых цилиндрах. За счет соответствующих перемещений корпусов 9 и штоков 12 силовых цилиндров 5 происходит разведение ролйкЪв 3, 4 до соприкосновения упоров 15 и 16 с кронштейном .13. При этом происходит опускание прока- .

та 17 (на фиг. 1 в этот момент прокат изображен пунктиром) на нижнюю неподвижную опору 1 и опорный стол б. Ролики 3, 4 выходят из зацепления с прокатом 17, который располагается

под некоторым уклоном к плоскости

стола б. При опускании толкателя 2 происходит ломка (рубка) проката 17. При ломке прокат 17 приподнимается над столом, поворачиваясь вокруг опоры 1 , а после отлома от него заготовки полностью ложится на поверхность опорного стола б.

Затем процесс повторяется, центрирующие ролики не испытывают ударной нагрузки, а расположенный

ниже их уровня массивный стол испытывает незначительные для него нагрузки, так как прокат в момент лома не контактирует со столом. Это позволяет повысить надежность и долговечность установки.

Формула изобретения

Устройство для центрирования проката, содержащее ряд соосно расположенных роликов с коническими торцами и приводы, связанные с роликами, отличающееся тем, что, с

целью исключения ударных нагрузок на ролики при разделении проката, оно снабжено опорным столом рабочая поверхность которого расположена ниже рабочих поверхностей соосных роликов,

причем последние установлены с возможностью взаимного осевого перемещния друг относительно друга. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 476105, кл. В 23 D 27/06, 1973.

2.Авторское свидетельство СССР 454099, кл. В 23 D 27/00, 1972.

3.Авторское свидетельство СССР 170449, кл. В 21 В 39/34, 1963

(прототип).

V

V

J-J

w/

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Установка для образования скважинВ гРуНТЕ | 1979 |

|

SU846668A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1972 |

|

SU328000A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Устройство для ломки проката и труб на мерные заготовки | 1981 |

|

SU965557A1 |

| Установка для холодной ломки сортового проката | 1973 |

|

SU476105A1 |

| Стенд сборки колес | 1986 |

|

SU1346447A1 |

| Линия для обработки листовых заготовок | 1990 |

|

SU1784369A1 |

| Установка для ломки слитков | 1990 |

|

SU1738509A1 |

| Устройство для отделения листа от стопы и подачи его для дальнейшей обработки | 1985 |

|

SU1294429A1 |

L,..l

A-A JJ Ю 10

„ 7 6 W 13 n Фиг2 /////////// f1

Авторы

Даты

1979-10-25—Публикация

1977-01-17—Подача