Изобретение относится к восстановлению или ремонту изделий, преимущественно литых корпусных деталей автомобилей, тракторов, сельскохозяйственных машин, особенно корпусны деталей типа коробок передач, 1меющи множество восстанавливаемых отверстий различных диаметров с осями, перпендикулярными привалочнььм плоскостям, и может быть использовано в области механосборочного, производства для запрессовки тонкостенных втулок.

Целью изобретения является расширение технологических возможностей устройства за счет обеспечения бь1ст- рой сменности инструмента, упрощения переналаживаемости устройства для обеспечения запрессовки втулок в различные корпусные детали, отличающиеся количеством, размерами, расположением отверстий и габаритами детали, а также повышение удобства эксплуатадии путем облегчения подачи корпусной детали в зону сборки и центрирования собираемых деталей.

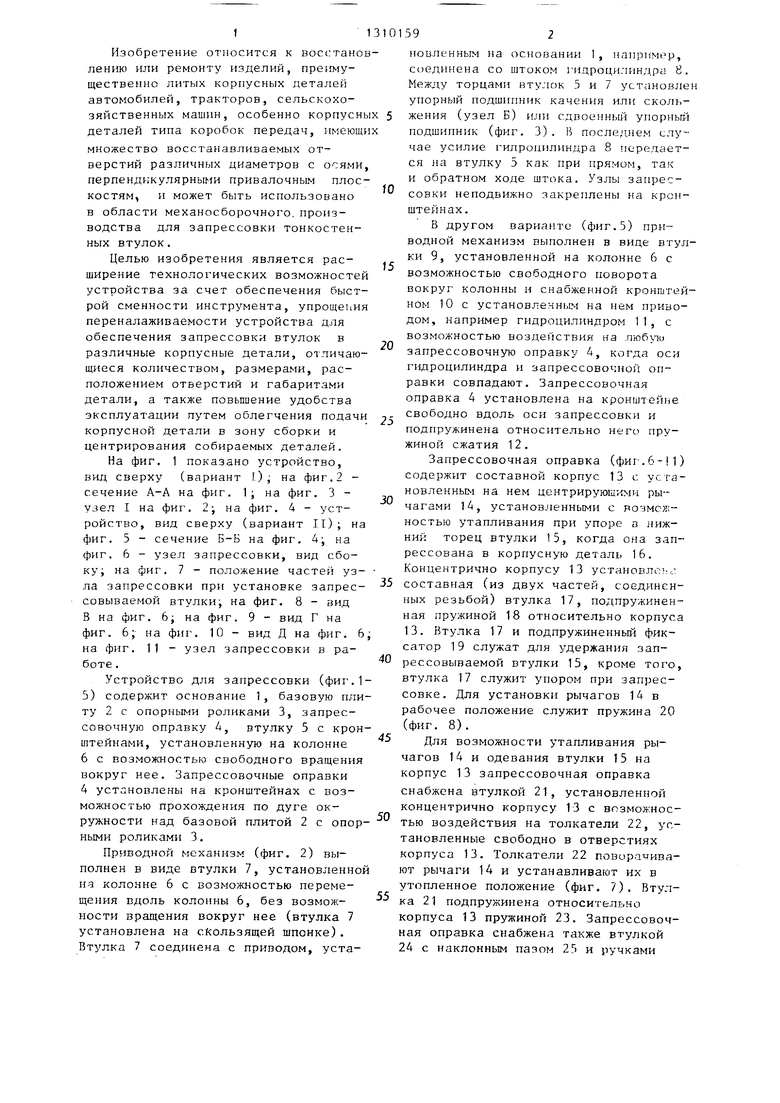

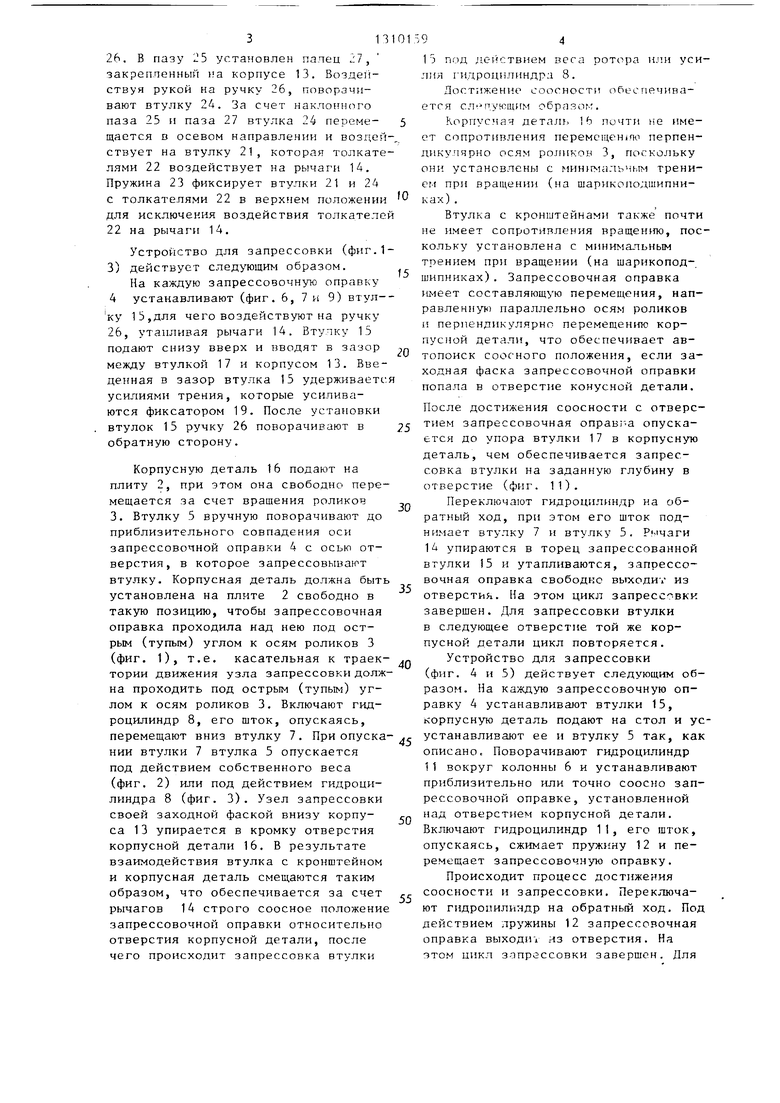

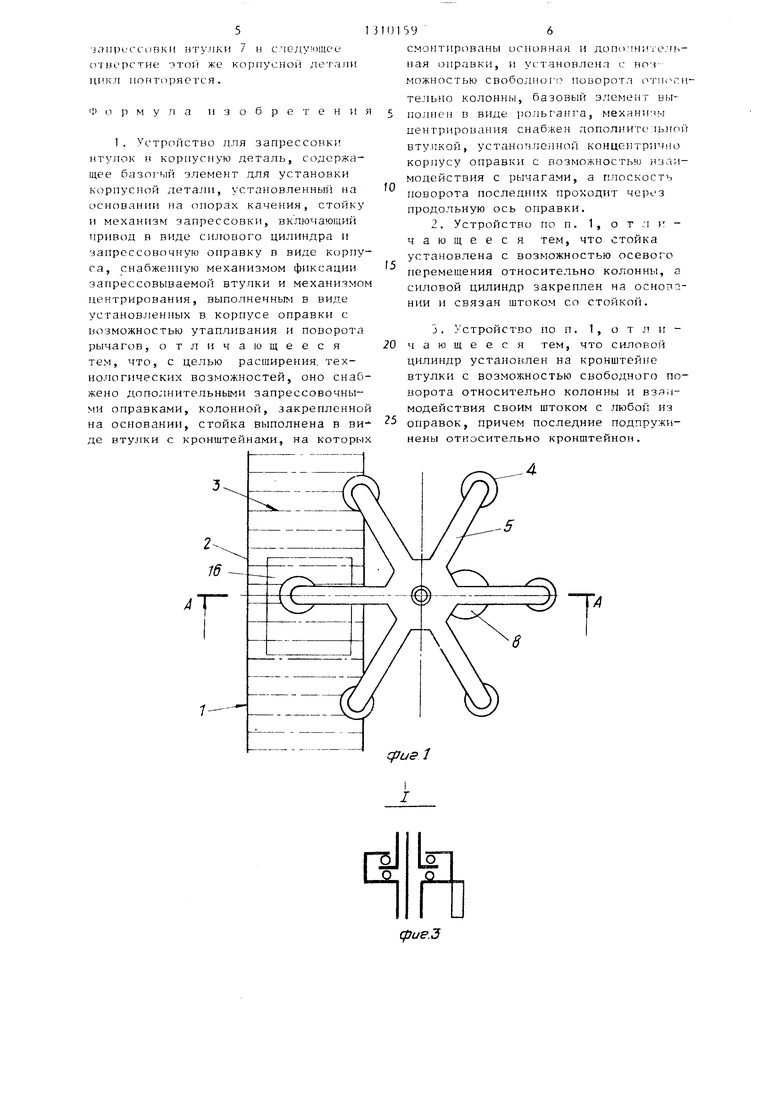

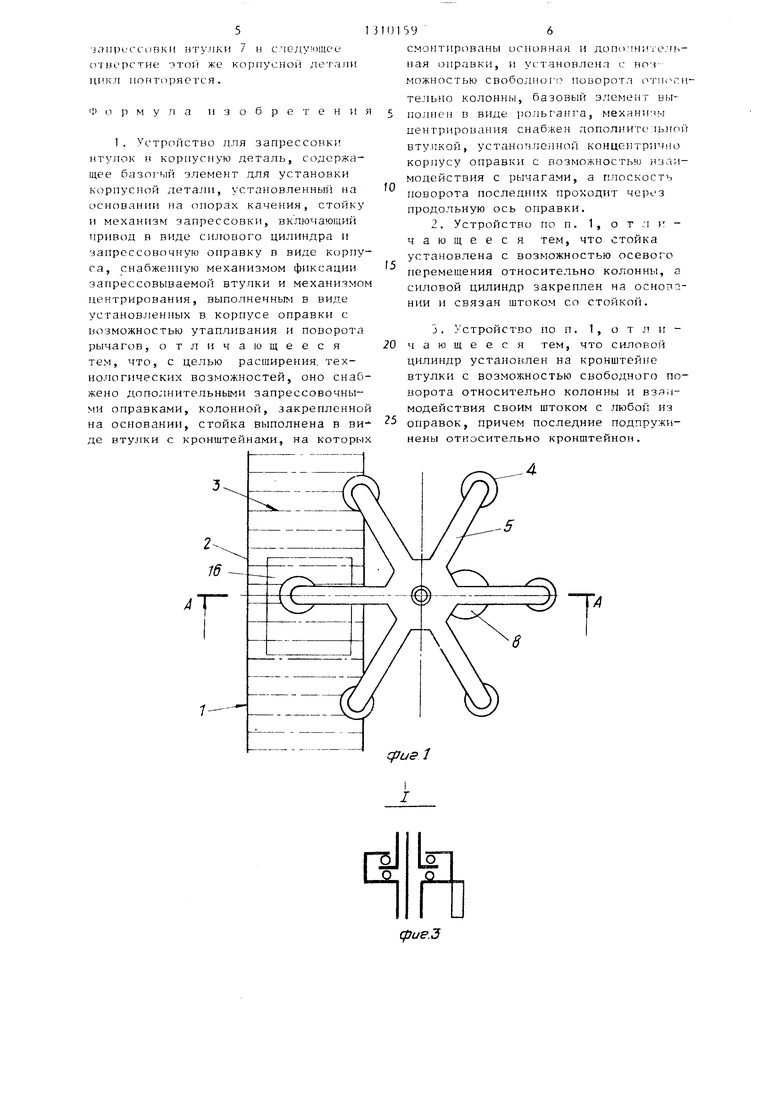

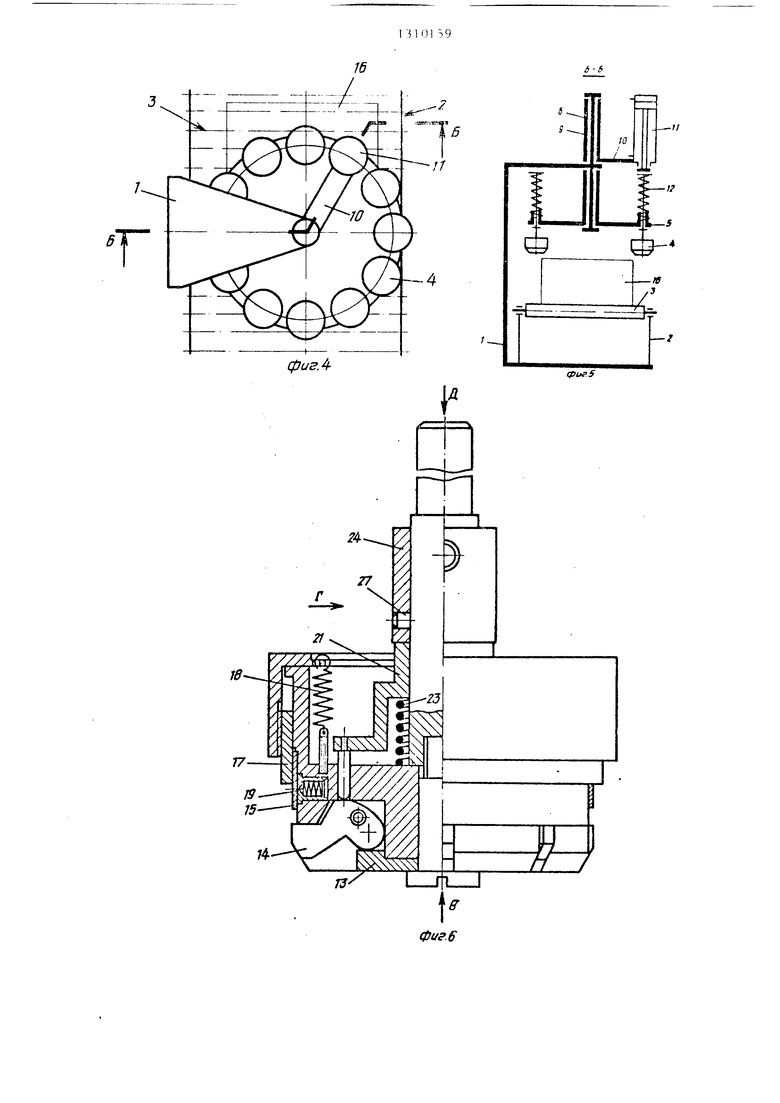

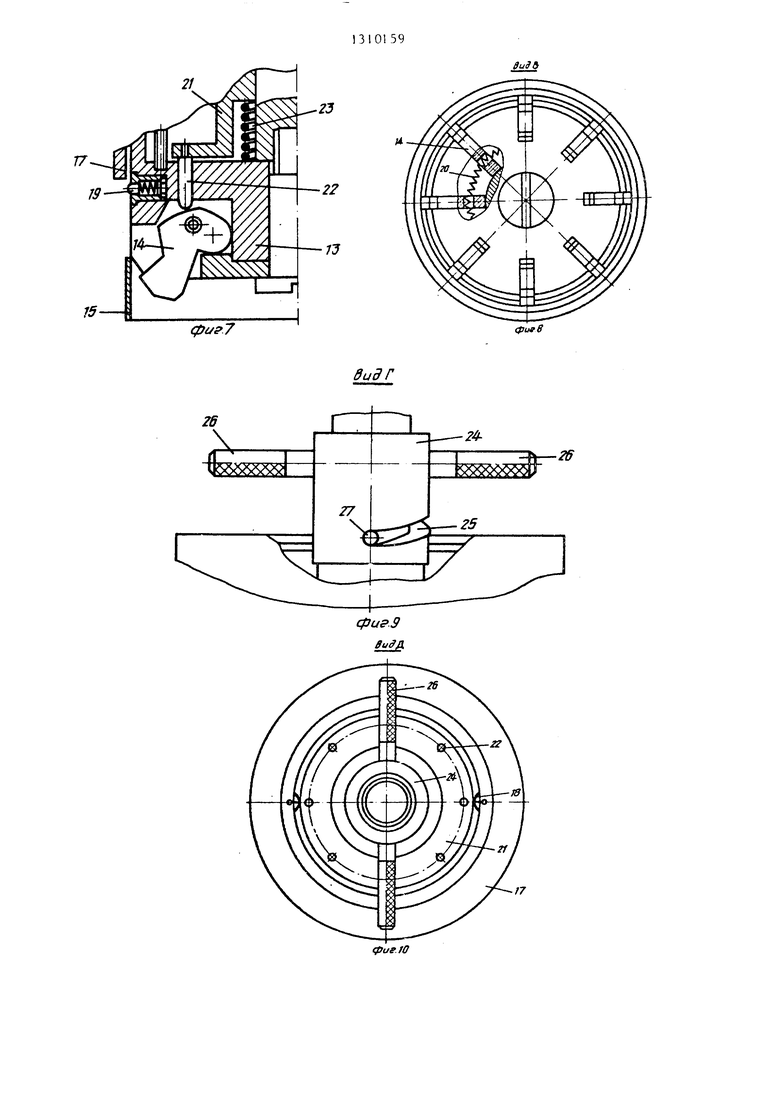

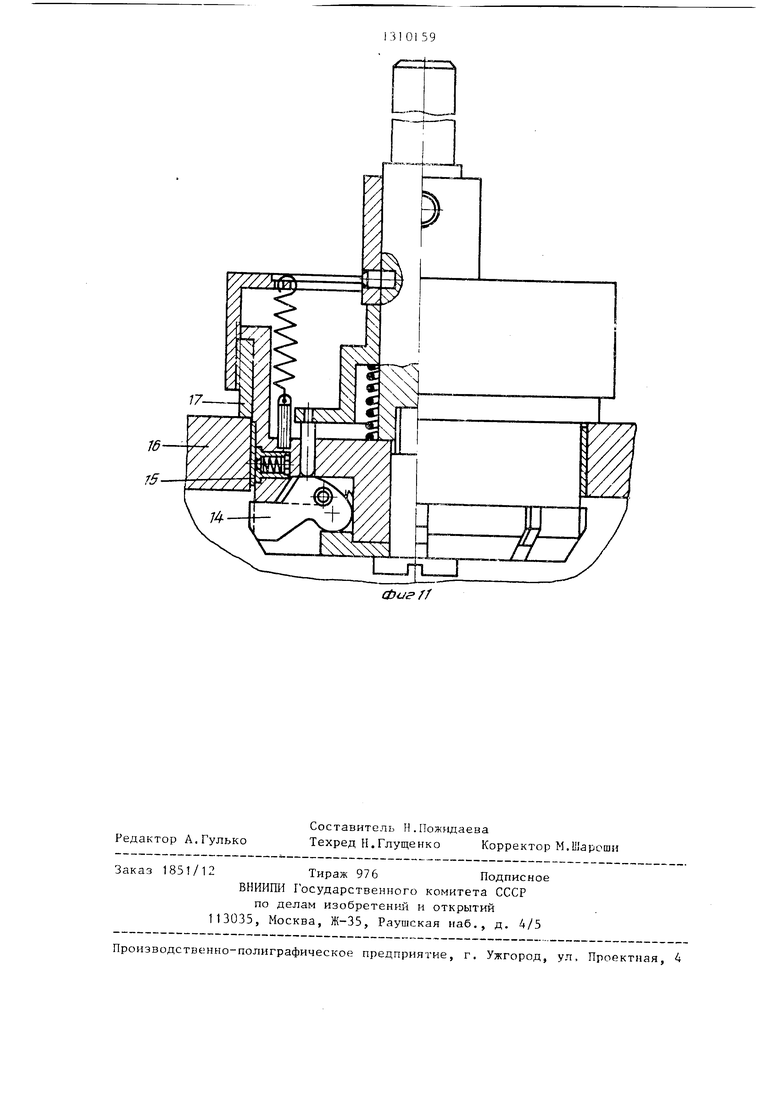

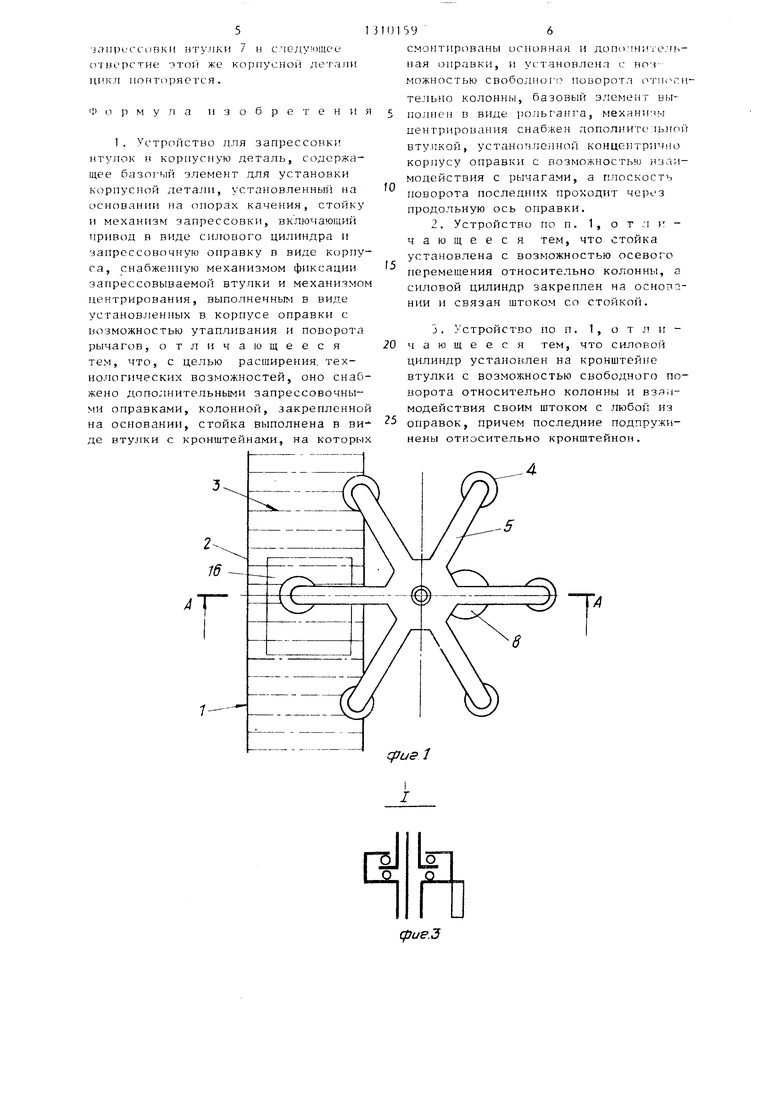

На фиг. 1 показано устройство, вид сверху (вариант Оj на фиг.2 - сечение А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - устройство, вид сверху (вариант II); на фиг. 5 - сечение Б-Б на фиг. 4; на фиг. 6 - узел запрессовки, вид сбоку; на фиг. 7 - положение частей уз- ла запрессовки при установке запрессовываемой втулки; на фиг. 8 - вид В на фиг. 6; на фиг. 9 - вид Г на фиг. 6; на фиг. 10 - вид Д на фиг. 6 на фиг. 11 - узел запрессовки в работе .

Устройство для запрессовки (фиг.1- 5) содержит основание 1, базовую плиту 2 с опорными роликами 3, запрес- совочную оправку 4, втулку 5 с кронштейнами, установленную на колонне 6 с возможностью свободного вращения вокруг нее. Запрессовочные оправки 4 установлень на кронштейнах с возможностью прохождения по дуге окружности над базовой плитой 2 с опорными роликами 3.

Прнводнорг механизм (фиг. 2) выполнен в виде втулки 7, установленной на колонне 6 с возможностью перемещения вдоль колонны 6, без возможности вращения вокруг нее (втулка 7 установлена на скользящей шпонке). Втулка 7 соединена с приводом, уста0

5

0

5

0

5

0

5

0

5

новленным на основании 1, например, соединена со штоком гидроци.чиндра 8. Между тордами втулок 5 и 7 установлен упорный подшипник качения или скольжения (узел Б) Ш1И сдвоенный упорный подшипник (фиг. 3). В последнем случае усилие 1 идропилиндра 8 передгэет- ся на втулку 5 как при прямом, так и обратном ходе штока. Узлы запрессовки неподвижно закреплены на кронштейнах.

В другом варианте (фиг.5) приводной механизм выполнен в виде втул- ки 9, установленной на колонне 6 с возможностью свободного поворота вокруг колонны и снабженной кронштейном 10 с установленным на нем приводом, например гидродилиндром 11, с возможностью воздействия на запрессовочную оправку 4, когда оси пщродилиндра и запрессовочной оправки совпадают. Запрессовочная оправка 4 установлена на кронштейне свободно вдоль оси запрессовки и подпружинена относительно него пружиной сжатия 12.

Запрессовочная оправка (фиг.) содержит составной корпус 13 с установленным на нем дснтрируюшими рычагами 14, установленньЕми с возможностью утапливания при упоре в нижний торец втулки 15, когда она запрессована в корпусную деталь 16. Концентрично корпусу 13 установлю:-,,: составная (из двух частей, соединенных резьбой) втулка 17, подпружиненная пружиной 18 относительно корпуса 13. Втулка 17 и подпружиненный фиксатор 19 служат для удержания запрессовываемой втулки 15, кроме того, втулка 17 служит упором при запрессовке. Для установки рычагов 14 в рабочее положение служит пружина 20 (фиг. 8).

Для возможности утапливания рычагов 14 и одевания втулки 15 на корпус 13 Запрессовочная оправка снабжена втулкой 21, установленной Концентрично корпусу 13 с возможностью воздействия на толкатели 22, установленные свободно в отверстиях корпуса 13. Толкатели 22 поворачивают рычаги 14 и устанавливают их в утопленное положение (фиг. 7). Втулка 21 подпружинена относительно корпуса 13 пружиной 23. Запрессовочная оправка снабжена также втулкой 24 с наклонным пазом 23 и ручками

313

26. В пазу 25 установлен палец 27, закрепленный корпусе 13. Воздействуя рукой на ручку 26, поворачивают втулку 24. За счет накло1тного паза 25 и паза 27 втулка 24 переме- щается в осевом направлении и воздействует на втулку 21, которая толкателями 22 воздействует на рычаги 14. Пружина 23 фиксирует втулки 21 и 24 с толкателями 22 в верхнем положении для исключения воздействия толкателей 22 на рычаги 14.

Устройство для запрессовки (фиг.1- 3) действует следующим образом.

На каждую запрессовочную оправку 4 устанавливают (фиг. 6, 7 я 9) втул- ку 15,для чего воздействуют на ручку 26, утапливая рычаги 14. Втулку 15 подают снизу вверх и вводят в зазор между втулкой 17 и корпусом 13. Введенная в зазор втулка 15 удерживав тс: я усилиями трения, которые усиливаются фиксатором 19. После установки втулок 15 ручку 26 поворачивают в обратную сторону.

Корпусную деталь 16 подают на плиту 2, при этом она свободно перемещается за счет вращения роликов

3, Втулку 5 вручную поворачивают до приблизительного совпадения оси запрессовочной оправки 4 с осью отверстия, в которое запрессовывают втулку. Корпусная деталь должна быть установлена на плите 2 свободно в такую позицию, чтобы запрессовочная оправка проходила над нею под острым (тупым) углом к осям роликов 3 (фиг, 1), т.е. касательная к траек- тории движения узла запрессов ;и должна проходить под острым (тупым) углом к осям роликов 3. Включают гидроцилиндр 8, его шток, опускаясь, перемещают вниз втулку 7. При опуска НИИ втулки 7 втулка 5 опускается под действием собственного веса (фиг. 2) или под действием гидроцилиндра 8 (фиг. 3). Узел запрессовки

своей заходной фаской внизу корпу

са 13 упирается в кромку отверстия корпусной детали 16. В результате взаимодействия втулка с кронштейном и корпусная деталь смещаются таким образом, что обеспечивается за счет рычагов 14 строго соосное положени запрессовочной оправки относительно отверстия корпусной детали, после чего происходит запрессовка втулки

-

5

0

5

Q ,

0

594

15 под действием веса ротора и.ии усилил гидроцмлиндра 8.

Достижение соосности обеспечивается сл мтующим oбpaзo ;.

Корпусная детал1 16 почти не имеет сопротивления перемс1цен1по перпендикулярно осям роликов 3, поскольку oHii установлены с мин}гмальчым трением при вращении (на шарикоподшипниках) .

Втулка с кронштейнами также почти не имеет сопротивления вращению, поскольку установлена с минимальным трением при вращении (на шарикоподшипниках) . Запрессовочная оправка имеет составляющую перемещения, направленную параллельно осям роликов и перпендикулярно перемещению корпусной детали, что обеспечивает автопоиск соосного положения, если за- ходная фаска запрессовочной оправки попала в отверстие конусной детали.

После достижения соосности с отверстием запрессовочная оправт .а опускается до упора втулки 17 в корпусную деталь, чем обеспечивается запрессовка втулки на заданную глубину в отверстие (фиг. 11).

Переключают гидроцилиндр на обратный ход, при этом его шток поднимает втулку 7 и втулку 5. Рмчаги 14 упираются в торец запрессованной втулки 15 и утапливаются, запрессовочная оправка свободно выходиу из отверстия. На этом цикл запрессовки завершен. Для запрессовки втулки в следующее отверстие той же корпусной детали цикл повторяется.

Устройство для запрессовки (фиг. 4 и 5) действует следующим образом. На каждую запрессовочную оправку 4 устанавливают втулки 15, корпусную деталь подают на стол и ус- устанавливают ее и втулку 5 так, как описано. Поворачивают гидроцилиндр 11 вокруг колонны 6 и устанавливают приблизительно или точно соосно запрессовочной оправке, установленной над отверстием корпусной детали. Включают гидроцилиндр 11, его шток, опускаясь, сжимает пружину 12 и перемещает запрессовочную оправку.

Происходит процесс достижения соосности и запрессовки. Переключают гидропилиндр на обратный ход. Под действием пружины 12 запрессовочная оправка выходи из отверстия. На этом цикл з-тпрессовки завершен. Для

5

злпригс ивки нтулкн 7 в с.чеду ощсе «тнсрстие этой же корпусной /тетали цикл попторяется.

Р (1 р м у л а изобретени

1. Устройство для запрессоики итулок в корпусную деталь, содержащее базог ый элемент для установки корпусной детали, установленный на основании на опорах качения, стойку и механизм запрессовки, включающий привод в виде силового цилиндра и запрессовочную оиравку в виде корпуса, снабженную механизмом фиксации запрессовываемой втулки и механизмом центрирования, выполненным в виде установленных в корпусе оправки с возможностью утапливания и поворота рычагов, отличающееся тем, что, с целью расширения, технологических возможностей, оно снабжено дополнительными запрессовочны- ми оправками, колоннор, закрепленной на основании, стойка выполнена в ви де втулки с кронштейнами, на которых

O

01

с

5

0

5

596

смонтированы основная и допочнител ь- ная оправки, и установлена с ноз можностью свободного поворота очмкч-л- тедьно колонны, базовый элемент выполнен в виде рольганга, механи: м центрирования снабжен дополнитолыкп г втулкой, установленной конце} тричио корпусу оправки с возможностью взаимодействия с рычагами, а плоскость поворота последних проходит через продольную ось оправки.

2.YcTpoficTBo по п. 1, о т л i - чающееся тем, что стойка установлена с возможностью осевого перемещения относительно колонны, а силовой цилиндр закреплен на основании и связан штоком со стойкой.

3.Устройство по п. 1, о т л и - чающееся тем, что силовой цилиндр установлен на кронштейне втулки с возможностью свободного поворота относительно колонны и взя;)- модействия своим штоком с любой из оправок, причем последние подпружинены относительно кронштейнон.

4

cpusi

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки втулок | 1984 |

|

SU1303357A1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА И УСТАНОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2010692C1 |

| Устройство для сборки запрессовкой | 1988 |

|

SU1590313A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Устройство для запрессовки преимущественно свертных втулок | 1981 |

|

SU1006153A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Устройство для запрессовки деталей типа втулок в отверстие базовой детали | 1987 |

|

SU1581558A1 |

| Устройство для запрессовки деталей типа втулок в отверстия проушин изделий | 1986 |

|

SU1318383A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

Изобретение относится к области сборочного производства. Целью изобретения является расширение технологических возможностей устройства для запрессовки путем использования нескольких запрессовочных оправок разных типоразмеров и повышение удобства эксплуатации за счет упрощения процесса центрирования оправок относительно корпусной детали (КД) путем -о установки этих элементо.; о возможностью свободного относительг.ого перемещения по двум координа 1 ам. Запрессовываемые втулки одеваю ся на корпус запрессовочных оправок 4, для чего рычаги устанавливаются в утопленное положение. После фиксации детали упругими элемег;:амч рычаги приводятся в исходное ПОЛОЖОНКР Запрессовочная оправка 4 нужного типоразмера устанавливается напротив соответствующего отверстия КД. После этого включается силовой цилиндр привода. Оправка перемещается к КД и рычаги вступают в контакт с ее отверстием. Центрирование осуществляется за счет установки втулки с кронштейнами 5, свободно поворачиваемой относительно колонны 6, а КД - на роликах 3 рольганга. После обратного хода втулки 5 другая оправка подводится к соответствующему отверстию КД и цикл повторяется. Силовой цилиндр привода может быть установлен как на основании, так и на кронштейне втулки. 2 з.п. ф-лы. 11 ил. х- X сл ъ СП Х)

d

cfjue.3

6-6

W

-I

Iju

СЗ-4

-ге

/

-г

фигЛ

фие5

;4

Л.

f/

15

фир

виЗЛ

фивв

26

дидГ

-/ 4

-26

27

-25

/7

Редактор А.Гулько

Составитель Н.Пожидаева

Техред Н.Глущенко Корректор М.Щарошн

Заказ 1851/12Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская иаб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для сборки деталей типа вал-втулка | 1974 |

|

SU526488A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-05-15—Публикация

1985-10-18—Подача