Изобретение касается контроля и измерения сварочных паргилетров. Оно может использоваться в машине для контактной точечной сварки.

Известно устройство для контроля качества точечной контактной сварки, осуществляемого одновременно с процессом сварки, путем измерения вертикального перемещения подвижного электрода при образовании ядра сварной точки, содержащее датчик сопротивления, который закреплен корпусом на верхней консоли, а движком соединен с подвижным; электродсм машины, и регистрирующую аппаратуру 1,

Датчик преобразует перемещение в электрический сигнал, а аппаратура записывает этот сигнал и сигнализирует оператору о качестве сварки. Устройство удобно для использования во время отработки режимов сварки, но для контроля при высоком темпе работы сварочной машины непригодно, так как необходимо производить обработку записи. . .

Известно устройство для контроля качества по перемещению электрода, содержащее фотоэлектрический датчик и аппарат АКС-2 2.

Датчик крепится на верхней консоли сварочной машины. Он имеет корпус в котором размещены осветитель с Оптической системой, две растровых решетки с шагсм 0,25 мм и два фотодиода, а также якорь, который связан с одной из решеток и выступает из корпуса датчика, и электромагнит, который закреплен на ползуне или электроде сварочной машины.

Аппарат АКС-2 снабжен цифровым табло, индифицирующим перемещение, и световой сигнализацией Качественная сварка . { Непровар, Перегрев и Выплеск ). Устройство позволяет осуществлять оперативно в каждом цикле сварки контроль качества сварки.

Однако используемый в этом устройстве фотоэлектрический датчик сложен 3 изготовлении и элементы его электрической схемы (фотодиоды) обладают низкой помехоустойчивостью.

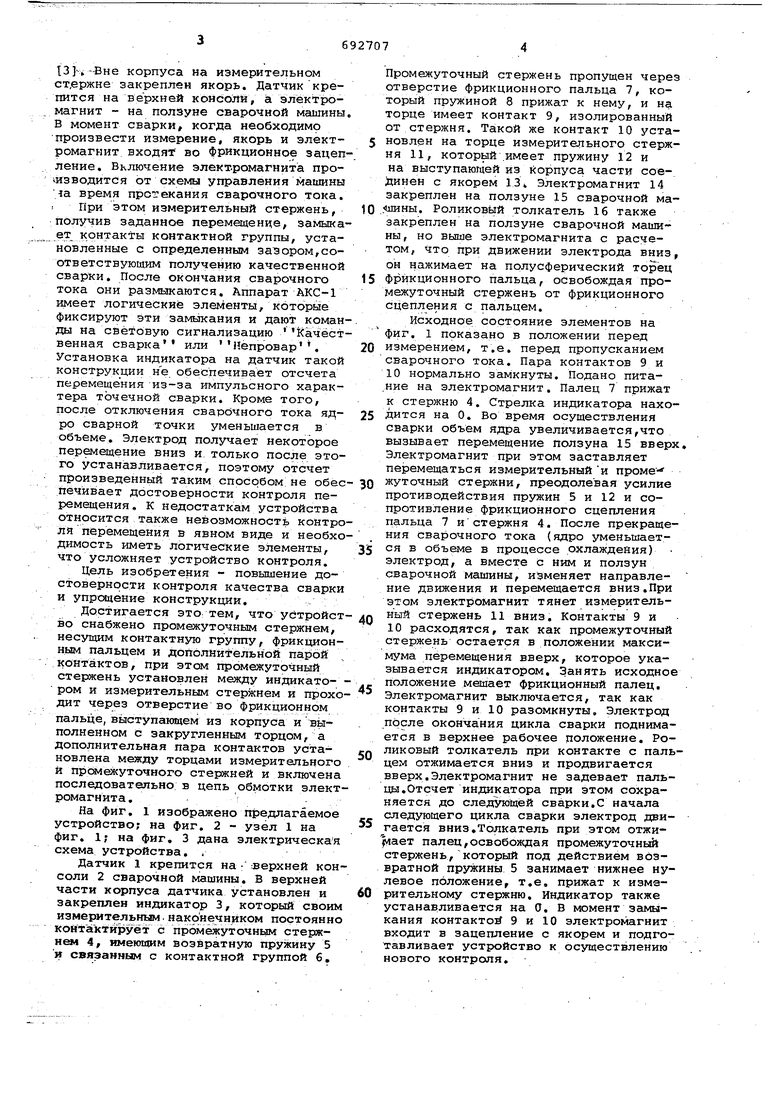

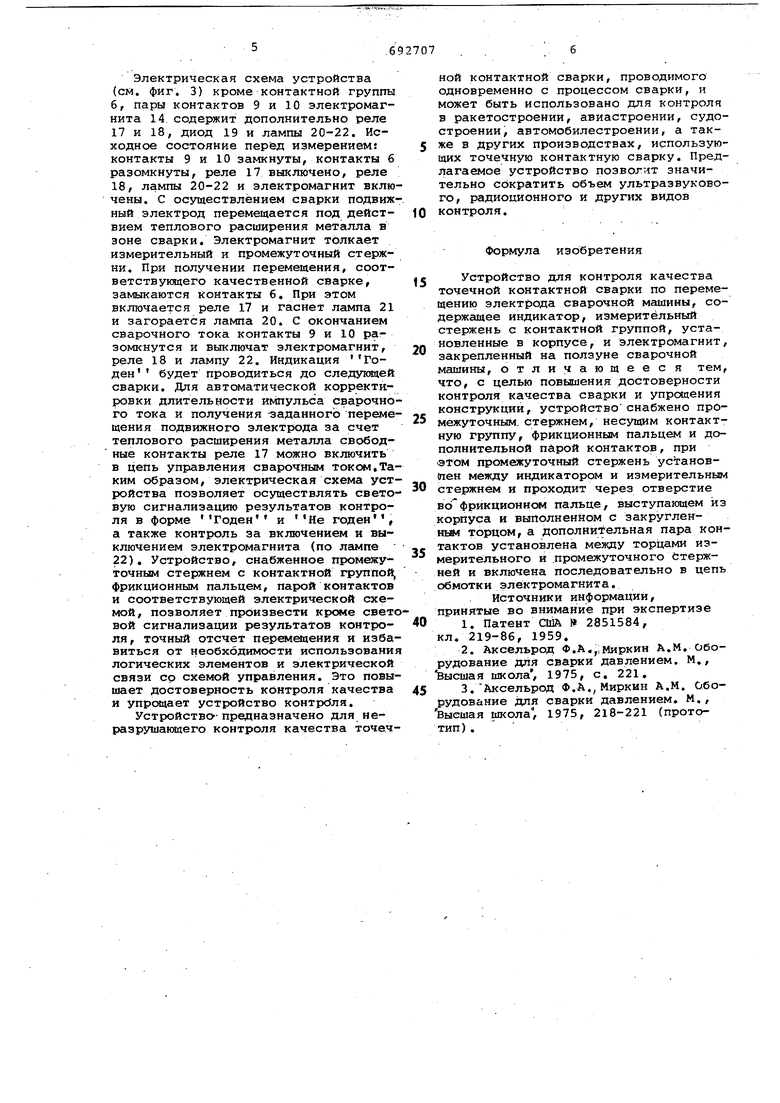

Известно устройство для контроля точечной контактной сварки по перемещению электрода сварочной машины, содержащее индикатор, измерительный стержень о контактной группой, установленные в корпусе, и электромагнит корпуса на измерительном ст,ержне закреплен якорь. Датчик крепится на верхней KOHcoJtH, а электромагнит - на ползуне сварочной машины В момент сварки когда необходимо произвести измерение, якорь и электромагнит входят во Фрикционное зацеп ление. Включение электромагнита про1ИЗВОДИТСЯ от схемы упраВ1ления машины ча время прогекания сварочного тока. При этом измерительный стержень, получив заданное перемещенце, замыка ет, контакты контактной группы, установленные с определенным зазором,соответствующим получению качественной сварки. После окончания сварочного тока они размыкаются. Аппарат АКС-1 имеет логические элементы, кбтЬрые фиксируют эти замыкания и дают коман ды на световую сигнализацию Качест венная сварка или Непровар. Установка индикатора на датчик такой конструкции не обеспечивает отсчета перемещения из-за импульсного характера точечной сварки. Кроме того, после отключения сварочного тока ядро сварной точки уменьшается в объеме. Электрод получает некоторое перемещение вниз и только после этого устанавливается, поэтому отсчет произведенный таким способом; не обес печивает достоверности контроля перемещения. К недостаткам устройства относится также невозможность контро ля перемещения в явном виде и необхо димость иметь логические элементы, что усложняет устройство контроля. Цель изобретения - повышение достоверности контроля качества сварки и упрсяцение конструкции. Достигается этО: тем, что устройст во снабжено промежуточным стержнем, несущим контактную группу, фрикционным пальцем и допблййтельной паузой контактов, при этом промежуточный стержень установлен между индикатором и измерительным стержнем и прохо дит через отверстие во фрикционном пальце, выступающем из корпуса ивыполненном с закругленным торцом, а дополнительная пара контактов установлена между торцами измерительного и прс 1ежуточного стержней и включена последовательно в цепь обмотки элект ромагнита. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - узел 1 на фиг. 1; на фиг. 3 дана электрическая схема устройства. , Датчик 1 крепится на : верхней кон соли 2 сварочной машины. В верхней части корпуса датчика установлен и закреплен индикатор 3, который своим измерительным.наконечником постоянно контактирует с промежуточным стержне 4, имеющим возвратную пружину 5 и связанным с контактной группой 6, ромежуточный стержень пропущен через тверстие фрикционного пальца 7, коорый пружиной 8 прижат к нему, и на орце имеет контакт 9, изолированный т стержня. Такой же контакт 10 устаовлен на торце измерительного стержня 11, который .имеет пружину 12 и на выступающей из корпуса части соеинен с якорем 13 Электромагнит 14 закреплен на ползуне 15 сварочной ма1шны. Роликовый толкатель 16 также закреплен на ползуне сварочной машины, но выше электромагнита с расчетом. Что при движении электрода вниз, он нажимает на полусферический торец фрикционного пальца, освобождая промежуточный стержень от фрикционного сцепления с пальцем. . Исходное состояние элементов на фиг. 1 показано в положении перед измерением, т.е. перед пропусканием сварочного тока. Пара контактов 9 и 10 нормально замкнуты. Подано пита,ние на электромагнит. Палец 7 прижат к стержню 4. Стрелка индикатора находится на 0. Во время осуществления сварки объем ядра увеличивается,что вызывает перемещение ползуна 15 вверх. Электромагнит при этом заставляет перемещаться измерительный и проме- жуточный стержни, преодолевая усилие противодействия пружин 5 и 12 и сопротивление фрикционного сцепления пальца 7 истержня 4. После прекращения сварочного тока (ядро уменьшается в объеме в процессе охлаждения) электрод, а вместе с ним и ползун сварочной машины, изменяет направление движения и перемещается вниз.При этом электромагнит тянет измерительный стержень 11 вниз. Контакты 9 и 10 расходятся, так как промежуточный стержень остается в положении максимума перемещения вверх, которое указывается индикатором. Занять исходное положение мешает фрикционный палец. Электромагнит выключается, так как контакты 9 и 10 разомкнуты. Электрод после окончания цикла сварки поднимается в верхнее рабочее положение. Роликовый толкатель при контакте с пальцем отжимается вниз и продвигается вверх.Электромагнит не задевает пальцы.Отсчет индикатора при этом сохраняется до следующей сварки.С начала следующего цикла сварки электрод двигается вниз,Толкатель при этом отжи ает палец,освобождая промежуточный стержень,который под действием возвратной пружины 5 занимает нижнее нулевое положение, т.е. прижат к измерительному стержню. Индикатор также устанавливается на 0. В момент Зс1мыкания контактой 9 и 10 электромагнит входит в зацепление с якорем и подготавливает устройство к осуществлению нового контроля.

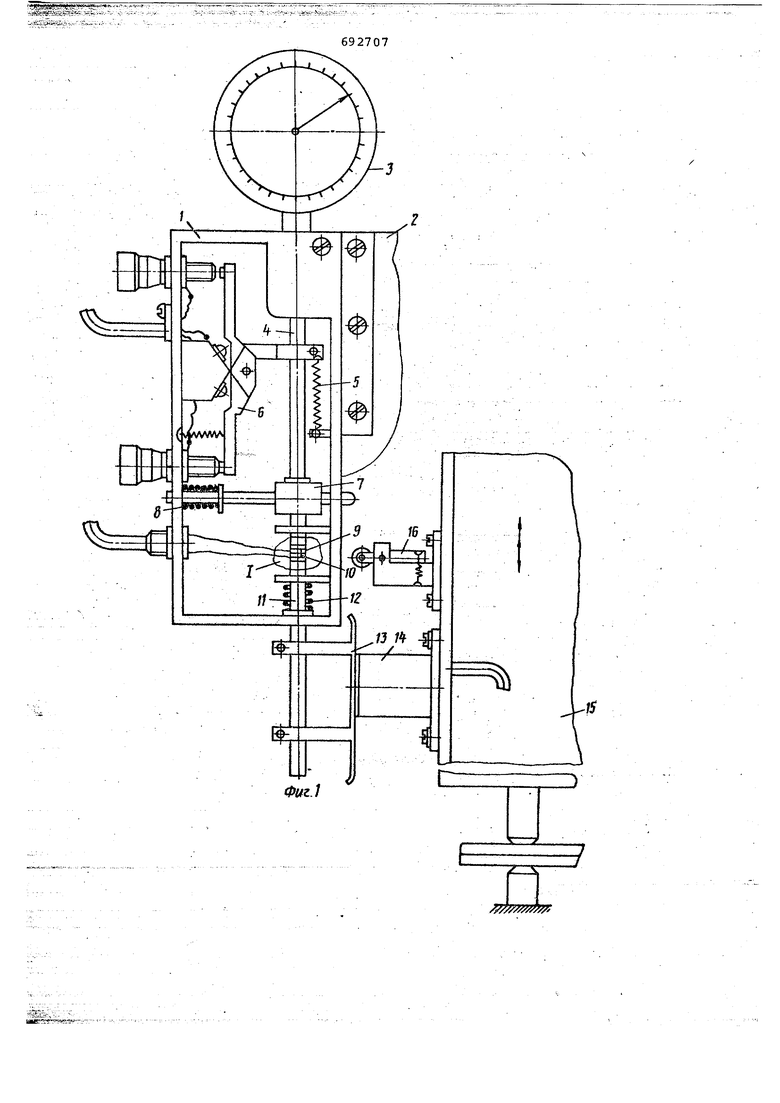

Электрическая схема устройства (сн. фиг. 3) кроме контактной группы 6, пары контактов 9 и 10 электромагнита 14. содержит дополнительно реле 17 и 18, диод 19 и лампы 20-22. Исходное состояние перёд измерением: контакты 9 и 10 замкнуты, контакты 6 разомкнуты, реле 17 выключено, реле 18, лампы 20-22 и электромагнит включены. С осуществлением сварки подвижный электрод перемещается под действием теплового расширения металла в зоне сварки. Электромагнит толкает измерительный и промежуточный стержни. При получении перемещения, соответствующего качественной сварке, замыкаются Контакты 6. При этом включается реле 17 и гаснет лампа 21 и загорается лампа 20. С окончанием сварочного тока контакты 9 и 10 разомкнутся и выключат электромагнит, реле 18 и лампу 22. Индикация Годен будет проводиться до следукядей сварки. Для автоматической корректировки длительности импульса сварочного тока и получения -заданного перемещения подвижного электрода за счет теплового расширения металла свободные контакты реле 17 можно включить в цепь управления сварочным ,Таким образом, электрическая схема устройства позволяет осуществлять световую сигнализацию результатов контроля в форме Годен и Не годен, а также контроль за включением и выключением электромагнита (по лампе 22). Устройство, снабженное промекуточным стержнем с контактной группо фрикционным пальцем, парой контактов и соответствующей электрической схемой, позволяет произвести кроме световой сигнализации результатов контроля, точный отсчет перемвцения и избавиться от необходимости использования логических элементов и электрической связи со схемой управления. Это повышает достоверность контроля качества и упрощает устройство контроля.

Устройство- предназначено для неразрушающего контроля качества точечной контактной сварки, проводимого одновременно с процессом сварки, и может быть использовано для контроля в ракетостроении, авиастроении, судостроении, автомобилестроении, а также в других производствах, использующих точечную контактную сварку. Предлагаемое устройство позволит значительно сократить объем ультразвукового, радиоционного и других видов контроля.

Формула изобретения

f Устройство для контроля качества точечной контактной сварки по перемещению электрода сварочной машины, содержащее индикатор, измерительный стержень с контактной группой, уста- новленные в корпусе, и электромагнит, закрепленный на ползуне сварочной машины, отличающеес я тем, что, с целью повьшения достоверности контроля качества сварки и упрощения конструкции, устройство снабжено промежуточным, стержнем, несущим контактную группу, фрикционным пальцем и дополнительной пйрой контактов, при этом промежуточный стержень установлен между индикатором и измерительным

0 стержнем и проходит через отверстие воФрикционном пальце, выступающем из корпуса и выполненном с закругленньм торцом, а дополнительная пара контактов установлена между торцами измерительного и .промежуточного йтержней и включена последовательно в цепь обмотки электромагнита.

Источники информации, принятые во внимание при экспертизе

0 1. Патент США 2851584, кл. 219-86, 1959.

2. Аксельрод Ф.А.,;миркин A.M. оборудование для сварки давлением. М., высшая школа , 1975, с. 221,

5 3.Аксельрод Ф.А.,Миркнн A.M. Оборудование для сварки давлением. М., Высшая школа, 1975, 218-221 (прототип ) .

.

Г7

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной точечной сварки | 1983 |

|

SU1110577A1 |

| Устройство для управления процессом точечной сварки | 1951 |

|

SU95075A2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ЭЛЕКТРОДУГОВОЙ ПАЙКИ И ПИСТОЛЕТ ДЛЯ ПАЙКИ | 2015 |

|

RU2607508C1 |

| Установка для контактной точечной сварки крупногабаритных изделий | 1977 |

|

SU667356A1 |

| Машина для контактной точечной сварки | 1976 |

|

SU612762A1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

| Устройство для контроля качества сварного шва при роликовой сварке | 1959 |

|

SU130233A1 |

| Машина для контактной точечной сварки | 1975 |

|

SU545433A1 |

| Прибор для учета работы и простоев группы машин | 1953 |

|

SU98824A1 |

| Пистолет для точечной дуговой сварки | 1977 |

|

SU727366A1 |

5,Л-г/

«г

It

mw

-0 022

ЭН. tMHh

чен

Авторы

Даты

1979-10-25—Публикация

1977-06-20—Подача